Kühlleistung und Wärmelastmanagement in Laser-Kühler Systeme

Verständnis von Wärmelast und Temperaturregelung in Faserlasersystemen

Faserlasersysteme wandeln 30–40 % der zugeführten Energie in Abwärme um, die effektiv abgeführt werden muss, um empfindliche optische Komponenten zu schützen und die Schneidgenauigkeit sicherzustellen (Laser Systems Report, 2023). Unzureichende Temperaturregelung kann Strahlabweichungen und Wellenlängenverschiebungen verursachen, wobei Temperaturschwankungen von mehr als ±1 °C die Schneidgenauigkeit um bis zu 18 % reduzieren können.

Abstimmung der Kühlleistung des Chiller auf die Laserleistungsklasse

Ein 5-kW-Faserlaser benötigt typischerweise einen Kühler mit mindestens 6,5 kW Kühlleistung, um zusätzliche Komponenten wie Strahlablenksysteme und Bewegungssteuerungen zu berücksichtigen. Branchenweit anerkannte Best Practices empfehlen eine Sicherheitsreserve von 30 %, gestützt durch Felddaten, die eine Reduktion von temperaturbedingten Ausfällen um 37 % aufzeigen, wenn diese Schwelle eingehalten wird.

| Laserleistung | Minimale Kühlkapazität | Empfohlener Puffer |

|---|---|---|

| 3 KW | 3,9 kw | 30% |

| 6 kW | 7,8 kW | 30% |

| 10 kW | 13 kW | 30% |

Korrekte Dimensionierung und Sicherheitsreserven für zuverlässige Leistung

Kühler, die mit 85 % oder mehr ihrer Kapazität betrieben werden, riskieren Schäden an Kompressoren und Kondensatoren, was zu Wartungskosten führt, die sich innerhalb von drei Jahren um 200–400 % erhöhen können (Thermal Management Journal, 2023). Wichtige Faktoren bei der richtigen Dimensionierung sind extreme Umgebungstemperaturen, mögliche Leistungssteigerungen sowie zusätzliche Kühlanforderungen durch harmonische Filter oder Hochfrequenzverstärker.

Fallstudie: Unterschreitung der Kühlkapazität führt zu Überhitzungsausfall des Lasers

In einer kleinen Metallverarbeitungswerkstatt in Ohio versuchten sie, einen 5-kW-Laser mit lediglich einem 4-kW-Kühler zu betreiben. Innerhalb von etwa sechs Monaten begann die Linsenbeschichtung so stark zu verschlechtern, dass sie vollständig ausgetauscht werden musste. Die Kühlmitteltemperatur lag ständig bei etwa 32 Grad Celsius, anstatt im richtigen Bereich von 25 plus/minus 2 Grad zu bleiben. Dieses Temperaturproblem verursachte letztendlich Reparaturkosten in Höhe von fast 18.000 US-Dollar und führte zu einer unplanmäßigen Stilllegung, die fast drei volle Arbeitstage andauerte. Rückschauend waren diese Kosten tatsächlich 3,6-mal höher als das, was es gekostet hätte, von Anfang an einen richtig dimensionierten Kühler zu installieren. Eine bittere Lektion für jeden, der versucht, bei den Gerätespezifikationen Ecken und Kanten zu schneiden.

Hochpräzise Temperaturregelung für konstante Laserleistung

Warum Temperaturstabilität bei der Laserschneidgenauigkeit eine Rolle spielt

Die Aufrechterhaltung stabiler Kühlmitteltemperaturen innerhalb von nur ±0,1 Grad Celsius verhindert Probleme wie Strahlablenkung und unerwünschte Wellenlängenverschiebungen, die präzise Schnitte zerstören würden. Selbst geringe Temperaturschwankungen haben große Auswirkungen – Forschungsergebnisse aus dem Laser Systems Journal zeigen, dass bei einem Temperaturanstieg um lediglich 1 Grad die Kantenqualität bei Edelstahlverarbeitung um rund 18 % sinkt. Enge Temperaturregelung dient jedoch nicht nur dem Vermeiden von Fehlern. Wenn die Materialien während der Bearbeitung die richtige Temperatur beibehalten, kommt es zu deutlich weniger Verformungen, und die Schnittbreite bleibt über lange Produktionszeiten hindurch vorhersehbar konstant. Dies ist gerade in Branchen von entscheidender Bedeutung, in denen minimale Toleranzen erforderlich sind – beispielsweise bei der Fertigung von Bauteilen für Flugzeugtriebwerke oder komplexen medizinischen Geräten, bei denen die Konsistenz zwischen den Chargen absolut verlässlich sein muss.

Erreichen enger Temperaturregelung mit PID- gegenüber Fuzzy-Logik-Systemen

Moderne Kühlanlagen verwenden PID-Regler (Proportional-Integral-Derivative), um unter stationären Bedingungen eine Stabilität von ±0,05 °C zu erreichen. Allerdings übertreffen Fuzzy-Logik-Systeme herkömmliche PID-Regler bei dynamischen Laständerungen und reduzieren die Temperaturüberschwingung um 63 % bei 50 % Leistungsspitzen (Thermal Engineering Review, 2023).

Aufrechterhaltung der optimalen Kühlflüssigkeitstemperatur bei variabler Betriebslast

Hochentwickelte Kühlanlagen passen die Durchflussraten dynamisch innerhalb von 15 Sekunden nach Erkennen von Laständerungen zwischen 10 % und 100 % an. Geräte mit prädiktiven Algorithmen gewährleisten selbst bei 80 % Leistungsschwankungen eine Stabilität von ±0,2 °C und tragen so zu einer Reduzierung der Stillstandszeiten um 42 % bei automotiven Laserschweißanwendungen bei (Industrial Cooling Report, 2023).

Kompatibilität der Laserleistung und Komponentenschutz

Abstimmung der Kühlanlagenleistung mit der Ausgangsleistung des Faserlasers

Die richtige Balance zwischen Kühlkapazität und Laserleistung ist entscheidend für die Systemzuverlässigkeit. Nehmen wir beispielsweise einen Standard-10-kW-Faserlaser: Laut dem Bericht zu Lasersystemtechnik des vergangenen Jahres erzeugt dieser typischerweise etwa 1,4 bis möglicherweise 1,8 kW an Abwärme. Das bedeutet, dass Benutzer in der Regel eine Kühlung mit mindestens 2,5 kW oder besser benötigen, um die Wärme ohne Probleme abzuführen. Wenn jedoch die Komponenten nicht zusammenpassen, entstehen rasch Probleme. Wir haben Fälle gesehen, in denen jemand versucht hat, einen 6-kW-Laser mit lediglich einem 1,2-kW-Kühler zu betreiben. Nicht überraschend führt dies zu thermischen Entgleisungen und kann die Lebensdauer der Dioden innerhalb von etwa 18 Monaten um knapp zwei Drittel reduzieren. Gute Abstimmungen sorgen dafür, dass die Wellenlänge stabil innerhalb von etwa plus/minus 0,1 nm bleibt, was besonders für saubere Schnitte durch dickere Materialien über 20 mm von großer Bedeutung ist.

Schutz empfindlicher Lasersysteme durch präzise Temperaturkontrolle

Die Galliumarsenid-Laserdioden, mit denen wir arbeiten, sind bei Temperaturschwankungen äußerst empfindlich. Sie beginnen schnell zu versagen, wenn die Kühlmitteltemperatur um mehr als eine halbe Grad Celsius nach oben oder unten abweicht. Deshalb verfügen moderne Kühlsysteme über diese hochentwickelten PID-Regler für den Wärmetauscher sowie zusätzliche Durchflusssensoren an verschiedenen Stellen. Solche Systeme können Temperaturschwankungen unter 0,3 Grad halten, selbst wenn sie den ganzen Tag über mit voller Leistung laufen. Anlagen mit dreistufigen thermischen Puffern lassen die Konkurrenz regelrecht alt aussehen. Wir beobachten etwa 97 Prozent weniger Gesamtdefekte im Vergleich zu diesen veralteten Einzelkreislauf-Systemen. Und vergessen wir die Feuchtigkeitskontrolle nicht. Eine gute thermische Managementstrategie senkt den Taupunkt des Kühlmittels etwa 15 Prozent unter den normalen Luftwert. Dadurch wird Kondenswasserbildung auf empfindlichen optischen Komponenten verhindert – ein entscheidender Faktor in Laboren und Produktionsstätten, wo Präzision im Vordergrund steht.

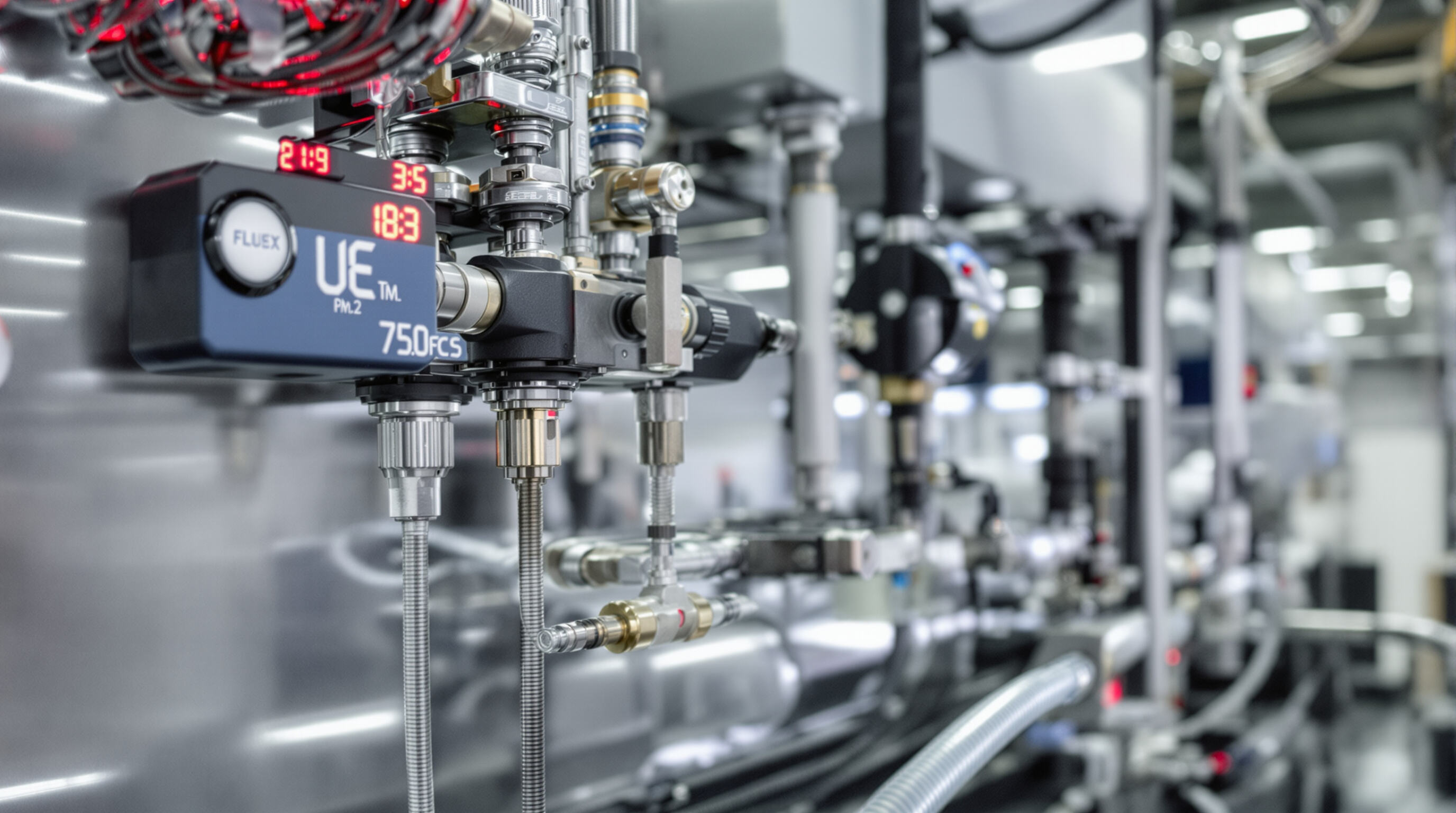

Kühlmitteldurchfluss, Druck und Fluidmechanik in geschlossenen Systemen

Stabile Prozessabläufe und Druck sicherstellen für unterbrechungsfreien Betrieb

Für optimale Ergebnisse benötigen Systeme Durchflussraten von etwa 4 bis 8 Litern pro Minute und einen hydraulischen Druck, der zwischen 3 und 5 bar gehalten wird. Diese Parameter verhindern Kavitationsprobleme und sorgen für eine thermische Balance. Die mit PID-Reglern ausgestatteten Pumpen passen sich intelligent an unterschiedliche Lasten an, sodass sie auch bei sich ändernden Bedingungen konstanten Druck und gleichmäßigen Durchfluss aufrechterhalten können. Studien haben ergeben, dass bei einem Druckabfall um 15 % die Kühlwirkung deutlich nachlässt und laut Constantino und Kollegen aus dem Jahr 2022 um etwa 12 % sinkt. Ebenfalls wichtig ist die Beobachtung der Reynolds-Zahlen, da Werte über 4.000 auf turbulente Strömungsmuster hindeuten. Diese Turbulenzen begünstigen tatsächlich den Wärmeaustausch, während laminare Strömungsverhältnisse die thermische Übertragungseffizienz manchmal um nahezu die Hälfte reduzieren können, in bestimmten Fällen sogar um bis zu 40 %.

Kühlflüssigkeitsleistung in der Industrie optimieren Laser-Kühlgeräte

Bei der Kühlmittelviskosität zeichnen sich solche mit Werten zwischen 2,5 und 3,5 Millipascal Sekunden dadurch aus, dass sie den Energieverlust in Zirkulationssystemen deutlich reduzieren. Kühlmittelformulierungen, die Korrosionsinhibitoren enthalten, können laut Forschungsergebnissen aus dem Jahr 2023, veröffentlicht in Thermal Science and Engineering Progress, tatsächlich bewirken, dass Komponenten etwa 60 Prozent länger halten als bei herkömmlichen Glykolgemischen. Bei dem Schutz empfindlicher Geräte wie Laseroptiken schaffen es geschlossene Systeme mit Zwei-Stufen-Filtern, nahezu alle winzigen Partikel abzufangen, und entfernen dabei etwa 99,7 Prozent dieser Partikel aus dem System. Auch die Frequenzumrichter sollten nicht vergessen werden. Diese VFD-Anlagen reduzieren den Stromverbrauch der Pumpen um rund ein Viertel, ohne wesentliche Einbußen bei der Temperaturregelung hinzunehmen, und halten die Stabilität innerhalb von plus/minus 0,2 Grad Celsius, selbst wenn sie auf höchster Leistung laufen.

Energieeffizienz, Wartung und Gesamtkosten der Nutzung

Beim Blick auf die Gesamtkosten (Total Cost of Ownership) eines Laserkühlers ist zu beachten, dass der Kaufpreis nur ein Teil der Geschichte ist. Hochwertige, effiziente Modelle reduzieren den Stromverbrauch im Laufe der Zeit erheblich – manchmal bis zu 30 % weniger als ältere Systeme, wie aktuelle Branchenstudien aus 2023 zeigen. Diese Einsparungen entstehen jedoch nur, wenn die Anlage über einen langen Zeitraum hinweg eine gute Leistung beibehält. Wer die tatsächlichen Kosten genau berechnen möchte, muss mehrere zusätzliche Faktoren berücksichtigen, nicht nur die auf der Rechnung erscheinen.

- Vorlaufkosten – Hochwertige Komponenten wie leistungsstarke Kompressoren und Pumpen mit variabler Drehzahl erhöhen die Anfangsinvestition

- Energiekosten – Kühlgeräte mit einem SEER-Wert von ≥ 4,5 bieten während eines 24/7-Betriebs optimale kWh-Effizienz

- Wartungsbedarf – Regelmäßige Kühlmittelfiltration (vierteljährlich) und Reinigung des Kondensators (jährlich) verhindern Leistungsverluste

Daten zeigen, dass Hochleistungs-Kältemaschinen ihre höheren Anschaffungskosten typischerweise innerhalb von 18–24 Monaten durch niedrigere Energiekosten wieder hereinholen. Allerdings können Einrichtungen mit intermittierender Nutzung bessere Renditen durch sorgfältige Wartung von Standardanlagen erzielen, anstatt in Premium-Modelle zu investieren.

Häufig gestellte Fragen zur Kühlleistung und Laser-Kühler Systeme

Warum ist die Kühlleistung wichtig für laser-Kühler systeme?

Die Kühlleistung ist entscheidend, da sie sicherstellt, dass die Abwärme von Lasersystemen effektiv abgeführt wird. Dadurch wird eine Überhitzung empfindlicher optischer Komponenten verhindert und die Präzision beim Schneiden gewahrt.

Wie wirkt sich Temperaturstabilität auf die Genauigkeit beim Laserschneiden aus?

Temperaturstabilität ist entscheidend, um die Präzision beim Laserschneiden aufrechtzuerhalten. Selbst geringfügige Schwankungen können zu einer Desfokussierung des Strahls und unerwünschten Wellenlängenverschiebungen führen, wodurch die Kantenqualität um etwa 18 % sinkt.

Welche Vorteile bieten PID- und Fuzzy-Logik-Systeme in Kältemaschinen?

PID-Regler bieten eine stabile Temperatur im stationären Zustand, während Fuzzy-Logik-Systeme bei dynamischen Laständerungen überzeugen und die Temperaturüberschwingung deutlich reduzieren.

Wie kann eine falsch dimensionierte Kühlkapazität die Laserleistung beeinflussen?

Eine falsch dimensionierte Kühlkapazität kann zu thermalem Durchgehen führen, die Lebensdauer der Dioden beeinträchtigen und eine Wellenlängeninstabilität verursachen, die die Laser-Schneidqualität – insbesondere bei dickeren Materialien – negativ beeinflusst.

Inhaltsverzeichnis

-

Kühlleistung und Wärmelastmanagement in Laser-Kühler Systeme

- Verständnis von Wärmelast und Temperaturregelung in Faserlasersystemen

- Abstimmung der Kühlleistung des Chiller auf die Laserleistungsklasse

- Korrekte Dimensionierung und Sicherheitsreserven für zuverlässige Leistung

- Fallstudie: Unterschreitung der Kühlkapazität führt zu Überhitzungsausfall des Lasers

- Hochpräzise Temperaturregelung für konstante Laserleistung

- Kompatibilität der Laserleistung und Komponentenschutz

- Kühlmitteldurchfluss, Druck und Fluidmechanik in geschlossenen Systemen

- Energieeffizienz, Wartung und Gesamtkosten der Nutzung

- Häufig gestellte Fragen zur Kühlleistung und Laser-Kühler Systeme