Thermische Last verstehen und Kapazität des Ultrakurzpulslaser-Kühlers Anforderungen

Die Rolle des thermischen Managements für die Leistung von Ultrakurzpulslasern

Ein gutes thermisches Management macht den entscheidenden Unterschied, wenn es darum geht, ultraschnelle Lasersysteme genau und zuverlässig zu halten. Wenn diese Laser betrieben werden, entsteht viel Wärme. Wenn diese Wärme nicht ordnungsgemäß abgeführt wird, treten Probleme auf – wie beispielsweise thermische Linseneffekte, Wellenlängenverschiebungen und eine schnellere Alterung der Komponenten. Deshalb ist die Auswahl der richtigen Kältemaschinenleistung für einen Ultrakurzpulslaser so wichtig. Die Kältemaschine muss die Wärme kontinuierlich effizient abführen, um die Strahlqualität des Lasers zu bewahren und die Gesamtstabilität des Systems sicherzustellen. Studien zeigen, dass eine unzureichende Kühlung die Laser-Effizienz bei Hochwiederholratenbetrieb tatsächlich um etwa 30 % verringert. Daher ist die Temperaturkontrolle nicht nur von Vorteil, sondern praktisch zwingend erforderlich, wenn man möchte, dass Lasersysteme ihre optimale Leistung erbringen.

Wie die Kapazität der Kältemaschine für Ultrakurzpulslaser die Strahlstabilität und Pulsbreite beeinflusst

Die Leistungsfähigkeit von Kältemaschinen spielt eine große Rolle dabei, die Strahlstabilität aufrechtzuerhalten und die korrekte Impulsdauer sicherzustellen. Schon geringfügige Temperaturschwankungen um ±1 °C können bei diesen hochentwickelten Femtosekundensystemen die Impulsdauer um etwa 5 % verändern, was zu Problemen wie Strahlaufweitung und unvorhersehbaren Ausgangsleistungen führt. Für Labore, die an der Bearbeitung mikroskopisch kleiner Bauteile oder an detaillierten medizinischen Bildgebungsverfahren arbeiten, sind solche Schwankungen von großer Bedeutung. Wenn Kältemaschinen genau auf die Systemanforderungen abgestimmt sind, tragen sie zur Aufrechterhaltung des empfindlichen Temperaturgleichgewichts bei, das für konstante Impulsenergieniveaus und zeitliche Profile erforderlich ist. Diese Art von Stabilität ist es, die Experimente in hochpräzisen Umgebungen reproduzierbar macht, in denen bereits kleinste Unregelmäßigkeiten ganze Arbeitschargen ruinieren können.

Berechnung der Wärmelast: Durchschnittliche vs. Spitzenleistungsdissipation bei Femtosekundenlasern

Die korrekte Berechnung der Wärmelast ist entscheidend bei der Auswahl eines ultraschnellen Laserkühlers. Die Ingenieure müssen den Unterschied zwischen der durchschnittlichen Leistung und den kurzen Energieausbrüchen von Femtosekundenlasern kennen. Diese kleinen Geräte können während ihrer Hochenergieimpulse erhebliche Hitzespitzen erzeugen. Einerseits gibt die durchschnittliche Leistung Aufschluss über die grundlegenden Kühlanforderungen. Andererseits treten Lastspitzen auf, die manchmal das Dreifache bis Fünffache der normalen Last erreichen. Genau das prüft, wie gut ein Kühler plötzliche Temperatursprünge bewältigen kann. Die meisten Branchenexperten empfehlen, eine zusätzliche Kapazität von etwa 20 bis sogar 30 Prozent über der berechneten Spitzenlast hinaus einzuplanen. Dadurch erhält das System Spielraum für unvorhersehbare Bedingungen im praktischen Betrieb.

Umweltfaktoren, die den Kälteleistungsbedarf beeinflussen

Die Leistung von Kältemaschinen wird erheblich durch Faktoren wie Umgebungstemperatur, Luftfeuchtigkeit, Höhenlagen und verschiedene in der Luft schwebende Partikel beeinflusst. Wenn beispielsweise die Umgebungstemperatur um etwa 10 Grad Celsius ansteigt, führt dies häufig zu einem Rückgang der Kühlleistung um rund 15 % bei luftgekühlten Systemen. Auch die Ansammlung von Staub auf den Wärmetauscherflächen darf nicht außer Acht gelassen werden, da sie mit der Zeit die Leistung weiter verschlechtert. Bei der Auswahl von Kältemaschinen hilft es, all diese Faktoren zu berücksichtigen, um eine zuverlässige Funktion unabhängig vom Installationsort sicherzustellen – sei es in hochgradig kontrollierten Laborumgebungen oder in Fabriken mit wenig Kontrolle über die Umweltbedingungen.

Kühlleistung präzise an Laserspezifikationen anpassen

Das thermische Management beginnt mit der Bewertung des Verhältnisses von Leistung zu Wärme in ultrakurzpulsigen Systemen mit hoher Wiederholrate, wobei die Abwärme sowohl mit der durchschnittlichen Leistung als auch mit der Pulsfrequenz ansteigt. Eine gängige Empfehlung besagt, einen Kühler mit 1,2–1,5-facher Nennleistung des Lasers auszuwählen, um thermische Transienten abzufangen und Stabilität unter Volllast zu gewährleisten.

Zu klein dimensionierte Kühler in industriellen Mikrobearbeitungsanlagen bergen das Risiko einer erheblichen Leistungsminderung. Unzureichende Kühlung kann Temperaturschwankungen von mehr als ±1 °C verursachen, was zu thermischer Linsenwirkung führt und die Pulsdauer-Variabilität um bis zu 15 % erhöhen kann. Eine solche Instabilität beeinträchtigt die Bearbeitungsgenauigkeit, insbesondere in der Fertigung im Mikrometerbereich, wo bereits geringe Driftwerte ganze Produktionschargen unbrauchbar machen können.

Die Abstimmung von Sicherheitsmargen verhindert eine Überdimensionierung und gewährleistet gleichzeitig eine robuste Leistung. Eine übermäßige Kühlkapazität erhöht die Betriebskosten und verringert die Energieeffizienz. Moderne Systeme mit drehzahlgeregelten Verdichtern und prädiktiver Lastanpassung optimieren die Kältebereitstellung, wodurch eine präzise Temperaturkontrolle ohne unnötigen Energieverbrauch aufrechterhalten wird.

Erreichung der Temperaturstabilität für optimale Laserleistung

Bedeutung der ±0,1 °C-Stabilität zur Minimierung von thermischen Linseneffekten

Die Aufrechterhaltung einer stabilen Temperatur innerhalb von plus oder minus 0,1 Grad Celsius ist entscheidend, um Probleme mit thermischer Linsenwirkung in diesen ultrakurzpulsigen Lasersystemen zu vermeiden. Der Vorgang ist recht einfach: Wenn Temperaturunterschiede im System bestehen, verändern sie die Art und Weise, wie Licht durch die optischen Komponenten gebrochen wird. Dies führt zu verschiedenen Problemen bei der Laserstrahlform und bewirkt, dass das System schlechter funktioniert, als es sollte. Schon geringfügige Änderungen von etwa 0,5 Grad können die Strahlqualität beeinträchtigen und unerwünschte Leistungsschwankungen verursachen. Für Personen, die mit Femtosekundenlasern an winzigen Materialien arbeiten oder anspruchsvolle wissenschaftliche Experimente durchführen, bei denen mikroskopisch genaue Messungen erforderlich sind, ist eine präzise Temperaturregelung absolut unverzichtbar. Die Auswahl eines passenden Kühlers für diese Laser basiert nicht nur auf Papierwerten. Ein optimal abgestimmtes Kühlsystem sorgt dafür, dass der Betrieb über längere Zeiträume hinweg reibungslos bleibt, ohne dass die Leistung nachlässt, was sowohl Zeit als auch Kosten im Labor oder in der Produktionsumgebung spart.

Integration von Kapazität des Ultrakurzpulslaser-Kühlers mit geschlossenen Temperatur-Regelkreis-Systemen

Heutige Kühler regeln die Temperaturen dank ihrer geschlossenen Rückkopplungssysteme äußerst präzise, die ständig die Kühlparameter überwachen und anpassen. Diese Systeme nutzen hochentwickelte Thermistoren oder Widerstandstemperaturmessfühler (RTD), um Echtzeitdaten über die Bedingungen innerhalb der Maschine zu erfassen. Mit diesen Informationen können sie die Drehzahl des Kompressors steuern, den Wasserfluss durch Pumpen regulieren und sogar die Wärmeübertragung anpassen. Einige hochwertige Modelle gehen noch einen Schritt weiter und verwenden intelligente Algorithmen, die vorhersagen, wann es aufgrund der täglichen Lasernutzung zu starken Temperaturschwankungen kommen könnte. Diese Art von Voraussicht ermöglicht es dem System, Anpassungen vorzunehmen, bevor Probleme auftreten. Die gesamte Anlage bewältigt so hervorragend unerwartete Umgebungsveränderungen, wechselnde Arbeitslasten und schlichtweg altersbedingten Verschleiß. Dadurch passt der Kühler seine Kühlleistung exakt an den jeweils aktuellen Bedarf an, was eine bessere Gesamtleistung, Energieeinsparungen und eine längere Betriebszeit ohne Ausfälle bedeutet.

Auswahl der richtigen Kühlerart für Ihre Anwendungsumgebung

Luftgekühlte vs. wassergekühlte Kühler: Effizienz-Abwägungen in Laborumgebungen

Bei der Entscheidung zwischen luftgekühlten und wassergekühlten Kältemaschinen müssen Facility-Manager mehrere Faktoren abwägen, darunter die Effizienz der jeweiligen Systeme, die bereits vorhandene Infrastruktur und den tatsächlich verfügbaren Platz. Luftgekühlte Modelle sind in der Regel einfacher zu installieren, da sie keine komplexen Rohrleitungssysteme benötigen, und haben zudem niedrigere Anschaffungskosten. Diese Geräte benötigen jedoch eine gute Luftzirkulation, was in beengten Räumen gelegentlich problematisch werden kann; außerdem kann ihr Betrieb die Temperatur in Laboren oder anderen empfindlichen Bereichen erhöhen. Wassergekühlte Kältemaschinen hingegen bieten eine bessere Temperaturregelung, insbesondere bei hohen Wärmelasten, und eignen sich deshalb besonders für industrielle Anwendungen, bei denen Präzision entscheidend ist. Der Nachteil? Sie sind stark auf externe Wasserleitungen angewiesen und benötigen große Kühltürme, die erheblich Platz beanspruchen. Ein kürzlich erschienener Bericht von Experten für thermisches Management aus dem Jahr 2023 zeigte, dass wassergekühlte Systeme unter Laborbedingungen typischerweise etwa 30 bis 40 Prozent effizienter arbeiten als ihre luftgekühlten Pendants, wobei dies mit einem um rund die Hälfte höheren Flächenbedarf für die erforderliche Zusatzausrüstung einhergeht.

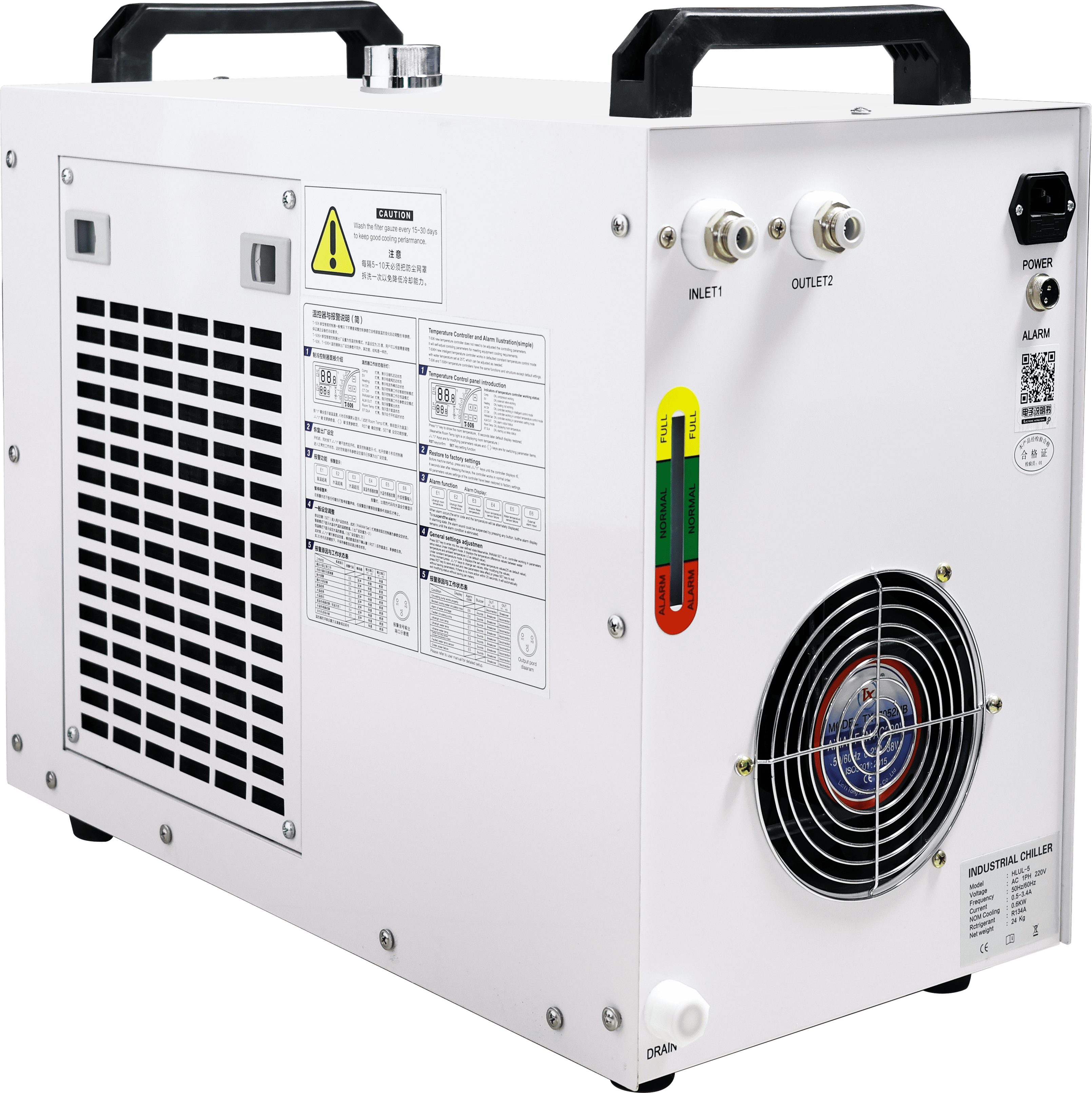

Umlaufkühler und Kompatibilität mit kompakten ultrakurzpulsigen Laserplattformen

Umlaufkühler eignen sich ideal für platzbeschränkte Aufbauten, da sie Kühlmittelspeicherung und Pumpfunktion in kompakte Einheiten integrieren. Ihr Design unterstützt modulare Konfigurationen und eine nahtlose Kopplung mit Tischlasern für Femtosekundenlaser. Trotz ihrer geringen Größe gewährleisten moderne Umlaufkühler eine Stabilität von ±0,1 °C bei voller Leistung als Ultrakurzpulslaserkühler und sorgen so für konstante Leistung ohne thermische Drift.

Trends bei intelligenten Kühlsystemen: Vorhersagebasierte Lastanpassung in modernen Photonik-Laboren

Die neueste Generation von Kühlanlagen ist mit KI ausgestattet, die vorhersagt, wie viel Kühlung basierend auf Echtzeit-Lasermesswerten und den umgebenden Umweltbedingungen benötigt wird. Diese Systeme analysieren ihren Stromverbrauch über die Zeit und passen dann Parameter wie die Kompressordrehzahl und den Kühlmittelfluss an, bevor Probleme auftreten – was eine Menge Energieverschwendung vermeidet. Laut einigen im Jahr 2024 in Photonik-Laboren durchgeführten Tests konnten diese intelligenten Kühlanlagen den Energieverbrauch tatsächlich um etwa 25 Prozent senken und gleichzeitig die Lebensdauer der Bauteile verlängern. Zudem funktionieren sie gut, wenn mehrere Laser gleichzeitig betrieben werden, und senden Warnungen, wenn an einer Stelle Wartung erforderlich ist. Für alle, die eine Photonikanlage betreiben und technologisch führend bleiben möchten, scheinen solche Kühlsysteme zukünftig unverzichtbar zu sein.

Ihre Investition zukunftssicher gestalten mit skalierbarer Kühlanlagen-Kapazität

Planung für Leistungssteigerungen und Integration mehrerer Laser

Bei der Auswahl einer Kühlungslösung sollten zukünftige Erweiterungen berücksichtigt werden. Forschungslabore fügen häufig Sekundärlaser hinzu oder rüsten auf leistungsstärkere Modelle auf, was die thermische Belastung um 30–50 % erhöhen kann. Skalierbare Kühlsysteme ermöglichen schrittweise Aufrüstungen, ohne die Kerninfrastruktur ersetzen zu müssen, vermeiden kostspielige Nachrüstungen und minimieren Ausfallzeiten während Erweiterungen.

Modulare Kühlerkonzepte zur Unterstützung sich wandelnder Forschungsanforderungen

Modulare Kühlerkonzepte bieten Flexibilität für dynamische Forschungsumgebungen. Zusatzmodule ermöglichen Kapazitätserhöhungen, ohne das gesamte System ersetzen zu müssen. Labore, die modulare Systeme nutzen, berichten von 40 % niedrigeren Aufrüstungskosten im Vergleich zu Anlagen mit fester Kapazität. Die Plug-and-Play-Integration verkürzt die Installationszeit von Wochen auf Tage und unterstützt ununterbrochene Experimente.

Analyse der Lebenszykluskosten der Kühlkapazität für Ultrakurzpulslaser im akademischen und industriellen Einsatz

Wenn es um finanzielle Angelegenheiten geht, denken akademische Forscher und Produktionsleiter oft unterschiedlich. Die meisten Universitätslabore entscheiden sich zunächst für günstigere Geräte, auch wenn dies langfristig höhere Kosten für Wartung und Betrieb bedeutet. Produktionsstätten hingegen betrachten beim Ausgeben von Geld in der Regel das große Ganze. Sie geben oft etwa 25 % mehr initially aus für Kühler, die sich langfristig bezahlt machen, da diese Systeme länger halten und weniger Reparaturen benötigen. Die Amortisationszeit liegt dabei je nach täglicher Nutzung meist zwischen drei und fünf Jahren. Für Hochschulen ermöglicht dieser Ansatz, Mittel freizusetzen, die stattdessen für Mikroskope oder Laborarbeitsplätze verwendet werden können. Gleichzeitig erzielen Fabriken ebenfalls spürbare Vorteile – ihre Maschinen fallen seltener aus, und die Mitarbeiter verbringen weniger Zeit mit der Fehlerbehebung während der Produktion.

FAQ – Verständnis Ultrafast Laser-Kühler Kapazität

Warum ist das thermische Management für Ultrafast-Laser so wichtig?

Das thermische Management ist entscheidend, da es Probleme wie thermische Linsenwirkung, Wellenlängenverschiebungen und beschleunigten Verschleiß von Komponenten verhindert und somit die Genauigkeit und Zuverlässigkeit des Lasers sicherstellt.

Wie beeinflusst die Kühlleistung eines Kühlers die Strahlstabilität?

Die Kühlleistung des Kühlers gewährleistet eine stabile Strahlqualität und die richtige Impulsdauer. Selbst eine geringfügige Temperaturschwankung kann die Impulslänge erheblich beeinflussen und zu einer Instabilität des Strahls führen.

Was ist der Unterschied zwischen durchschnittlicher und Spitzenleistung bei Lasern?

Die durchschnittliche Leistung spiegelt den grundlegenden Kühlbedarf wider, während die Spitzenleistung kurze Phasen mit hoher Energie berücksichtigt, die die Fähigkeit des Kühlers, plötzliche Temperatursprünge zu bewältigen, stark beanspruchen können.

Welche Faktoren beeinflussen die Leistung eines Kühlers?

Umgebungstemperatur, Luftfeuchtigkeit, Höhe über dem Meeresspiegel und luftgetragene Partikel können die Leistung eines Kühlers erheblich beeinträchtigen.

Welche Vorteile bieten geschlossene Regelkreise mit Temperatur-Rückkopplung in Kühlaggregaten?

Diese Systeme sorgen durch kontinuierliche Anpassung der Einstellungen für eine Echtzeit-Temperaturüberwachung, verbessern die Leistung, sparen Energie und verringern den Verschleiß im Laufe der Zeit.

Inhaltsverzeichnis

-

Thermische Last verstehen und Kapazität des Ultrakurzpulslaser-Kühlers Anforderungen

- Die Rolle des thermischen Managements für die Leistung von Ultrakurzpulslasern

- Wie die Kapazität der Kältemaschine für Ultrakurzpulslaser die Strahlstabilität und Pulsbreite beeinflusst

- Berechnung der Wärmelast: Durchschnittliche vs. Spitzenleistungsdissipation bei Femtosekundenlasern

- Umweltfaktoren, die den Kälteleistungsbedarf beeinflussen

- Kühlleistung präzise an Laserspezifikationen anpassen

- Erreichung der Temperaturstabilität für optimale Laserleistung

- Auswahl der richtigen Kühlerart für Ihre Anwendungsumgebung

- Ihre Investition zukunftssicher gestalten mit skalierbarer Kühlanlagen-Kapazität

-

FAQ – Verständnis Ultrafast Laser-Kühler Kapazität

- Warum ist das thermische Management für Ultrafast-Laser so wichtig?

- Wie beeinflusst die Kühlleistung eines Kühlers die Strahlstabilität?

- Was ist der Unterschied zwischen durchschnittlicher und Spitzenleistung bei Lasern?

- Welche Faktoren beeinflussen die Leistung eines Kühlers?

- Welche Vorteile bieten geschlossene Regelkreise mit Temperatur-Rückkopplung in Kühlaggregaten?