Zrozumienie obciążenia termicznego i Pojemność chłodnicy do lasera ultrafast Wymogi

Rola zarządzania temperaturą w wydajności laserów ultrafast

Dobre zarządzanie temperaturą odgrywa kluczową rolę w zapewnianiu dokładności i niezawodności ultra-szybkich systemów laserowych. Gdy te lasery pracują, wytwarzają dużą ilość ciepła. Jeśli nie odprowadzi się tego ciepła w odpowiedni sposób, pojawiają się problemy, takie jak efekty soczewkowania termicznego, przesunięcia długości fali oraz szybsze zużywanie się komponentów. Dlatego tak ważne jest dobranie odpowiedniej wielkości chłodnicy do lasera ultra-szybkiego. Chłodnica musi skutecznie i stabilnie odprowadzać ciepło, aby zachować jakość wiązka laserowego i zapewnić ogólną stabilność systemu. Badania wskazują, że niewłaściwe chłodzenie może obniżyć wydajność lasera o około 30% w przypadku operacji o wysokiej częstotliwości powtórzeń. Zarządzanie temperaturą zatem nie jest tylko pożądane – jest wręcz konieczne dla osiągnięcia optymalnej wydajności systemów laserowych.

Wpływ pojemności chłodnicy do lasera ultra-szybkiego na stabilność wiązka i czas trwania impulsu

Pojemność chłodnic ma duże znaczenie dla stabilności wiązek i utrzymania odpowiedniej długości impulsu. Nawet niewielkie zmiany temperatury w zakresie ±1°C mogą faktycznie zmienić długość impulsu o około 5% w tych zaawansowanych systemach femtosekundowych, co powoduje problemy takie jak rozpraszanie wiązki i niestabilne wyniki. Dla laboratoriów pracujących nad mikrouszkodzeniami elementów lub wykonujących szczegółowe badania obrazowe medyczne, te różnice są istotne. Gdy chłodnice są odpowiednio dopasowane do wymagań systemu, pomagają utrzymać delikatną równowagę temperatur niezbędną do zapewnienia stałego poziomu energii impulsów i profilu czasowego. Tego rodzaju stabilność jest kluczem do powtarzalności eksperymentów w warunkach wysokiej precyzji, gdzie nawet najmniejsze nieciągłości mogą zniszczyć całe serie prac.

Obliczanie obciążenia cieplnego: średnia vs. szczytowa dysypacja mocy w laserach femtosekundowych

Poprawne obliczenie obciążenia cieplnego ma duże znaczenie przy doborze chłodnicy laserowej ultrafast. Inżynierowie muszą rozumieć różnicę między tzw. mocą średnią a krótkimi impulsami energii występującymi w laserach femtosekundowych. Te małe urządzenia mogą generować znaczne szczyty ciepła podczas wysokich impulsów energetycznych. Z jednej strony, moc średnia informuje nas o podstawowych wymaganiach chłodniczych. Istnieją jednak również obciążenia szczytowe, które czasem osiągają wartość trzy do pięciu razy wyższą niż normalnie. To właśnie one decydują o tym, jak dobrze chłodnica poradzi sobie z nagłymi skokami temperatury. Większość specjalistów w branży sugeruje dodanie około 20 a nawet do 30 procent dodatkowej pojemności powyżej wartości obliczonego obciążenia szczytowego. Zapewnia to systemowi pewien zapas bezpieczeństwa w przypadku nieprzewidywalnych warunków pracy.

Czynniki środowiskowe wpływające na potrzebną wydajność chłodnicy

Wydajność chłodnic wpływa w dużym stopniu na takie czynniki jak temperatura otoczenia, wilgotność, zmiany wysokości nad poziomem morza oraz różne rodzaje cząstek unoszących się w powietrzu. Na przykład, gdy temperatura otoczenia wzrośnie o około 10 stopni Celsjusza, często prowadzi to do spadku mocy chłodzenia o około 15% w systemach chłodzonych powietrzem. Nie możemy również zapominać o nagromadzaniu się kurzu na powierzchniach wymienników ciepła, co z czasem jeszcze pogarsza sytuację. Biorąc pod uwagę wszystkie te elementy przy doborze chłodnic, można zagwarantować ich niezawodne działanie niezależnie od miejsca instalacji – od ściśle kontrolowanych środowisk laboratoryjnych po fabryki, gdzie warunki środowiskowe są słabo nadzorowane.

Dopasowanie mocy chłodzenia do specyfikacji lasera z precyzją

Zarządzanie temperaturą zaczyna się od oceny stosunku mocy do ciepła w systemach ultrafast o wysokiej częstotliwości powtórzeń, gdzie straty cieplne rosną wraz ze średnią mocą i częstotliwością impulsów. Powszechna wytyczna zaleca dobór chłodnicy o mocy 1,2–1,5 razy przekraczającej znamionową moc lasera, aby uwzględnić przejściowe obciążenia termiczne i zapewnić stabilność przy maksymalnym obciążeniu.

Zbyt małe chłodnice w przemysłowych systemach mikroobróbki niosą za sobą ryzyko znacznego pogorszenia wydajności. Niewystarczające chłodzenie może powodować wahania temperatury przekraczające ±1°C, co wywołuje efekt soczewkowania termicznego i zwiększa zmienność czasu trwania impulsu nawet o 15%. Taka niestabilność podważa precyzję obróbki, szczególnie w produkcji na poziomie mikronów, gdzie niewielkie dryfty mogą skutkować utratą całych partii produkcyjnych.

Zrównoważenie marginesów bezpieczeństwa zapobiega nadmiernemu doborowi parametrów, jednocześnie gwarantując niezawodną wydajność. Nadmierna pojemność chłodnicy zwiększa koszty eksploatacji i obniża efektywność energetyczną. Nowoczesne systemy z kompresorami o zmiennej prędkości i predykcyjną regulacją obciążenia optymalizują dostarczanie chłodu, zapewniając precyzyjną kontrolę temperatury bez zbędnych zużycia energii.

Osiągnięcie stabilności temperatury dla optymalnej wydajności lasera

Znaczenie stabilności ±0,1 °C dla minimalizacji efektów soczewkowania termicznego

Utrzymanie stabilnej temperatury w granicach plus minus 0,1 stopnia Celsjusza ma ogromne znaczenie, jeśli chcemy uniknąć problemów z termicznym soczewkowaniem w tych ultra-szybkich systemach laserowych. Sytuacja jest dość prosta: różnice temperatur w obrębie systemu zmieniają sposób, w jaki światło załamuje się przez elementy optyczne. Powoduje to wiele problemów z kształtem wiązki laserowej i sprawia, że cały system działa gorzej, niż powinien. Nawet niewielkie zmiany rzędu 0,5 stopnia mogą zaburzyć jakość wiązki i wywołać niepożądane fluktuacje mocy. Dla osób pracujących z laserami femtosekundowymi przy mikroskopijnych materiałach lub prowadzących poważne eksperymenty naukowe, gdzie pomiary muszą być dokładne na poziomie mikroskopijnym, prawidłowe ustawienie tego parametru staje się absolutnie kluczowe. Dobranie odpowiedniego chłodnicy dla tych laserów to nie tylko kwestia liczb na papierze. Poprawnie dobrany system chłodzenia zapewnia płynną pracę przez dłuższy czas, bez spadku wydajności, co oszczędza zarówno czas, jak i pieniądze w środowisku laboratoryjnym czy produkcyjnym.

Integracja Pojemność chłodnicy do lasera ultrafast z systemami zamkniętej pętli sprzężenia zwrotnego temperatury

Dziś chłodnice doskonale kontrolują temperaturę dzięki systemom sprzężenia zwrotnego w obiegu zamkniętym, które cały czas monitorują i korygują ustawienia chłodzenia. Te systemy opierają się na zaawansowanych termistorach lub czujnikach RTD, które zbierają aktualne dane o stanie wnętrza maszyny. Na podstawie tych informacji mogą one zmieniać prędkość pracy sprężarki, regulować przepływ wody przez pompy oraz dostosowywać sposób wymiany ciepła. Niektóre modele high-end idą krok dalej, wykorzystując inteligentne algorytmy, które przewidują, kiedy temperatura może stać się zbyt wysoka lub niska, bazując na sposobie użytkowania laserów w ciągu dnia. Taka dalekowzroczność pozwala systemowi wprowadzać korekty jeszcze przed pojawieniem się problemów. Całe urządzenie doskonale radzi sobie ze suddenymi zmianami środowiska, różniącym się obciążeniem oraz zwykłym zużyciem wynikającym z upływu czasu. W rezultacie chłodnice dostosowują swoją moc chłodniczą dokładnie do bieżących potrzeb, co przekłada się na lepszą wydajność, oszczędność energii oraz dłuższy czas bezawaryjnej pracy sprzętu.

Wybór odpowiedniego typu chłodnicy do środowiska aplikacji

Chłodnice chłodzone powietrzem a chłodzone wodą: kompromisy dotyczące wydajności w środowiskach laboratoryjnych

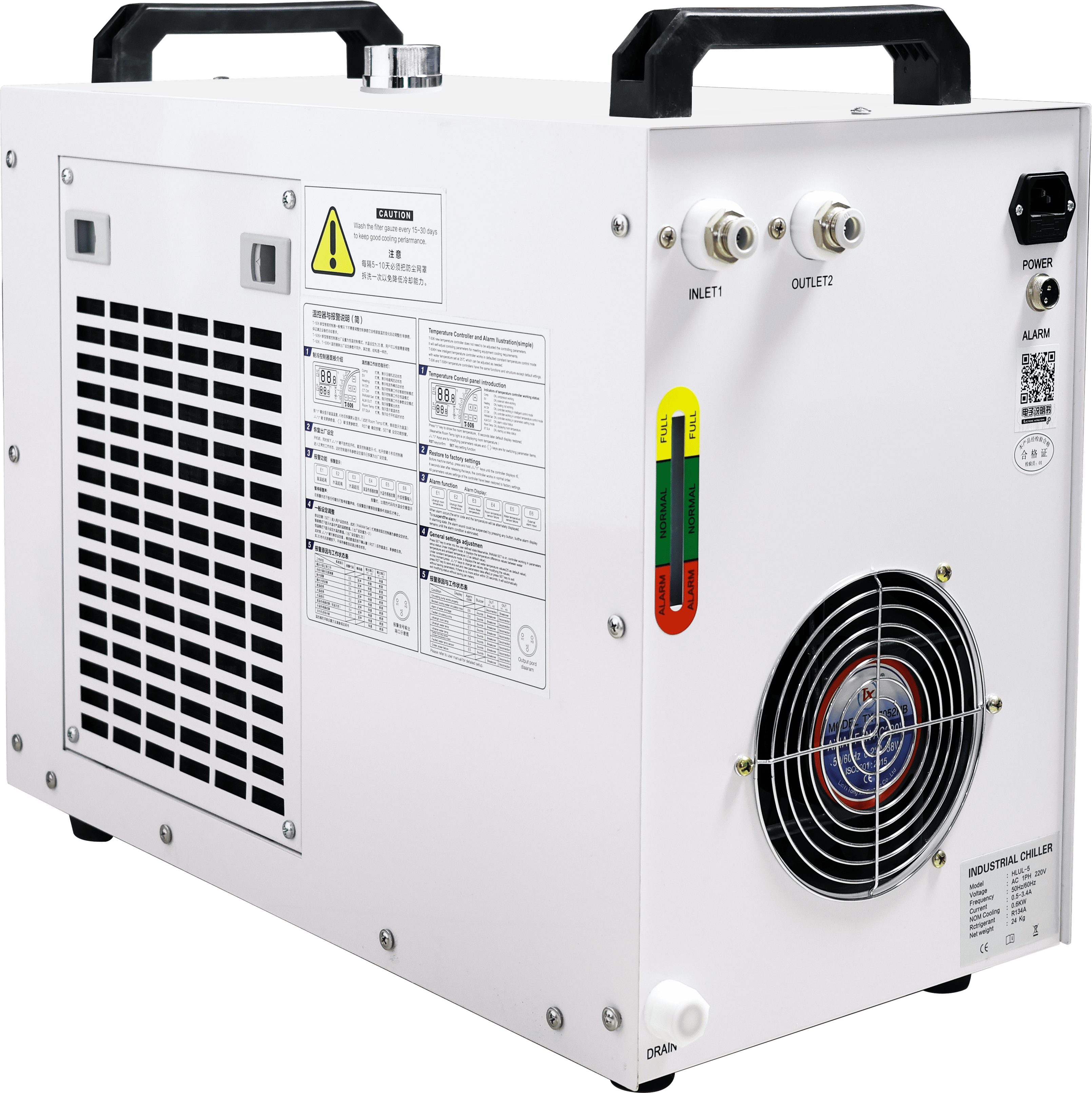

Decydując między chłodnicami z chłodzeniem powietrzem a wodą, menedżerowie obiektów muszą wziąć pod uwagę kilka czynników, w tym efektywność każdego systemu, istniejącą infrastrukturę oraz faktyczną ilość dostępnej przestrzeni. Modele z chłodzeniem powietrzem są zazwyczaj łatwiejsze w instalacji, ponieważ nie wymagają skomplikowanych instalacji hydraulicznych, a ponadto charakteryzują się niższymi kosztami początkowymi. Jednak te jednostki wymagają dobrej cyrkulacji powietrza, co czasem może stwarzać problemy w ograniczonej przestrzeni, a ich eksploatacja może podnosić temperaturę w laboratoriach lub innych wrażliwych obszarach. Z drugiej strony, chłodnice z chłodzeniem wodnym zapewniają lepszą kontrolę temperatury, szczególnie przy dużych obciążeniach cieplnych, co czyni je idealnym wyborem dla środowisk przemysłowych, gdzie najważniejsza jest precyzja. Wada? Silnie zależą one od zewnętrznych linii zasilania wodą i wymagają dużych wież chłodniczych, które zajmują znaczną powierzchnię. Ostatni raport ekspertów ds. zarządzania termicznego z 2023 roku wykazał, że systemy chłodzone wodą działają typowo o 30–40 procent efektywniej niż ich odpowiedniki z chłodzeniem powietrzem w warunkach laboratoryjnych, jednak wiąże się to z koniecznością zapewnienia o około półtora raza większej powierzchni pod dodatkowe wyposażenie.

Chłodnica cyrkulacyjne i kompatybilność z kompaktowymi platformami laserów ultrafast

Chłodnice cyrkulacyjne są idealne do instalacji o ograniczonej przestrzeni, integrując zbiornik chłodziwa i pompę w kompaktowych jednostkach. Ich konstrukcja umożliwia konfiguracje modułowe oraz bezproblemowe łączenie z laserami femtosekundowymi typu benchtop. Mimo małych rozmiarów, nowoczesne chłodnice cyrkulacyjne zapewniają stabilność ±0,1 °C przy pełnej wydajności chłodzenia dla laserów ultrafast, gwarantując stałą pracę bez dryftu termicznego.

Trendy inteligentnych chłodnic: Predykcyjna regulacja obciążenia w nowoczesnych laboratoriach fotoniki

Najnowsza generacja chłodnic jest wyposażona w sztuczną inteligencję, która przewiduje zapotrzebowanie na chłodzenie na podstawie aktualnych odczytów laserowych i warunków panujących w otoczeniu. Te systemy analizują zużycie energii elektrycznej w czasie i dostosowują takie parametry jak prędkość sprężarki czy przepływ czynnika chłodniczego jeszcze przed wystąpieniem problemów, co pozwala zaoszczędzić znaczną ilość energii. Zgodnie z niektórymi testami przeprowadzonymi w 2024 roku w laboratoriach fotoniki, te inteligentne chłodnice potrafiły zmniejszyć zużycie energii o około 25 procent oraz wydłużyć żywotność poszczególnych komponentów. Dodatkowo dobrze działają przy jednoczesnej pracy wielu laserów i wysyłają ostrzeżenia, gdy wymagana jest konserwacja. Dla każdego, kto zarządza obiektem fotoniki i chce być o krok do przodu, tego typu chłodnice wydają się coraz bardziej niezbędne.

Zabezpieczenie inwestycji przed przyszłością dzięki skalowalnej pojemności chłodnic

Planowanie modernizacji mocy i integracji wielu laserów

Podczas doboru rozwiązania chłodniczego należy wziąć pod uwagę przyszłą rozbudowę. Laboratoria badawcze często dodają lasery wtórne lub modernizują się do modeli o większej mocy, co może zwiększyć obciążenie cieplne o 30–50%. Skalowalne systemy chłodnicze pozwalają na stopniowe modernizacje bez wymiany podstawowej infrastruktury, unikając kosztownych przebudów i minimalizując przestoje podczas rozbudowy.

Modularne konstrukcje chłodnic supporting dynamiczne potrzeby badań

Modularne konstrukcje chłodnic zapewniają elastyczność w dynamicznych środowiskach badawczych. Moduły dodatkowe umożliwiają zwiększenie mocy bez pełnej wymiany systemu. Laboratoria wykorzystujące systemy modularne odnotowują o 40% niższe koszty modernizacji w porównaniu z jednostkami o stałej pojemności. Ich integracja typu plug-and-play skraca czas instalacji z tygodni do dni, wspierając nieprzerwane eksperymentowanie.

Analiza kosztów cyklu życia pojemności chłodnicy dla laserów ultrafast w warunkach akademickich i przemysłowych

Jeśli chodzi o kwestie pieniężne, naukowcy akademiccy i menedżerowie fabryczni często myślą inaczej. Większość uniwersyteckich laboratoriów na początku wybiera tańsze urządzenia, nawet jeśli oznacza to wyższe koszty utrzymania i eksploatacji w dłuższej perspektywie czasu. Z kolei zakłady produkcyjne zwykle patrzą na całość przy wydatkowaniu środków. Często wydają około 25% więcej na start na chłodnice, które oszczędzają pieniądze na dłuższą metę, ponieważ te systemy działają dłużej i wymagają mniej napraw. Okres zwrotu zainwestowanych środków? Zazwyczaj od trzech do pięciu lat, w zależności od rzeczywistego dziennego wykorzystania sprzętu. Dla uczelni takie podejście pozwala zwolnić środki, które następnie mogą zostać przeznaczone na mikroskopy lub stoły laboratoryjne. Tymczasem fabryki również odnoszą widoczne korzyści – ich maszyny częściej nie ulegają awariom, a pracownicy spędzają mniej czasu na rozwiązywaniu problemów podczas procesów produkcyjnych.

FAQ - Informacje podstawowe Chłodnica do laserów ultrafast Pojemność

Dlaczego zarządzanie temperaturą jest tak ważne dla laserów ultrafast?

Zarządzanie temperaturą jest niezbędne, ponieważ zapobiega problemom takim jak efekt soczewkowy termiczny, przesunięcie długości fali oraz przyspieszonemu zużyciu komponentów, zapewniając dokładność i niezawodność lasera.

W jaki sposób wydajność chłodnicy wpływa na stabilność wiązki?

Wydajność chłodnicy utrzymuje stabilną wiązkę i odpowiednią długość impulsu. Nawet niewielka zmiana temperatury może znacząco wpłynąć na długość impulsu, prowadząc do niestabilności wiązki.

Jaka jest różnica między mocą średnią a maksymalną w laserach?

Moc średnia odzwierciedla podstawowe potrzeby chłodzenia, podczas gdy moc szczytowa dotyczy krótkich, intensywnych impulsów energii, które mogą znacznie obciążyć zdolność chłodnicy do radzenia sobie z nagłymi skokami temperatury.

Jakie czynniki wpływają na wydajność chłodnicy?

Temperatura otoczenia, wilgotność, wysokość nad poziomem morza oraz cząstki zawieszone w powietrzu mogą znacząco wpływać na wydajność chłodnicy.

Jakie są zalety systemów sprzężenia zwrotnego z zamkniętą pętlą temperatury w chłodnicach?

Te systemy zapewniają zarządzanie temperaturą w czasie rzeczywistym poprzez ciągłe dostosowywanie ustawień, co poprawia wydajność, oszczędność energii oraz zmniejsza zużycie z biegiem czasu.

Spis treści

-

Zrozumienie obciążenia termicznego i Pojemność chłodnicy do lasera ultrafast Wymogi

- Rola zarządzania temperaturą w wydajności laserów ultrafast

- Wpływ pojemności chłodnicy do lasera ultra-szybkiego na stabilność wiązka i czas trwania impulsu

- Obliczanie obciążenia cieplnego: średnia vs. szczytowa dysypacja mocy w laserach femtosekundowych

- Czynniki środowiskowe wpływające na potrzebną wydajność chłodnicy

- Dopasowanie mocy chłodzenia do specyfikacji lasera z precyzją

- Osiągnięcie stabilności temperatury dla optymalnej wydajności lasera

- Wybór odpowiedniego typu chłodnicy do środowiska aplikacji

- Zabezpieczenie inwestycji przed przyszłością dzięki skalowalnej pojemności chłodnic

-

FAQ - Informacje podstawowe Chłodnica do laserów ultrafast Pojemność

- Dlaczego zarządzanie temperaturą jest tak ważne dla laserów ultrafast?

- W jaki sposób wydajność chłodnicy wpływa na stabilność wiązki?

- Jaka jest różnica między mocą średnią a maksymalną w laserach?

- Jakie czynniki wpływają na wydajność chłodnicy?

- Jakie są zalety systemów sprzężenia zwrotnego z zamkniętą pętlą temperatury w chłodnicach?