どういうこと? デュアル温度域チラー ファイバーハンディレーザー溶接機の冷却要件に対応

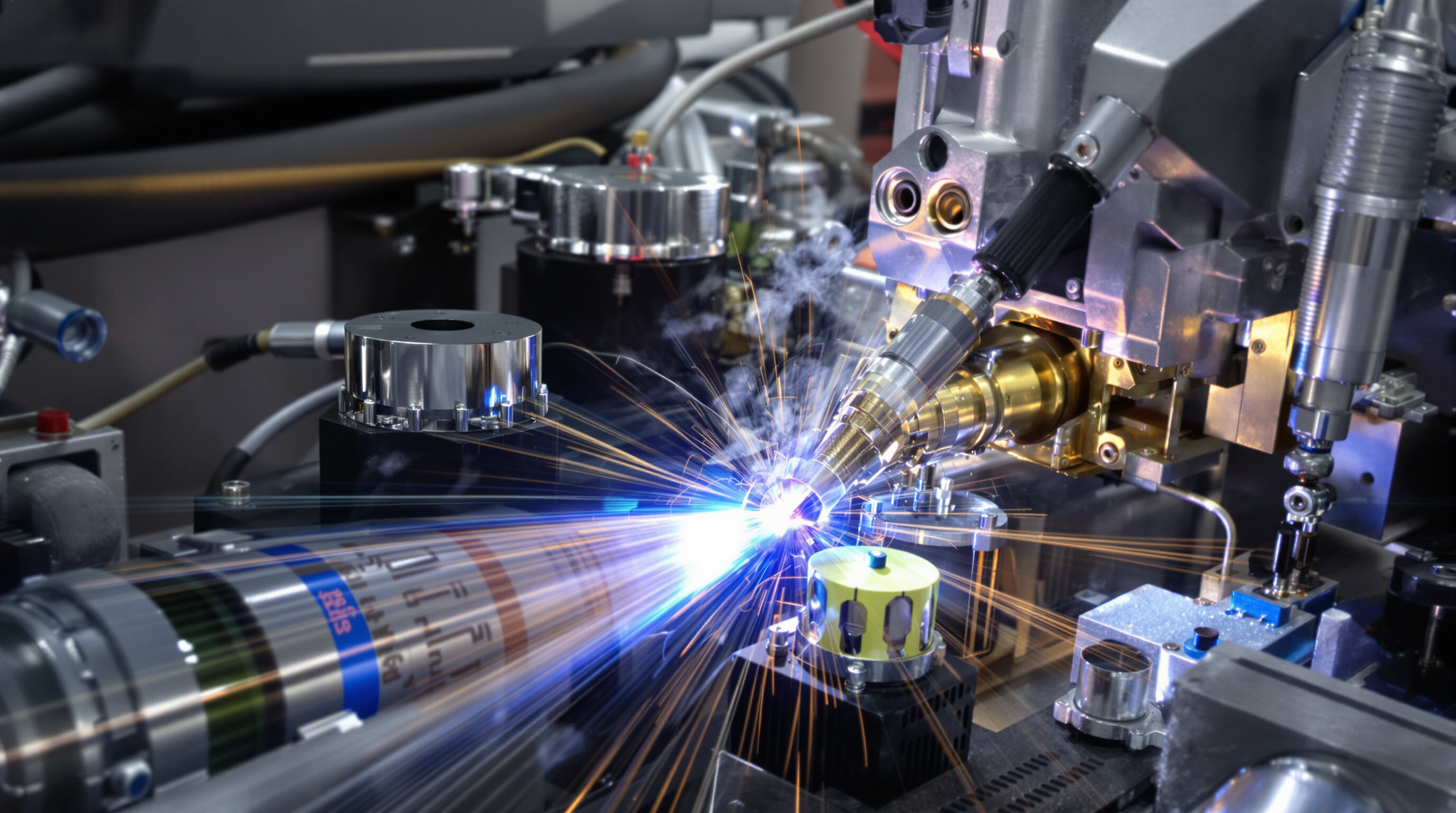

ファイバーハンディレーザー溶接機の普及とその熱管理上の課題

ファイバーハンディ型レーザー溶接機は、その携帯性と高い精度を備えていることから、航空宇宙および自動車製造業界で人気になっています。しかし一方で、デメリットも存在します。これらのコンパクトな装置は、レーザーダイオードやビーム導光系といった重要な部品に、実際にはより大きな熱ストレスを与えてしまうのです。最近の研究によると、連続運転中に温度変動が±2度を超えると、昨年の『Laser Systems Journal』の報告によれば、溶接品質が約18%低下するとのことです。これはつまり、この分野においてより優れた冷却技術が非常に求められていることを明確に示しています。

デュアルサーキット冷却の原理:レーザー光源と光学系のそれぞれを独立制御

デュアル温度帯式チラーは、異なる冷凍回路を使用してさまざまな熱要件に対応します。主回路は、±0.5度の範囲でレーザーを約22度の一定温度で運転し、光出力を安定させます。もう一つの冷却ループは、±0.3度の範囲で光学部品の温度を約18度まで下げることで、長時間にわたってレンズが歪むことを防ぎます。冷却ゾーンを分離することで、このようなシステムは通常のシングルゾーンチラーよりも約37%速く熱を放出できます。連続して休止なしに溶接作業を行う場合には、この差が非常に重要になります。

ケーススタディ:業界トップクラスの性能向上 デュアルゾーンチラー

ある大手電気機械メーカーが3kWのハンドヘルド溶接システムにデュアルゾーンチラーを導入し、以下の成果を達成しました:

| パラメータ | シングルゾーンシステム | デュアルゾーンシステム | 改善 |

|---|---|---|---|

| 熱回復 | 8.2分 | 4.7分 | 43%高速化 |

| ビームドリフト | 0.12 mm/m | 0.05 mm/m | 58%の削減 |

| 部品 | 1,200 時間 | 2,150時間 | 79%長く |

現地試験では12時間のシフト中、±0.4°Cの温度制御が継続的に確認され、医療機器部品の連続生産が可能になりました。

安定したレーザー出力とビーム品質のための高精度温度制御

高精度センサーとフィードバックループによるサブ度レベルの安定性の実現

最近のデュアル温度域チャillerは、PT1000白金抵抗センサーとPIDアルゴリズムを組み合わせた閉回路制御システムを使用しています。このようなシステムは、ファイバーレーザー冷却回路において約0.1度の温度安定性を維持できます。この安定性は非常に重要であり、熱レンズ効果に対抗する役割を果たします。温度管理が適切でないと、ビームのコリメーションが最大で18%も乱される可能性があります(これは2023年に『Laser Systems Journal』が報告した内容です)。システムが温度変化を検出すると、リアルタイムでのフィードバックが働き、約0.5秒以内に冷却媒体の流量を迅速に調整します。この構成により、以前のシングルゾーンチャillerと比較して、熱変動を約89%削減できます。シングルゾーンチャillerは一貫した温度維持能力が劣っていました。

長時間の溶接サイクル中に±0.3°Cの許容誤差を維持

産業現場でのテストによると、これらのデュアルゾーンシステムは、8時間連続の溶接作業中、±0.3度の温度安定性を維持します。これは、通常のチラーと比較して約60〜65%の性能向上に相当します。これを可能にしているのは何でしょうか? これらのシステムには、2段式コンプレッサーが搭載されており、必要に応じて冷却出力を20%から最大出力まで自在に調整し、発生する熱負荷に応じて対応します。これには8キロワットに達するような負荷も含まれます。このように温度を安定させることで、レーザーダイオードで長期間にわたって発生する厄介な温度ドリフトの問題を防いでいます。2022年に『Industrial Laser Report(産業用レーザーレポート)』に掲載された研究によると、このようなシステムを導入することで、部品の寿命が平均して約2.1年延長されるといわれています。

実際の応用において高速応答性とエネルギー効率のバランスを取る

最新の冷却システムは、いくつかのスマートテクノロジーにより、1分当たり1度以下の温度変化を実現しつつ、電気使用量も削減します。可変速度ポンプだけで、需要が減少した際には約3分の1のエネルギーを節約します。これは、すべてがフルパワーで稼働していない時には電力を浪費したくないという考えから理にかなっています。さらに、溶接パターンの違いによって温度が急上昇する可能性を事前に予測する高機能なアルゴリズムも存在します。実に巧妙な仕組みです。そして、突然の熱波に対する緩衝材として機能する相変化材料も見逃せません。これらの材料により、固定速度モデルの古い機種と比較して、効率を20〜25%向上させるとともに、温度の安定性を維持することができます。これは、バッテリー駆動のポータブルレーザー溶接装置において特に重要です。なぜなら、節約したわずかな電力も充電間の運用時間延長に寄与するからです。

サーマルマネジメント:ドリフトの低減とシステム信頼性の向上

放熱がレーザー光品質と部品寿命に与える影響

ハンドヘルドレーザー溶接機に過剰な熱が蓄積すると、ビームのアラインメントに悪影響を及ぼし、部品の摩耗を早める原因となります。2023年の業界レポートによると、レンズの温度が45度を超えるとコーティングが劣化し始め、寿命が約19%短くなります。また、ほぼフルパワーで動作しているレーザーダイオードは、500時間の運転で最大出力の約12%を失う傾向があります。しかし、この問題にはより良い対処方法があります。デュアル温度ゾーンチラーを用いることで、レーザー光源そのものの温度を30度以下に保ちつつ、光学経路の温度を25度前後(誤差±0.5度)に制御できます。これにより、良好なビーム品質を維持し、高価な部品が早期に故障するのを防ぐことができます。

デュアルゾーン分離方式とシングルゾーン方式の比較:熱ドリフトを68%削減

レーザーの高温部分と繊細な光学部品の間で熱が移動しないように、熱管理回路を分離しています。最近行われたいくつかのテストによると、2023年にPonemon Instituteが報告したところでは、このような二重領域システムは、伝統的な単一領域構成に比べて約三分の二温度変動を抑制する効果があります。8時間連続で溶接作業を行った後でも、半分の度数(摂氏)以内で安定した状態を維持することができます。このような厳密な温度管理を行うことは、ファイバーレーザーにおける厄介な波長変化を防ぐために重要です。銅やアルミニウムのように光を非常に反射しやすい金属を扱う際にレーザーがずれてしまうのは、誰にとっても好ましくありません。

ハンドヘルド溶接機の熱負荷とチラー容量を一致させるための設計戦略

主要な産業プレイヤーの多くは、冷却出力を必要に応じて調整できるように、リアルタイムでの熱負荷モニタリングシステムの導入を始めています。ここ最近で目立つ大きな技術進化には、溶接時間に応じてわずか800ワットから最大3.5キロワットまで出力を高められる可変速圧縮機があります。また、交換可能なカートリッジ式セクションを備えたモジュール型熱交換器もあり、企業がその時々のニーズに応じて冷却能力を拡張できるようになっています。さらに、長尺シーム溶接中に突然発生する温度上昇を実際に予測するスマート予測アルゴリズムも注目されています。さまざまな工場での実地試験によると、これらの柔軟なシステムは、40度の摂氏温度という過酷な周囲温度で稼働する施設においても、水冷から空冷への放熱比を重要な閾値である1.2対1以下に抑えながら、約92%の効率を達成しており、これは非常に印象的です。

モバイルおよび産業用途に求められる耐久性の主要設計要素

コンパクト、振動に強い設計のポータブルレーザ溶接システム

最近の光ファイバー用ハンドヘルド溶接機向けに設計された最新のデュアル温度域式冷却装置は、以前よりずっとコンパクトになっています。パーカー・ハニフィン社の2024年報告によると、現在のほとんどの産業用モデルは、約18インチ×12インチ×20インチのサイズ内に収まっています。このような小型設計により、工場の床面において必要な場所に設置しやすくなりました。多くのモデルに内蔵されている振動吸収マウントは、実際の現場テストにおいて、古い設計と比較して部品の摩耗を約12%低減しています。これは、振動が発生する大型機械の近くで作業する場合には非常に重要です。パーカーなどのメーカーは、CNC加工アルミニウムフレームと衝撃を吸収する特殊ポリマーアイソレーターを組み合わせた構造により、このようなシステムを製造する方法を確立しています。その結果、4Gレベルに達する非常に強い振動が加わっても、冷却温度を0.5℃の範囲内で安定して維持することができます。このような小型パッケージの中にこれほどの技術が詰まっているのは非常に印象的です。

過酷な製造環境における耐腐食性材料

ステンレス鋼316Lの流体通路は、新規設置の92%(ASM International 2023)を占めるようになった。これは、化学薬品系クーラントおよび高湿度の工場環境に耐性があるためである。最近のポリマーコンポジットの比較分析により、ポリエーテルエーテルケトン(PEEK)コーティングは塩水噴霧試験において電食を67%低減し、海洋製造用途においてメンテナンス間隔を倍増させることが示された。

ハンドヘルドレーザ溶接用冷却装置の設計をエンジニアリング仕様に統合

先を見据えた製造業者は現在、以下を必要としている:

| 統合パラメーター | 産業規格 | モバイルシステム要件 |

|---|---|---|

| 流量 | 8~12 L/min @ 3 bar | 6~8 L/min @ 2.5 bar |

| 接続ポート | NPT 3/4″ ステンレス | DIN 12mm クイックディスコネクト |

| 衝撃耐性 | IEC 60068-2-27(25Gピーク) | MIL-STD-810H Method 516.6 |

このアラインメントにより、携帯システムの重量を15kg以下に維持しながら、適切な熱伝達係数(¥1200 W/m²K)を確保します。エンジニアは、据置型と車両搭載型の両方の設置に対応できる統一された取付インターフェースを指定する傾向が高まっています。

長期的な性能のための流量、圧力、水質の最適化

スケーリングと腐食を防ぐためのろ過と導電率モニタリング

ダブル温度域チャillerの水質を適切に管理するためには、優れたフィルトレーション工程と導電率の継続的なモニタリングが不可欠です。現在、主要メーカーの多くは5ミクロンの粒子フィルターと逆浸透膜を併用しています。Springerの2025年の研究によると、この組み合わせにより、従来のメッシュスクリーン単体と比較して溶解固体が約94%低減されます。導電率センサーが50マイクロジーメンス/センチメートルを超える数値を検出すると、システム内部へのミネラルの蓄積を防ぐために自動フラッシュが始動されます。これにより、熱交換器の寿命が大幅に延長されます。連続運転が行われる繁忙な溶接工場においては、こうした高度な水処理システムを導入することで、機器の寿命が約30%長くなる傾向があります。

リアルタイムの熱フィードバックを利用したポンプ制御

今日の産業用チラーは可変速度ポンプを搭載しており、レーザーヘッドの温度に応じて、水流量を毎分約4リットルから20リットルの間で調整できます。このシステムは、冷却しすぎによる結露問題を防ぎつつ、溶接継手に沿って移動する際に圧力変動を±0.2バール程度に抑えます。これらのチラーは、迅速な応答性と省電力のバランスを取る高度なソフトウェアによって動作します。工場でのテストでは、これらのシステムは、古い固定速度型モデルが通常の8時間の作業期間中にポンプを運転する頻度の約62%も少ないことが示されています。

密閉型脱イオン水回路と水道水:論争の解決

さまざまな産業分野での実地試験によると、18メガオーム・センチメートルの脱イオン水を使用する閉回路システムは、通常の蛇口の水を使用するシステムと比較して、スケーリング(水垢)の問題が約40%少ないことが示されています。確かにイオン交換樹脂の初期投資は必要ですが、一度設置すれば、毎月の水交換やpH調整用の薬品にかかる費用が継続的に不要になります。移動型の運用では、酸素除去剤を組み込んだ密閉型のタンク設計が特に効果的です。これにより、メンテナンスが必要になるまで、水を12〜18ヶ月間清潔で安定した状態に保つことが可能です。このような信頼性は、新鮮な資材の入手が難しい遠隔地での現場溶接作業において非常に大きな意味を持ちます。

よくある質問

デュアル温度域式冷却装置とは何ですか?

デュアル温度域チラーは、別々の冷凍回路を使用して異なる熱要求を効率的に管理し、ファイバーハンディ型レーザー溶接機のレーザー光源および光学系に対して正確な温度制御を確保する冷却システムです。

レーザー溶接機にデュアル温度域チラーが必要な理由はなぜですか?

これらのチラーは、一貫した温度を維持することで溶接品質を向上させ、熱によるビームドリフトを低減し、部品の寿命を延ばします。これにより、ファイバーハンディ型レーザー溶接機全体の信頼性と精度が向上します。

どうした? デュアル温度域チラー シングルゾーンチラーと比較して?

デュアルゾーンチラーは、熱回収性能が優れており、ビームドリフトを大幅に低減し、シングルゾーンチラーよりも部品寿命を延ばすことができ、熱ドリフトを約68%削減し、効率性も向上させます。

デュアル温度域チラーにおける主要な設計特徴とは何ですか?

主要な設計上の特長には、コンパクトで振動に強い設計、腐食に強い素材、ハンドヘルドレーザー溶接の工学仕様との統合、長期的な性能に向けた最適化された流量・圧力・水質が含まれます。