نقش حیاتی ثبات دما در عملکرد چیلرهای لیزر CO2 خنککنندههای لیزر عملکرد

درک دامنه بهینه دمایی برای ماشینهای برش لیزری

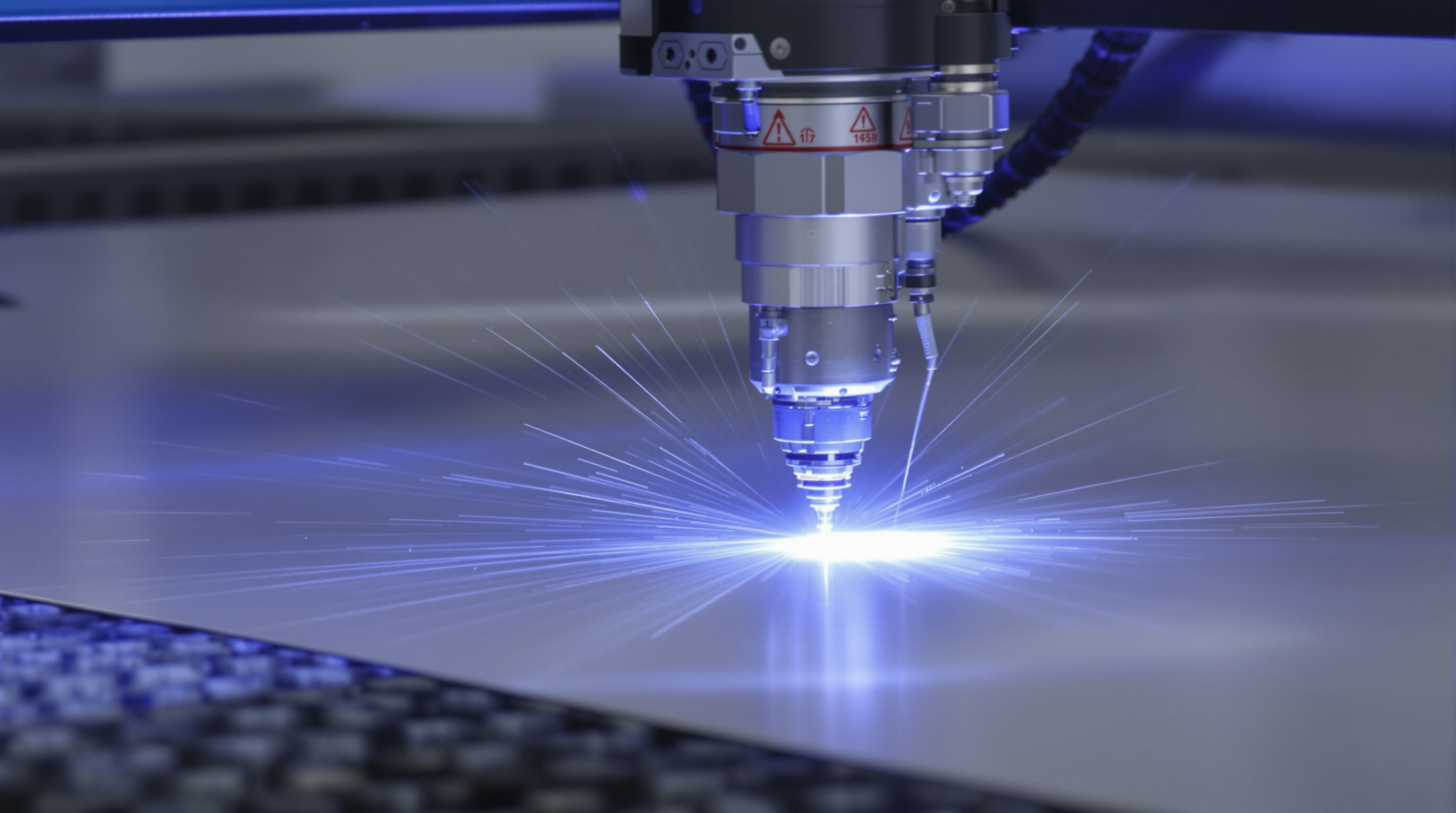

لیزرهای CO2 زمانی بهترین عملکرد را دارند که دمای آنها در محدودهای باریک حفظ شود، حدود 15 تا 25 درجه سانتیگراد، مطابق تحقیقات اخیر انجامشده توسط مانپورت لیزر (MonPort Laser) در سال 2023. حفظ این دمای بهینه به پایداری مولکولها در مخلوط گاز داخل لیزر کمک میکند و همچنین اجازه خروج مناسب گرما را میدهد. این موضوع اهمیت دارد چون بیشتر انرژی ورودی به خروجی نوری مفید تبدیل نمیشود - حداکثر 10 تا 20 درصد بهرهوری اتفاق میافتد. وقتی دما از 25 درجه سانتیگراد بالاتر میرود، سطح مولکولی کار دیگر منظم نیست. طیف انتشاری گستردهتر میشود و پرتو از تیزی لازم برخوردار میشود. از سوی دیگر، اگر دما پایینتر از 15 درجه سانتیگراد بیاید، مایع خنککننده غلیظتر و سفتتر میشود و حرکت آن در سیستم دشوارتر میگردد، که باعث کندی واکنشهای سیستم نسبت به تغییرات میشود.

تاثیرات حرارتی بر خروجی و پایداری لیزر CO2 و تاثیر آن بر عملکرد

تغییرات دما کیفیت باریکه را تحت تأثیر قرار میدهند، زیرا باعث تغییر طول موج به میزان تقریباً 0.03 نانومتر در هر درجه سانتیگراد میشوند و همچنین باعث تغییر شکل لولههای تخلیه میگردند، همانطور که در تحقیقات PolyScience در سال 2023 مشاهده شده است. وقتی دما به میزان یک درجه سانتیگراد افزایش مییابد، توان خروجی به میزان نیم تا یک درصد کاهش مییابد، زیرا سطوح بالایی از انرژی خالی میشوند. وضعیت زمانی بدتر میشود که تغییرات دما به سه درجه میرسد که میتواند نقطه کانونی را در سیستمهای استاندارد 100 واتی تا 50 میکرون جابجا کند. بررسی سوابق نگهداری در صنایع مختلف نشان میدهد که تقریباً چهار پنجم مواردی که لیزر بهدرستی کار نمیکند، ناشی از مشکلات دمایی است. این موضوع مدیریت مناسب گرما را برای حفظ روند بهینه عملیات ضروری میکند.

اهمیت ثبات دمایی در عملکرد لیزر

ثابت نگه داشتن دما در محدوده ی نیم درجه سانتی گراد مثبت یا منفی، به کاهش نوسانات توان تا کمتر از 2 درصد کمک میکند، طول کانونی را در حدود 10 میکرون حفظ میکند و در واقع میتواند عمر لولهها را تا حدود 3000 ساعت بیشتر کند قبل از اینکه نیاز به تعویض داشته باشند. سیستمهای پیشرفته خنککننده از طریق مبدلهای حرارتی تحت کنترل PID که بر اساس شرایط محیط اطراف و میزان باری که تحمل میکنند، خود را تنظیم میکنند، این کنترل دقیق را فراهم میکنند. این موضوع زمانی اهمیت پیدا میکند که با سیستمهای با توان بالاتر از 1 کیلووات سروکار داشته باشیم، چون نحوه تجمع گرما در طول زمان باعث بیثباتی بیشتری میشود، اگر از همان ابتدا به درستی مدیریت نشوند.

چطور؟ خنککنندههای لیزر دستیابی به دمای بهینه و حفظ آن در طول کارکرد

علم حرارتی در سیستمهای خنککننده لیزری

سرمایشگرهای لیزری با گردش آب یا مخلوط آب و گلیسول در یک سیستم حلقه بسته کار میکنند که گرما را از قطعات نوری حساس و خود رزوناتور لیزری دور میکند. وقتی مایع خنککننده گرم میشود، دوباره وارد واحد سرمایشگر میگردد که در آنجا یک فرآیند تبرید شروع میشود و تمام گرمای اضافی از طریق یک مبدل حرارتی پیشرفته که توسط یک کمپرسور به کار میافتد، به هوا منتقل میشود. برای کاربردهای صنعتی، این سیستمها میتوانند دما را در محدودهای نزدیک به نیم درجه سانتیگراد ثابت نگه دارند، این امر بنا به گزارشهای منتشر شده در سال گذشته در گزارشهای مدیریت حرارتی لیزر، با استفاده از الگوریتمهای هوشمند و بررسیهای مداوم جریان امکانپذیر است. این سطح از دقت باعث میشود که تمام سیستمها حتی در شرایطی که در طول روز تغییراتی در بار کاری ایجاد میشود، بهخوبی کار کنند.

نقش قانون سرمایش نیوتن در مدیریت حرارتی لیزر

بر اساس قانون نیوتن در مورد خنککاری، سرعت حرکت گرما عمدتاً به این بستگی دارد که یک جسم چقدر از هوای اطراف گرمتر باشد. چیلرهای مدرن در واقع بر اساس همین ایده اولیه کار میکنند و با تغییر سرعت فن و تنظیم فشار مبرد بهطور متناسب عمل میکنند. برخی از تحقیقات انجامشده در سال گذشته نشان دادهاند که سیستمهای خنککننده هوشمند این چنینی در مقایسه با مدلهای قدیمیتر با سرعت ثابت، حدود ۱۹ درصد از قلههای مصرف برق میکاهند. این موضوع تنها باعث بهتر شدن عملکرد آنها نمیشود، بلکه در حفظ ثبات در طول عملیات نیز کمک میکند که در محیطهای صنعتی که یکنواختی اهمیت زیادی دارد، این موضوع بسیار مهم است.

روشهای دفع گرما با آب خنککننده و دفع گرما با هوا

چیلرهای خنککننده با هوا با استفاده از فنها همراه با سیستمهای رادیاتور کار میکنند، که این امر آنها را انتخابی خوب برای مواردی با فضای محدود یا نصبهایی که باید کوچک نگه داشته شوند قرار میدهد. گزینههای خنککننده با آب در واقع عملکرد بهتری در حفظ دمای پایدار در هنگام عملیات با توان بالا دارند، حدوداً 32 درصد بهبود نسبت به مدلهای خنککننده با هوا در شرایطی که سطح توان چهار کیلووات یا بیشتر باشد. این سیستمهای مبتنی بر آب دمای مایع خنککننده را بین 18 تا 25 درجه سانتیگراد حفظ میکنند، که این امر به جلوگیری از آسیب به لولهها کمک میکند. با این حال، نسخههای خنککننده با هوا اغلب مشکل دارند که در دماهای بالای 35 درجه سانتیگراد به خوبی کار کنند. برخی از طراحیهای جدیدتر اکنون هر دو روش را با هم ترکیب میکنند. حلقههای آبی بخشهای حساستر مانند اجزای نوری را در خنکسازی پوشش میدهند، در حالی که خنککاری معمولی با هوا به بقیه قطعات که حیاتی نیستند رسیدگی میکند. این ترکیب به نظر میرسد به سازندگان راهی برای دستیابی به بهترین ویژگیهای هر دو سیستم بدون قربانی کردن زیاد از لحاظ کارایی یا قابلیت اطمینان بدهد.

تاثیر نوسانات دما بر کیفیت پرتو و دقت برش

تاثیر نوسانات دما بر کیفیت پرتو و دقت فوکوس

برای کارکرد صحیح لیزرهای CO2، کنترل دما در محدوده ای باریک حدود ±0.5°C الزامی است تا بتوان پایداری پرتو لیزر را حفظ کرد. وقتی دما از این محدوده خارج می شود، الگوی شدت گاوسی مختل می گردد، که بنا به گزارش های منتشر شده در مجله بین المللی فناوری تولید پیشرفته، می تواند دقت فوکوس را تا حدود 10-12% کاهش دهد. اگر دما از 2°C بیشتر نوسان کند، مشکل دیگری نیز پیش می آید: عرض شیار برش (kerf width) بین 18% تا 25% متغیر می شود. این ناهمگونی به شدت میزان مصالح قابل استفاده حاصل از فرآیند برش را تحت تاثیر قرار می دهد. با این حال، سیستم های خنک کننده امروزی مجهز به سیکل بسته خنک کنندگی، قادر به مقابله با این مشکلات هستند. این سیستم های پیشرفته، حتی در شرایطی که برش های طولانی انجام می شود یا شرایط کارگاهی دائما در حال تغییر است، سطح لازم از دقت را حفظ می کنند.

تأثیر دمای خنککننده بر توان لیزر

با هر افزایش یک درجهای دمای خنککننده به میزان سانتیگراد، لیزرهای CO2 به طور معمول بین نیم درصد تا یک درصد از توان خروجی خود را از دست میدهند، زیرا تخلیه گاز دچار اختلال میشود. هنگام کارکرد مداوم و طولانیمدت در ظرفیت کامل، این نوع از انحراف دما به سرعت تجمع مییابد. پس از شش ساعت کار مداوم بدون اصلاح، اتلاف توان میتواند به 8 یا حتی 10 درصد برسد. خبر خوب این است که مراکزی که در خرید دستگاههای خنککننده بهتر با کنترل هوشمند PID سرمایهگذاری کردهاند، نتایج قابل توجهی را مشاهده کردهاند. این سیستمهای خنککننده پیشرفته دما را در محدودهای باریک به اندازه 0.3 درجه حول نقطه تنظیم شده ثابت نگه میدارند و این امکان را فراهم میکنند که عملکرد در سطحی یکنواخت حدود 99.2 درصدی حفظ شود.

مطالعه موردی: انحراف توان ناشی از کنترل ناکافی خنککننده

یک تولیدکننده قطعات خودرو در تشخیص 7.8٪ تغییر ضخامت در برشهای آلومینیومی 3 میلیمتری در سرتاسر بچها، علت را شناسایی کرد که به دلیل تغییر دمای مایع خنککننده به میزان 1.2 درجه سانتیگراد ناشی از یک چیلر قدیمی بوده است که منجر به نوسانات متناظر در توان میشود. پس از ارتقاء به یک چیلر دو مرحلهای با جبران حرارتی در زمان واقعی، تحمل برش به ±0.07 میلیمتر بهبود یافت و این امر منجر به کاهش 18000 دلاری هدررفت مواد در ماه شد.

تحلیل مباحثه: آیا دقت زیر یک درجه برای تمام کاربردهای لیزر CO₂ لازم است؟

در حالی که ساخت وسایل پزشکی نیازمند کنترل ±0.1 درجه سانتیگراد برای دقت در سطح میکرون است، 23٪ از کاربران صنعتی ±1 درجه سانتیگراد را برای برش ورق فلزی کافی میدانند. با این حال، مطالعات نشان میدهند که کاربردهای کمتر مستعد نیز از کنترل دقیقتر بهره میبرند — هر بهبود 0.5 درجهای در پایداری حرارتی، نرخ آلودگی لنز را به دلیل مشخصههای پرتوی پایدارتر به میزان 14٪ کاهش میدهد.

خطرات اضافی گرم شدن و خنک شدن بیش از حد در سیستمهای لیزر CO2

چیلرهای لیزری در محدوده دمایی 15-25 درجه سانتیگراد که برای کارایی لیزرهای CO2 ضروری است، حفظ میکنند. کارکرد خارج از این محدوده خطرات قابل توجهی از جمله خرابیهای احتمالی را به همراه دارد:

خطرات اضافی گرم شدن در سیستمهای برش لیزری، از جمله تخریب لوله لیزر

کارکرد در دمای بالای 25 درجه سانتیگراد استرس حرارتی در لوله لیزر را افزایش داده و باعث کاهش توان خروجی به میزان 0.5 تا 1 درصد در هر 1 درجه سانتیگراد افزایش دما میشود. گرمای بیش از حد طولانیمدت باعث ضعیف شدن اتصالات شیشهای-فلزی در محفظههای رزوناتور شده و عمر لوله را نسبت به سیستمهای مناسب خنککننده 40 تا 60 درصد کاهش میدهد.

خطرات خنککاری بیش از حد، از جمله تشکیل قطرات آب و آسیب به سیستم

دمای سیال خنککننده پایینتر از 25 درجه سانتیگراد باعث تشکیل قطرات آب شده و در شرایط مرطوب، باعث خوردگی آینهها در عرض 200 ساعت کارکرد میشود. دمای زیر 10 درجه سانتیگراد خطر ضربه حرارتی در هنگام روشن شدن سیستم را افزایش میدهد، بهطوریکه بررسیهای زمستانی نشان دادهاند 18 درصد از سیستمهای خنککننده بیش از حد در این شرایط دچار ترک خوردگی در عایقهای سرامیکی میشوند.

تنظیمات فصلی دمای سیال خنککننده (تنظیمات تابستانه در مقابل زمستانه)

| فصل | استراتژی دما | فاصله ایمنی | نقشه برداری اصلی |

|---|---|---|---|

| تابستان | 19-22 درجه سانتیگراد (جبران دمای محیط) | 3-5 درجه سانتیگراد پایینتر از دمای محیط | جلوگیری از تجمع گرما |

| زمستان | 17-20 درجه سانتیگراد (ضد شبنم) | 3-5 درجه سانتیگراد بالاتر | جلوگیری از انقباض حرارتی |

این راهکارهای فصلی، تمرکز پرتو و یکپارچگی قطعات را در برابر تغییرات دمایی محیط حفظ میکنند و دلیل اینکه کنترل دمای مداوم چگونه اساس عملکرد قابل اعتماد لیزرهای CO2 است را مشخص میکنند.

سوالات متداول

چه دمایی برای لیزرهای CO2 بهتر است؟

دامنه دمای بهینه کاری لیزرهای CO2 بین 15 تا 25 درجه سانتیگراد است. حفظ دما در این محدوده، ثبات مولکولی در مخلوط گاز، دفع مناسب گرما و عملکرد بهینه را تضمین میکند.

دمای محیط چگونه بر عملکرد لیزر CO2 تأثیر میگذارد؟

تغییرات دمایی بر عملکرد لیزرهای CO2 باعث تغییر طول موج، تغییر شکل لولههای تخلیه و جابجایی نقاط کانونی میشوند که میتواند منجر به کاهش کیفیت پرتو و دقت برش شود.

خطرات اضافی شدن دما در سیستمهای لیزر CO2 چیست؟

داغ شدن بیش از حد میتواند باعث ایجاد تنش حرارتی در لولههای لیزر، کاهش توان خروجی و ضعیف شدن آببندیهای شیشهای-فلزی شود و عمر لوله را تا 60% کاهش دهد.

مزایای چیلر آبی نسبت به چیلرهای هوایی چیست؟

چیلرهای آبی دمای پایدارتری را در عملیات با توان بالا حفظ میکنند و در نتیجه عملکرد بهتری نسبت به چیلرهای هوایی ارائه میدهند، به خصوص در شرایطی که سطح توان چهار کیلووات یا بیشتر باشد.