Le rôle essentiel de la stabilité thermique dans les performances des refroidisseurs pour lasers CO2 Appareils de refroidissement laser Performance

Comprendre la plage de température optimale pour les machines de découpe laser

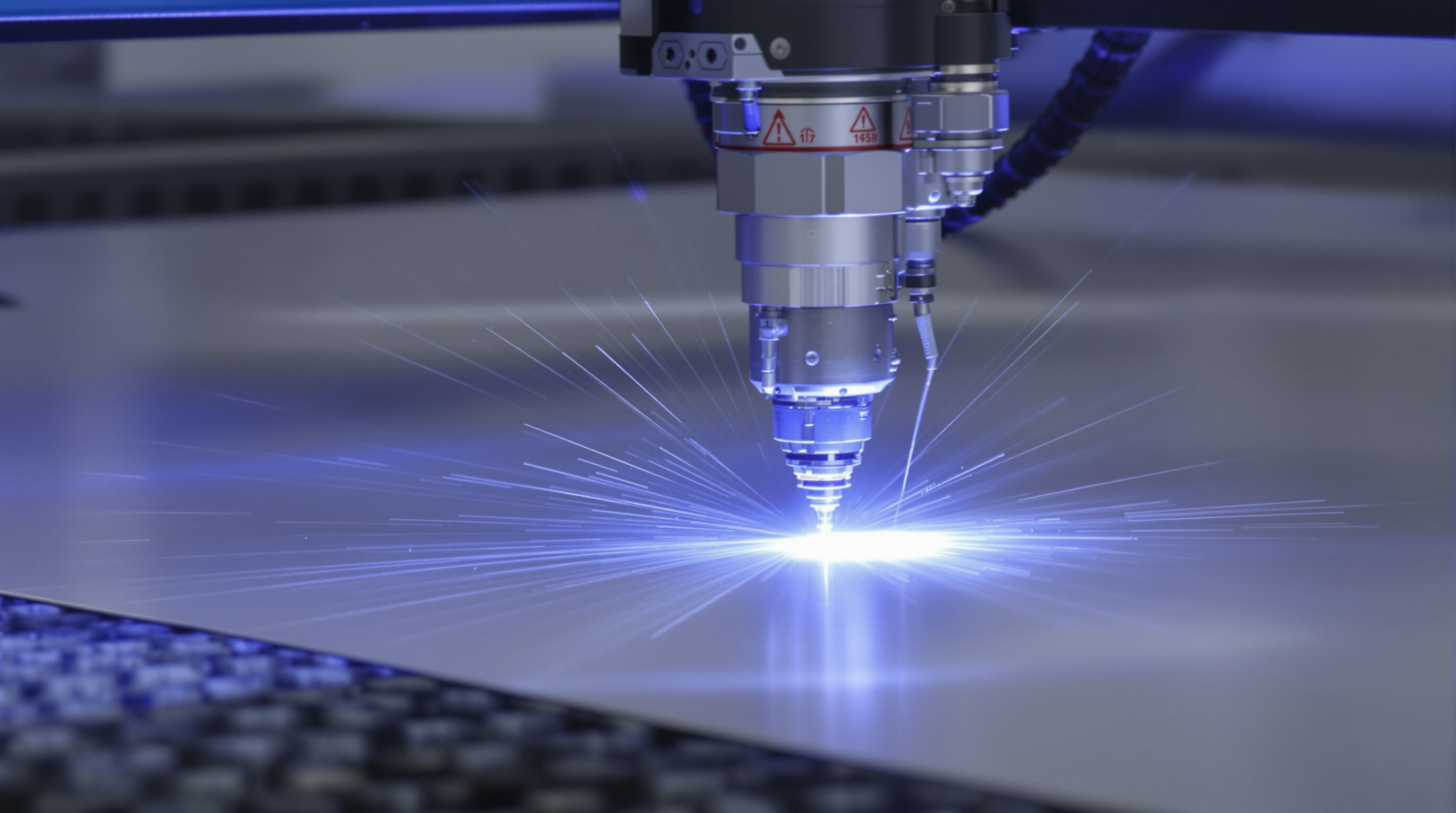

Les lasers CO2 fonctionnent de façon optimale lorsqu'ils sont maintenus dans une plage de température assez étroite, environ entre 15 et 25 degrés Celsius, selon des recherches récentes menées par MonPort Laser en 2023. Le maintien de cette température idéale permet de garder les molécules stables dans le mélange gazeux à l'intérieur du laser, tout en permettant à la chaleur de s'évacuer correctement. Cela a une grande importance, car la majeure partie de l'énergie fournie ne se transforme pas réellement en lumière utile – seulement environ 10 à 20 pour cent au maximum d'efficacité. Lorsque la température dépasse 25 °C, les phénomènes moléculaires deviennent perturbés : le spectre d'émission s'élargit et le faisceau perd de sa précision. À l'inverse, si la température descend en dessous de 15 °C, le liquide de refroidissement devient plus épais et plus difficile à circuler dans le système, ce qui ralentit la réactivité globale aux variations.

Comment les effets thermiques sur la sortie et la stabilité des lasers CO2 influencent leurs performances

Les variations de température perturbent vraiment la qualité du faisceau car elles provoquent une dérive de la longueur d'onde d'environ 0,03 nm par degré Celsius et déforment également les tubes à décharge, comme indiqué dans la recherche de PolyScience en 2023. Lorsque la température augmente d'un seul degré Celsius, la puissance de sortie diminue entre une demi-proportion d'un pour cent et un pour cent complet en raison de l'épuisement de ces états d'énergie supérieurs. Les choses s'aggravent encore davantage lorsqu'il y a des variations de trois degrés, ce qui peut effectivement déplacer les points focaux jusqu'à 50 microns dans les systèmes standard de 100 watts. L'analyse des dossiers d'entretien à travers les industries montre que ces problèmes liés à la température représentent près de quatre-vingts pour cent des cas où les lasers cessent de fonctionner correctement, rendant ainsi une bonne gestion thermique absolument essentielle pour maintenir les opérations en marche régulière.

L'importance de la stabilité thermique dans les performances des lasers

Maintenir une température stable avec une variation maximale de demi-degré Celsius permet de garder les fluctuations de puissance en dessous de 2 pour cent, assure une stabilité des longueurs focales autour de 10 microns, et peut effectivement prolonger la durée de vie des tubes d'environ 3 000 heures supplémentaires avant remplacement. Les systèmes de refroidissement avancés atteignent un tel niveau de précision grâce à des échangeurs de chaleur régulés par PID, capables de s'ajuster automatiquement en fonction des conditions environnantes et de la charge qu'ils supportent. Cela devient particulièrement important lorsqu'on utilise des systèmes de puissance supérieure à 1 kilowatt, car l'accumulation progressive de chaleur rend le système bien plus instable si la gestion thermique n'est pas correctement assurée dès le départ.

Comment? Appareils de refroidissement laser Atteindre et Maintenir des Températures Opératoires Optimales

La Science de l'Échange Thermique dans les Systèmes de Refroidissement Laser

Les refroidisseurs laser fonctionnent en faisant circuler de l'eau ou un mélange d'eau et de glycol à travers un système à circuit fermé qui élimine la chaleur provenant des composants optiques sensibles et du résonateur laser lui-même. Une fois que le liquide de refroidissement est chaud, il retourne dans l'unité de refroidissement, où un processus de réfrigération entre en jeu, évacuant cette chaleur excédentaire vers l'air ambiant à l'aide d'un échangeur de chaleur sophistiqué alimenté par un compresseur. Pour des applications industrielles, ces systèmes sont capables de maintenir une température stable à environ une demi-dégradation Celsius près, grâce à des algorithmes intelligents associés à des contrôles continus du débit, selon des recherches publiées l'année dernière dans le rapport Laser Thermal Management Reports. Une telle précision permet de garantir un fonctionnement optimal, même lorsque les charges de travail varient au cours de la journée.

Rôle de la loi de refroidissement de Newton dans la gestion thermique des lasers

Selon la loi de refroidissement de Newton, la vitesse à laquelle la chaleur se propage dépend largement de la différence de température entre un objet et l'air ambiant. Les refroidisseurs modernes s'appuient effectivement sur ce principe de base, modulant la vitesse des ventilateurs et ajustant la pression du réfrigérant en fonction des besoins. Certaines recherches de l'année dernière ont montré que ces systèmes de refroidissement intelligents réduisent les pics de puissance d'environ 19 % par rapport aux anciens modèles à vitesse fixe. Cela améliore non seulement leur fonctionnement, mais contribue également à une plus grande stabilité en cours d'utilisation, ce qui est particulièrement important dans les environnements industriels où la régularité est essentielle.

Dissipation thermique par eau ou par air

Les refroidisseurs à air fonctionnent grâce à des ventilateurs associés à des systèmes radiateurs, ce qui en fait de bons choix lorsque l'espace est limité ou que les installations doivent rester compactes. Les alternatives refroidies par eau offrent en réalité des performances bien supérieures en matière de maintien d'une température stable pendant des opérations à haute puissance, avec une amélioration d'environ 32 pour cent par rapport aux modèles refroidis par air lorsqu'il s'agit de niveaux de puissance de quatre kilowatts ou plus. Ces systèmes basés sur l'eau maintiennent la température du liquide de refroidissement entre dix-huit et vingt-cinq degrés Celsius, ce qui aide à protéger les tubes contre les dommages. Les versions refroidies par air ont tendance à rencontrer des difficultés à fonctionner efficacement lorsque la température ambiante dépasse les trente-cinq degrés Celsius. Certains modèles plus récents combinent désormais les deux approches. Les circuits d'eau prennent en charge les parties les plus sensibles, comme les composants optiques, tandis que le refroidissement classique par air gère le reste des éléments moins critiques. Cette combinaison semble offrir aux fabricants une solution pour bénéficier des avantages des deux systèmes, sans compromettre l'efficacité ni la fiabilité.

Impact des fluctuations de température sur la qualité du faisceau et la précision de coupe

Impact des fluctuations de température sur la qualité du faisceau et l'exactitude du point de focalisation

Pour fonctionner correctement, les lasers CO2 nécessitent un contrôle assez strict de la température, autour de ±0,5°C, simplement pour maintenir la stabilité du faisceau laser. Lorsque les températures s'écartent de cette plage, cela perturbe le profil d'intensité gaussien, réduisant ainsi l'exactitude du point de focalisation de 10 à 12 % selon des recherches publiées dans le International Journal of Advanced Manufacturing Technology. Si les températures varient de plus de 2°C, un autre problème apparaît également : la largeur de la fente commence à fluctuer entre 18 et 25 %. Une telle inconsistance affecte vraiment la quantité de matériau utilisable en fin de processus. Toutefois, les refroidisseurs modernes dotés de systèmes de refroidissement en boucle fermée permettent de lutter contre ces problèmes. Ces systèmes avancés préservent la précision requise même lors de longues coupes ou dans des conditions changeantes sur le plancher d'usine.

Impact de la température du liquide de refroidissement sur la puissance du laser

Pour chaque degré Celsius d'augmentation de la température du liquide de refroidissement, les lasers au CO2 perdent généralement entre 0,5 % et 1 % de leur puissance de sortie, car la décharge gazeuse est déséquilibrée. Lorsqu'ils fonctionnent en continu à pleine capacité pendant de longues périodes, ce type de dérive thermique s'accumule rapidement. Après seulement six heures de fonctionnement ininterrompu sans correction, les pertes peuvent atteindre 8 ou même 10 %. La bonne nouvelle est que les entreprises qui investissent dans de meilleurs refroidisseurs équipés de commandes PID intelligentes obtiennent des résultats remarquables. Ces systèmes de refroidissement avancés maintiennent la température stable dans une plage étroite de 0,3 degré autour des valeurs cibles, assurant ainsi des niveaux de performance constants d'environ 99,2 % sur les différents postes de travail.

Étude de cas : Dérive de puissance due à un contrôle insuffisant du refroidisseur

Un fabricant de pièces automobiles a observé une variation d'épaisseur de 7,8 % sur des découpes d'aluminium de 3 mm entre différents lots. Une enquête a révélé une dérive de température du fluide caloporteur de 1,2 °C due à un refroidisseur vieillissant, entraînant des fluctuations de puissance correspondantes. Après la mise à niveau vers un refroidisseur à deux étages avec compensation thermique en temps réel, la tolérance de coupe s'est améliorée à ±0,07 mm, réduisant les déchets de matériau de 18 000 dollars par mois.

Analyse de la controverse : La précision inférieure au degré est-elle nécessaire pour toutes les applications de laser CO₂ ?

Alors que la fabrication de dispositifs médicaux exige une régulation ±0,1 °C pour une précision au micron près, 23 % des utilisateurs industriels estiment qu'une régulation ±1 °C suffit pour la découpe de tôlerie. Toutefois, des recherches montrent que même les applications moins exigeantes bénéficient d'un contrôle plus strict : chaque amélioration de 0,5 °C de la stabilité thermique réduit les taux de contamination des lentilles de 14 % grâce à des caractéristiques du faisceau plus constantes.

Risques de surchauffe et de surrefroidissement dans les systèmes laser CO₂

Les refroidisseurs laser maintiennent une plage de 15 à 25 °C essentielle pour l'efficacité du laser CO2. Fonctionner en dehors de cette plage introduit des risques importants de défaillance :

Risques de surchauffe dans les systèmes de coupe laser, y compris la dégradation du tube

Un fonctionnement au-delà de 25 °C accélère les contraintes thermiques dans le tube laser, diminuant la puissance de sortie de 0,5 à 1 % par degré Celsius d'augmentation. Une surchauffe prolongée affaiblit les scellements verre-métal des chambres de résonateur, réduisant la durée de vie du tube de 40 à 60 % par rapport aux systèmes correctement refroidis.

Dangers du refroidissement excessif, y compris la condensation et les dommages au système

Un fluide caloporteur en dessous de 15 °C favorise la condensation, entraînant une corrosion des miroirs après seulement 200 heures de fonctionnement dans des conditions humides. Des températures inférieures à 10 °C présentent un risque de choc thermique au démarrage, les audits hivernaux montrant que 18 % des systèmes excessivement refroidis développent des isolateurs en céramique fissurés.

Ajustements saisonniers de la température du fluide caloporteur (réglages été contre hiver)

| Saison | Stratégie de température | Marge de sécurité | Avantage principal |

|---|---|---|---|

| Été | 19-22 °C (compenser l'ambiance) | 3-5 °C en dessous | Évite l'accumulation de chaleur |

| Hiver | 17-20°C (anti-condensation) | 3-5°C au-dessus | Évite la contraction thermique |

Ces stratégies saisonnières maintiennent la focalisation du faisceau et l'intégrité des composants malgré les variations ambiantes, confirmant ainsi pourquoi une régulation constante de la température est essentielle pour un fonctionnement fiable des lasers CO2.

Questions fréquemment posées

Quelle est la plage de température optimale pour les lasers CO2 ?

La plage de température optimale de fonctionnement pour les lasers CO2 se situe entre 15 et 25 degrés Celsius. Rester dans cette fourchette assure une stabilité moléculaire dans une bonne mixité gazeuse, une dissipation adéquate de la chaleur, et des performances optimales.

Comment la température affecte-t-elle les performances des lasers CO2 ?

Les fluctuations de température affectent les performances des lasers CO2 en provoquant une dérive de longueur d'onde, des déformations dans les tubes de décharge et des décalages des points focaux, ce qui peut entraîner une réduction de la qualité du faisceau et de la précision de coupe.

Quels sont les risques de surchauffe dans les systèmes laser CO2 ?

La surchauffe peut provoquer des contraintes thermiques dans les tubes laser, une diminution de la puissance de sortie et un affaiblissement des scellés verre-métal, réduisant la durée de vie des tubes jusqu'à 60 %.

Quels sont les avantages des refroidisseurs à eau par rapport aux refroidisseurs à air ?

Les refroidisseurs à eau maintiennent des températures plus stables pendant les opérations à haute puissance, offrant ainsi de meilleures performances que les refroidisseurs à air, en particulier lorsqu'ils traitent des niveaux de puissance de 4 kilowatts ou plus.

Table des Matières

- Le rôle essentiel de la stabilité thermique dans les performances des refroidisseurs pour lasers CO2 Appareils de refroidissement laser Performance

- Comment? Appareils de refroidissement laser Atteindre et Maintenir des Températures Opératoires Optimales

-

Impact des fluctuations de température sur la qualité du faisceau et la précision de coupe

- Impact des fluctuations de température sur la qualité du faisceau et l'exactitude du point de focalisation

- Impact de la température du liquide de refroidissement sur la puissance du laser

- Étude de cas : Dérive de puissance due à un contrôle insuffisant du refroidisseur

- Analyse de la controverse : La précision inférieure au degré est-elle nécessaire pour toutes les applications de laser CO₂ ?

- Risques de surchauffe et de surrefroidissement dans les systèmes laser CO₂

- Questions fréquemment posées