Il Ruolo Critico della Stabilità Termica nei Refrigeratori per Laser a CO2 Refrigeranti laser Prestazioni

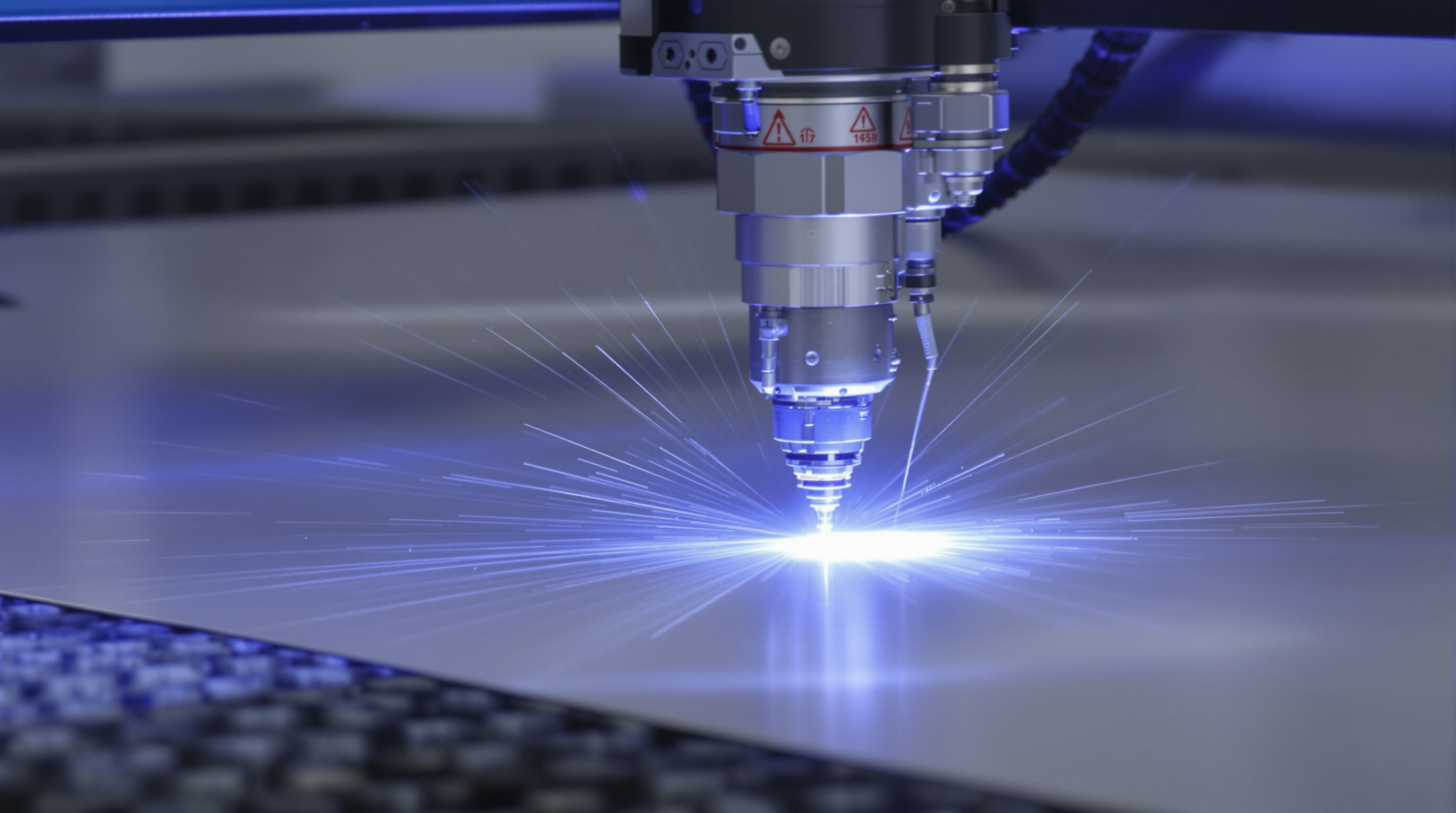

Comprendere la Temperatura di Funzionamento Ottimale per le Macchine da Taglio a Laser

I laser a CO2 funzionano al meglio quando la temperatura è mantenuta entro un intervallo piuttosto stretto, circa 15-25 gradi Celsius, secondo alcune recenti ricerche del MonPort Laser nel 2023. Mantenere questa temperatura ideale aiuta a stabilizzare le molecole nella miscela gassosa all'interno del laser, permettendo al calore di dissiparsi correttamente. Questo è importante perché la maggior parte dell'energia immessa non si trasforma effettivamente in luce utile – parliamo di un'efficienza di circa il 10-20 percento al massimo. Quando la temperatura supera i 25°C, iniziano a verificarsi fenomeni molecolari disordinati. Lo spettro di emissione si allarga e il fascio perde precisione. Al contrario, se la temperatura scende sotto i 15°C, il liquido di raffreddamento diventa più viscoso e difficile da circolare all'interno del sistema, rallentando la reattività dell'intero impianto.

Come gli effetti termici sull'uscita e la stabilità dei laser a CO2 influenzano le prestazioni

Le variazioni di temperatura influenzano davvero la qualità del fascio perché causano uno spostamento della lunghezza d'onda di circa 0,03 nm per grado Celsius e deformano anche i tubi di scarica, come indicato nella ricerca di PolyScience del 2023. Quando la temperatura aumenta di un solo grado Celsius, la potenza in uscita diminuisce tra lo 0,5% e l'1% a causa dell'esaurimento degli stati energetici superiori. La situazione peggiora ulteriormente quando si verificano variazioni di tre gradi, che possono spostare effettivamente i punti focali fino a 50 micron nei sistemi standard da 100 watt. L'analisi dei registri di manutenzione nei vari settori mostra che questi problemi legati alla temperatura rappresentano quasi quattro casi su cinque in cui i laser smettono di funzionare correttamente, rendendo essenziale una buona gestione termica per mantenere le operazioni efficienti.

L'importanza della stabilità termica per le prestazioni del laser

Mantenere la temperatura stabile entro mezzo grado Celsius in più o in meno aiuta a mantenere le fluttuazioni di potenza al di sotto del 2 percento, garantisce lunghezze focali consistenti intorno ai 10 micron e può effettivamente far durare i tubi circa 3.000 ore in più prima di doverli sostituire. I sistemi avanzati di raffreddamento raggiungono questi controlli precisi attraverso scambiatori di calore regolati PID che si adattano in base a ciò che accade nell'ambiente circostante e alla quantità di carico che devono gestire. Questo diventa davvero importante quando si lavora con sistemi di potenza superiori al chilowatt, perché l'accumulo di calore nel tempo rende le condizioni molto più instabili se non vengono gestite correttamente fin dall'inizio.

Come Refrigeranti laser Raggiungere e Mantenere Temperature Ottimali di Funzionamento

La Scienza alla Base dello Scambio Termico nei Sistemi di Raffreddamento Laser

I refrigerator laser funzionano facendo circolare acqua o una miscela di acqua e glicole attraverso un sistema a circuito chiuso che sottrae calore dalle parti ottiche sensibili e dal risonatore laser stesso. Una volta che il liquido di raffreddamento si riscalda, torna nell'unità refrigerante dove interviene un processo di refrigerazione, che trasferisce l'eccesso di calore nell'aria circostante attraverso uno scambiatore di calore avanzato alimentato da un compressore. Per applicazioni industriali, questi sistemi riescono a mantenere la temperatura stabile entro mezzo grado Celsius grazie ad algoritmi intelligenti affiancati da controlli continui del flusso, come riportato l'anno scorso in Laser Thermal Management Reports. Questo livello di precisione assicura che tutto funzioni senza problemi, anche quando ci sono variazioni del carico di lavoro durante la giornata.

Ruolo della Legge di Raffreddamento di Newton nella Gestione Termica dei Laser

Secondo la legge di raffreddamento di Newton, la velocità con cui il calore si disperde dipende in gran parte da quanto un oggetto è più caldo rispetto all'aria circostante. I moderni sistemi di raffreddamento si basano effettivamente su questo principio fondamentale, variando la velocità delle ventole e regolando la pressione del refrigerante in base alle esigenze. Alcune ricerche dello scorso anno hanno dimostrato che questi tipi di sistemi di raffreddamento intelligenti riducono i picchi di consumo di circa il 19 percento rispetto ai vecchi modelli a velocità fissa. Questo non solo permette un funzionamento più efficiente, ma aiuta anche a mantenere la stabilità durante l'operazione, cosa molto importante in ambienti industriali dove la costanza è fondamentale.

Metodi di dissipazione del calore: raffreddamento a liquido vs. raffreddamento ad aria

Gli chillers raffreddati ad aria funzionano utilizzando ventilatori insieme a sistemi radiatori, il che li rende buone scelte quando lo spazio è limitato o quando le installazioni devono essere mantenute di piccole dimensioni. Le alternative raffreddate ad acqua in realtà offrono prestazioni molto migliori nel mantenere temperature stabili durante operazioni ad alta potenza, con un miglioramento del circa 32 percento rispetto ai modelli raffreddati ad aria quando si gestiscono livelli di potenza di quattro chilowatt o superiori. Questi sistemi basati sull'acqua mantengono il refrigerante in circolazione tra i diciotto e i venticinque gradi Celsius, una caratteristica che aiuta a proteggere i tubi da eventuali danni. Le versioni raffreddate ad aria tendono ad avere difficoltà a operare in modo efficace quando le temperature ambiente superano i trentacinque gradi Celsius. Alcuni nuovi progetti combinano ora entrambi gli approcci. I circuiti d'acqua gestiscono le parti più sensibili, come i componenti ottici, mentre il normale raffreddamento ad aria si occupa del resto, ovvero di ciò che è meno critico. Questa combinazione sembra offrire ai produttori un modo per ottenere il meglio da entrambi i mondi, senza dover rinunciare troppo né all'efficienza né alla affidabilità.

Impatto delle Fluttuazioni di Temperatura sulla Qualità del Fasce e la Precisione di Taglio

Impatto delle Fluttuazioni di Temperatura sulla Qualità del Fasce e l'Accuratezza del Fuoco

Per funzionare correttamente, i laser a CO2 richiedono un controllo rigoroso della temperatura, circa ±0,5°C, solo per mantenere stabile il fascio laser. Quando la temperatura esce da questo intervallo, ciò influisce sul modello di intensità gaussiana, riducendo l'accuratezza del fuoco tra il 10% e il 12%, come indicato da ricerche pubblicate sul International Journal of Advanced Manufacturing Technology. Se la temperatura varia di oltre 2°C, si verifica un ulteriore problema: la larghezza del taglio inizia a variare tra l'18% e il 25%. Questo tipo di incoerenza influisce realmente sulla quantità di materiale utilizzabile alla fine. Tuttavia, i moderni refrigeratori con sistemi di raffreddamento a ciclo chiuso aiutano a combattere questi problemi. Questi sistemi avanzati mantengono i livelli di precisione necessari anche durante tagli prolungati o in presenza di condizioni variabili sul piano di lavoro.

Impatto della Temperatura del Liquido di Raffreddamento sulla Potenza del Laser

Per ogni grado Celsius di aumento della temperatura del liquido di raffreddamento, i laser a CO2 perdono tipicamente tra lo 0,5% e l'1% della loro potenza di uscita perché la scarica del gas va fuori equilibrio. Quando si funziona a pieno regime per periodi prolungati, questo tipo di deriva termica si accumula rapidamente. Già dopo sei ore di funzionamento continuo senza correzioni, i sistemi possono registrare perdite che salgono fino all'8% o persino al 10%. La buona notizia è che aziende che investono in refrigeratori più avanzati dotati di controlli PID intelligenti stanno ottenendo risultati notevoli. Questi sistemi di raffreddamento avanzati mantengono la temperatura stabile entro un intervallo molto stretto di 0,3 gradi rispetto al valore impostato, garantendo livelli di prestazioni costanti intorno al 99,2% durante i turni di lavoro.

Caso Studio: Deriva di Potenza Causata da Controllo Inadeguato del Refrigeratore

Un produttore di componenti automobilistici ha osservato una variazione di spessore del 7,8% nelle sezioni di alluminio da 3mm tra i vari lotti. L'indagine ha rivelato uno scostamento di temperatura del refrigerante di 1,2°C causato da un sistema di raffreddamento obsoleto, che provocava corrispondenti fluttuazioni di potenza. Dopo l'aggiornamento a un sistema di raffreddamento a due stadi con compensazione termica in tempo reale, la tolleranza di taglio è migliorata fino a ±0,07mm, riducendo gli sprechi di materiale di 18.000 dollari al mese.

Analisi del dibattito: La precisione sub-grado è necessaria per tutte le applicazioni del laser al CO₂?

Sebbene la produzione di dispositivi medici richieda un controllo di ±0,1°C per garantire precisione a livello micronico, il 23% degli utenti industriali ritiene che ±1°C sia sufficiente per il taglio delle lamiere. Tuttavia, gli studi mostrano che anche applicazioni meno impegnative beneficiano di un controllo più preciso: ogni miglioramento di 0,5°C nella stabilità termica riduce del 14% le percentuali di contaminazione delle lenti grazie a caratteristiche del fascio più costanti.

Rischi del surriscaldamento e del sottoraffreddamento nei sistemi laser al CO2

I refrigerator laser mantengono una temperatura compresa tra 15 e 25 °C, essenziale per l'efficienza del laser al CO2. Il funzionamento al di fuori di questa finestra introduce significativi rischi di guasti:

Rischi di surriscaldamento nei sistemi di taglio laser, inclusa la degradazione del tubo

Il funzionamento al di sopra dei 25 °C accelera lo stress termico nel tubo laser, riducendo l'output di potenza dello 0,5-1% per ogni aumento di 1 °C. Un surriscaldamento prolungato indebolisce le guarnizioni vetrate-metalliche nelle camere del risonatore, riducendo la durata del tubo del 40-60% rispetto ai sistemi correttamente raffreddati.

Pericoli del sottoraffreddamento, inclusa la condensa e i danni al sistema

Un refrigerante sotto i 15 °C favorisce la formazione di condensa, causando la corrosione degli specchi entro 200 ore di funzionamento in condizioni di umidità. Temperature sotto i 10 °C comportano il rischio di shock termico all'avvio, con audit invernali che mostrano che l'18% dei sistemi sottoraffreddati sviluppa isolatori in ceramica incrinati.

Regolazioni stagionali della temperatura del refrigerante (impostazioni estive vs. invernali)

| Stagione | Strategia di temperatura | Margine di Sicurezza | Principale vantaggio |

|---|---|---|---|

| Estate | 19-22 °C (compensare l'ambiente) | 3-5 °C al di sotto | Evita l'accumulo di calore |

| Inverno | 17-20°C (anti-condensazione) | 3-5°C sopra | Evita la contrazione termica |

Queste strategie stagionali mantengono il focus del fascio e l'integrità dei componenti nonostante le variazioni ambientali, sottolineando l'importanza di un controllo termico costante per un funzionamento affidabile dei laser a CO2.

Domande frequenti

Qual è l'intervallo di temperatura ottimale per i laser a CO2?

L'intervallo di temperatura operativa ottimale per i laser a CO2 è compreso tra 15 e 25 gradi Celsius. Mantenersi entro questo intervallo garantisce stabilità molecolare nella miscela di gas, corretta dissipazione del calore e prestazioni ottimali.

Come la temperatura influisce sulle prestazioni dei laser a CO2?

Le fluttuazioni di temperatura influenzano le prestazioni dei laser a CO2 causando deriva della lunghezza d'onda, deformazioni nei tubi di scarica e spostamenti dei punti focali, il che può portare a una riduzione della qualità del fascio e della precisione di taglio.

Quali sono i rischi del surriscaldamento nei sistemi laser a CO2?

Il surriscaldamento può causare stress termico nei tubi laser, diminuire l'output di potenza e indebolire le guarnizioni vetrate metalliche, riducendo la durata dei tubi fino al 60%.

Quali sono i vantaggi dei gruppi frigoriferi a raffreddamento ad acqua rispetto a quelli a raffreddamento ad aria?

I gruppi frigoriferi a raffreddamento ad acqua mantengono temperature più stabili durante le operazioni ad alta potenza, offrendo prestazioni migliori rispetto ai gruppi frigoriferi a raffreddamento ad aria, soprattutto quando si tratta con livelli di potenza pari o superiori a 4 chilowatt.

Indice

- Il Ruolo Critico della Stabilità Termica nei Refrigeratori per Laser a CO2 Refrigeranti laser Prestazioni

- Come Refrigeranti laser Raggiungere e Mantenere Temperature Ottimali di Funzionamento

-

Impatto delle Fluttuazioni di Temperatura sulla Qualità del Fasce e la Precisione di Taglio

- Impatto delle Fluttuazioni di Temperatura sulla Qualità del Fasce e l'Accuratezza del Fuoco

- Impatto della Temperatura del Liquido di Raffreddamento sulla Potenza del Laser

- Caso Studio: Deriva di Potenza Causata da Controllo Inadeguato del Refrigeratore

- Analisi del dibattito: La precisione sub-grado è necessaria per tutte le applicazioni del laser al CO₂?

- Rischi del surriscaldamento e del sottoraffreddamento nei sistemi laser al CO2

-

Domande frequenti

- Qual è l'intervallo di temperatura ottimale per i laser a CO2?

- Come la temperatura influisce sulle prestazioni dei laser a CO2?

- Quali sono i rischi del surriscaldamento nei sistemi laser a CO2?

- Quali sono i vantaggi dei gruppi frigoriferi a raffreddamento ad acqua rispetto a quelli a raffreddamento ad aria?