L'importanza della Gestione Termica nel Raffreddamento del laser UV e Sistemi Laser Ultrarapidi

Comprensione Raffreddamento del laser UV e il suo Impatto sulla Stabilità del Sistema

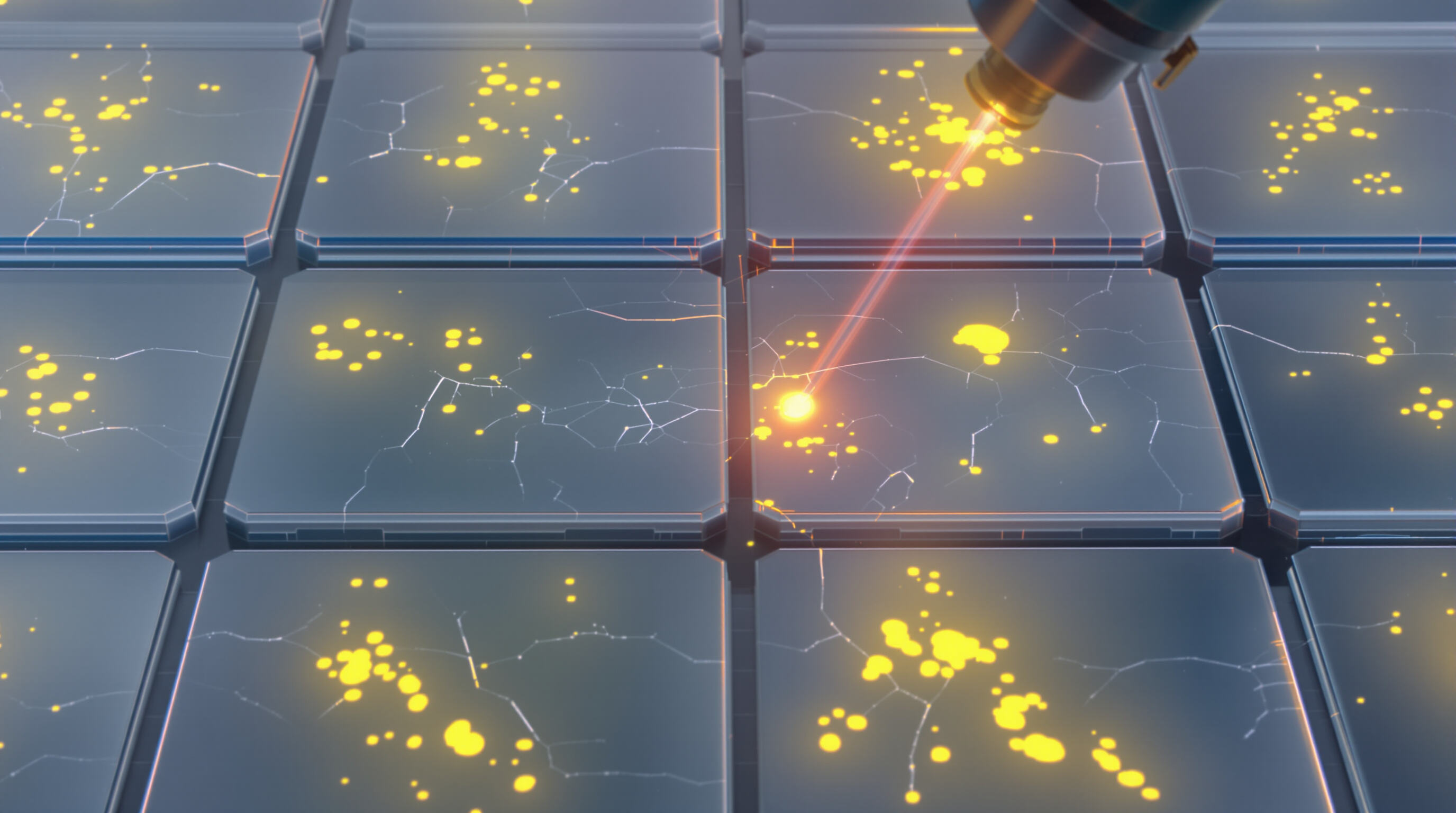

Un corretto raffreddamento del laser UV fa tutta la differenza quando si effettuano operazioni ad alta energia. Piccole variazioni di temperatura possono compromettere in modo significativo la qualità del fascio, riducendola fino al 40% in quelle applicazioni di precisione dove il taglio richiede massima accuratezza. Soluzioni di raffreddamento più avanzate affrontano direttamente il problema del lensing termico, mantenendo il punto di messa a fuoco preciso e permettendo tolleranze estremamente ridotte, al di sotto dei 5 micron. Questo livello di prestazioni non è soltanto auspicabile, ma assolutamente indispensabile per il corretto funzionamento dei semiconduttori e per creare quegli schemi complessi sulle celle solari che sono al centro dell'attenzione in questi tempi.

Come il controllo termico preciso previene la perdita di efficienza nei materiali fotovoltaici sensibili

Le celle solari a perovskite hanno grandi difficoltà con le variazioni di temperatura. Anche piccole variazioni al di fuori dell'intervallo ±0,5 °C durante il processo laser possono causare danni permanenti a questi materiali. Fortunatamente, i più recenti sistemi di raffreddamento laser UV hanno compiuto grandi progressi. Questi sistemi utilizzano speciali fluidi a cambio di fase per raggiungere livelli incredibili di stabilità, al di sotto delle misurazioni in millikelvin. Di conseguenza, aiutano a preservare i materiali, raggiungendo al contempo tassi di conversione energetica fino al 97% nei test di laboratorio con celle solari a film sottile. La precisione offerta da questa tecnologia fa tutta la differenza. Impedisce la formazione di quelle minuscole crepe e previene i fastidiosi cambiamenti di fase che avvengono quando alcune aree diventano troppo calde durante il processo produttivo.

Crescita della richiesta di Raffreddamento del laser UV in Applicazioni Industriali ad Alta Precisione

Le aziende di fotonica segnalano un aumento del 28% all'anno nell'utilizzo di laser UV per compiti come la microforatura e il taglio di wafer. Con una crescita di questo tipo, c'è un forte bisogno di nuove soluzioni di raffreddamento. I produttori stanno ora valutando sistemi che combinano scambiatori di calore a microcanali con controlli AI intelligenti, una soluzione particolarmente importante nel settore aerospaziale, dove anche la minima deformazione superiore a 0,2 micron può rovinare le componenti. Lo stesso vale oggi per la produzione di punti quantici. Le linee di produzione necessitano di risposte di raffreddamento più rapide di 50 millisecondi, altrimenti quelle delicate nanostrutture iniziano a danneggiarsi quando si aumenta la scala delle produzioni.

Sfide termiche nel trattamento laser di materiali delicati

Analisi dell'accumulo di calore nel trattamento laser di cellule solari a film sottile con impulsi nanosecondo

Quando si utilizzano laser a nanosecondi per la lavorazione di celle solari a film sottile, questi dispositivi generano picchi di temperatura superiori ai 400 gradi Celsius in punti specifici. Questo calore provoca microfessure nel materiale, riducendo l'efficienza fino al 18 percento, come indicato da una ricerca pubblicata su Nature nel 2021. Le ricerche indicano che quando lo stress termico supera 1,2 gigapascal negli strati fotovoltaici estremamente sottili, si verifica un'accelerazione significativa del degrado del materiale. Questo effetto è particolarmente evidente nei materiali perovskiti e colpisce negativamente anche i substrati CIGS. Importante notare che circa due terzi di tutti i danni termici avvengono immediatamente dopo l'impulso laser, entro appena un milionesimo di secondo. Ciò significa che qualsiasi sistema di raffreddamento efficace deve gestire rapidamente e in modo efficiente la dissipazione del calore, poiché il processo non è affatto lineare.

Ablazione Fredda vs. Danni Termici: Equilibrio tra Durata dell'Impulso e Efficienza di Raffreddamento

Passare da processi termici a ablazione fredda richiede parametri molto specifici. Gli impulsi devono essere più brevi di 500 picosecondi e il sistema di raffreddamento deve agire rapidamente, almeno 10 gradi Celsius al millisecondo. Cosa succede se aspettiamo anche solo un istante? Ritardare il raffreddamento per soli 2 millisecondi può aumentare dello 30% lo spessore dello strato di ricottura nelle celle a giunzione eterogenea al silicio. E quando si lavora con fotovoltaici organici, trovare il giusto equilibrio diventa davvero importante. Il carico termico dovrebbe rimanere al di sotto di circa 150 joule per centimetro quadrato, altrimenti le catene polimeriche iniziano a degradarsi. Allo stesso tempo, i produttori vogliono comunque rimuovere i materiali in modo pulito e preciso, senza danneggiare ciò che rimane.

Caso Studio: Prevenire il degrado dei materiali nel patterning delle celle solari con un raffreddamento ottimizzato

Un test industriale del 2023 ha raggiunto una definizione del bordo di 0,9 µm nelle celle solari TOPCon utilizzando un approccio a raffreddamento tri-fase:

- Raffreddamento preliminare : Substrato stabilizzato a -15°C ±2°

- Gas assist durante il processo : Temperature del pennacchio al plasma ridotte del 40%

- Raffreddamento post-pulse : Zone termicamente alterate limitate a una profondità <5µm

Questo protocollo ha ridotto la densità di microcricche da 12/mm² a 2,7/mm² mantenendo un'efficienza di trasmissione laser del 98%, dimostrando come una gestione termica personalizzata garantisca una variazione di efficienza inferiore all'1% tra i diversi lotti di produzione.

Tecnologie avanzate di raffreddamento per laser UV e ultrarapidi

Raffreddatori a microcanale: Miglioramento della dissipazione del calore nei sistemi laser ultrarapidi ad alta potenza

La progettazione del raffreddatore a microcanali offre una superficie circa tre volte maggiore per unità di volume rispetto alle normali piastre di raffreddamento. Questo significa che la resistenza termica scende fino a circa 0,04 gradi Celsius per watt, permettendo a questi sistemi di gestire flussi di calore fino a 5 chilowatt. Per chi lavora con materiali solari a film sottile durante processi di ablazione ultraveloci, questa capacità di raffreddamento aiuta a mantenere stabili le lunghezze d'onda quando è più necessario. Quando le aziende iniziano a integrare direttamente queste strutture minuscole nei loro componenti laser, hanno osservato che i tempi di stabilizzazione termica si riducono di circa il 40%. I tempi di risposta più rapidi fanno la differenza negli ambienti produttivi dove conta la precisione, in particolare nella fabbricazione di semiconduttori e altre linee di produzione high-tech dove anche piccole fluttuazioni di temperatura possono rovinare interi lotti.

Soluzioni di Raffreddamento Passivo per Configurazioni Laser UV compatte e Portatili

Nuovi materiali a cambiamento di fase (PCM) in grado di immagazzinare oltre 250 joule per grammo stanno rendendo i sistemi UV da banco silenziosi e affidabili, senza la necessità di manutenzione regolare. Le versioni a base di paraffina mantengono i diodi laser intorno alla loro temperatura ideale di 22 gradi Celsius, rimanendo entro mezzo grado per fino a otto ore anche quando scollegati. Una stabilità del genere li rende perfetti per analizzare i guasti nei semiconduttori all'interno di ambienti cleanroom estremamente sensibili, dove le vibrazioni possono compromettere tutto. Queste opzioni di raffreddamento passivo riducono il consumo di elettricità di circa due terzi rispetto ai tradizionali metodi a ventilazione forzata. Inoltre, eliminano completamente i problemi di instabilità del fascio causati dalle vibrazioni provenienti da ventole o altre parti mobili del sistema.

Regolazione Termica Intelligente: Integrazione di Sensori in Tempo Reale e Controlli a Retroazione

I moderni sistemi di raffreddamento a laser UV si affidano a pirometri multispettro che campionano a circa 100 Hz attraverso dodici diversi punti di monitoraggio all'interno del sistema. Questi sistemi utilizzano algoritmi di machine learning per elaborare tutte le informazioni, permettendo di individuare segni di runaway termico circa 800 millisecondi prima che venga effettivamente superato qualsiasi limite critico. Quando necessario, il sistema effettua automaticamente regolazioni del flusso del refrigerante con una precisione incredibile, fino a 0,1 gradi Celsius. Quello che abbiamo osservato è davvero notevole: questi sistemi a ciclo chiuso hanno ridotto i problemi di lente termica di circa il 90 percento quando utilizzati in applicazioni di micromachining a livello di femtosecondi che coinvolgono polimeri fotovoltaici. Per chi opera in ambienti di produzione ad alto volume, configurazioni ibride che combinano tradizionali sistemi di raffreddamento termoelettrici con analisi predittive intelligenti riescono a mantenere la stabilità energetica tra gli impulsi entro una variazione di circa il 1,5 percento, rendendo questi sistemi molto più affidabili per le operazioni quotidiane.

Valutazione delle Prestazioni di Raffreddamento in Applicazioni Laser ad Alta Precisione

Parametri Chiave per Valutare l'Efficacia Raffreddamento del laser UV

Per quanto riguarda i sistemi di raffreddamento a laser UV, ci sono diversi fattori chiave che determinano il loro livello di prestazione. La stabilità termica intorno a più o meno 0,1 gradi Celsius è essenziale, insieme alla capacità del sistema di gestire carichi termici misurati in chilowatt per metro quadrato e al mantenimento di portate costanti durante le operazioni. Ricerche recenti del NIST nel 2023 mostrano che mantenere la temperatura stabile all'interno di questo intervallo ristretto può effettivamente far durare i componenti ottici circa il 40% in più quando vengono fatti funzionare ininterrottamente. Nel settore della produzione di celle solari a film sottile, qualsiasi valore superiore a 5 kW per metro quadrato di solito indica la necessità di soluzioni di raffreddamento attive in grado di regolare automaticamente le portate. La maggior parte degli ingegneri osserva attentamente anche la resistenza termica. La formula delta T diviso Q ci fornisce informazioni importanti e qualsiasi valore inferiore a 0,15 gradi Celsius per watt generalmente indica attrezzature che soddisfano gli standard industriali per l'efficienza.

Parametri di Riferimento del Settore per Stabilità Termica e Affidabilità a Lungo Termine del Sistema

I principali produttori di laser UV solitamente indicano la durata dei loro sistemi di raffreddamento intorno alle 10.000 ore tra un guasto e l'altro, raggiungendo questo risultato grazie all'impiego di pompe di riserva e componenti resistenti alla corrosione. Secondo l'ultimo rapporto di Laser Focus World del 2024, la maggior parte degli esperti considera circa il 98,7% di disponibilità del sistema pressoché il benchmark per le operazioni di taglio laser ad alta precisione. Analizzando dati reali provenienti da circa 120 configurazioni diverse, ci sono evidenze che suggeriscono come le macchine in grado di mantenere le variazioni di temperatura entro soli 0,2 gradi Celsius per un periodo di tremila ore tendano ad avere costi di manutenzione di circa il 78 percento inferiori rispetto all'attrezzatura standard. Questi dati evidenziano davvero come piccoli miglioramenti nella stabilità termica possano tradursi in risparmi significativi nel lungo termine per gli utenti industriali.

Analisi dei dati: Soglie energetiche e transizioni di fase nel processo di film sottile raffreddato

Il monitoraggio in tempo reale rivela risposte distinte dei materiali durante l'ablazione a femtosecondi di film perovskite:

| Densità di energia (J/cm²) | Risposta del materiale (Raffreddato vs. Non raffreddato) |

|---|---|

| 0.5–1.2 | Mantenimento stabile della struttura cristallina |

| 1.2–2.0 | Transizione controllata alla fase amorfa |

| 2.0 | Danni irreversibili al reticolo |

Ricerca pubblicata su Materiali avanzati (2022) ha scoperto che il raffreddamento attivo aumenta la soglia di danno irreversibile di un fattore 3,2. L'immagine termica conferma che i sistemi raffreddati raggiungono una ripetibilità del processo del 90%, superando significativamente la ripetibilità del 62% delle configurazioni passivamente raffreddate.

Sezione FAQ

Qual è il ruolo della gestione termica nei sistemi laser UV e ad impulsi ultrabrevi?

La gestione termica è fondamentale per mantenere la stabilità e l'efficienza del sistema. Previne le fluttuazioni di temperatura che possono influenzare la qualità e la precisione dei processi laser, specialmente in applicazioni come la produzione di semiconduttori e il patterning delle celle solari.

Perché? Raffreddamento del laser UV importante in applicazioni di alta precisione?

Il raffreddamento del laser UV garantisce la stabilità e l'accuratezza necessarie per operazioni di alta precisione, minimizzando gli effetti della lente termica, mantenendo punti di messa a fuoco precisi e prevenendo il degrado dei materiali durante il processo.

Come migliorano le prestazioni del sistema laser i raffreddatori a microcanale?

I raffreddatori a microcanale aumentano la superficie disponibile per la dissipazione del calore, riducendo la resistenza termica e permettendo ai sistemi di gestire carichi termici elevati in modo efficace, ottenendo così una migliore stabilità e tempi di risposta più rapidi negli ambienti di produzione high-tech.

Quali vantaggi offrono le soluzioni di raffreddamento passivo per i sistemi laser UV?

Le soluzioni di raffreddamento passivo, come i materiali a cambiamento di fase, offrono un funzionamento silenzioso e senza manutenzione, un miglioramento dell'efficienza energetica e una significativa riduzione del consumo di elettricità rispetto ai metodi tradizionali, rendendole ideali per ambienti sensibili.

Indice

- L'importanza della Gestione Termica nel Raffreddamento del laser UV e Sistemi Laser Ultrarapidi

-

Sfide termiche nel trattamento laser di materiali delicati

- Analisi dell'accumulo di calore nel trattamento laser di cellule solari a film sottile con impulsi nanosecondo

- Ablazione Fredda vs. Danni Termici: Equilibrio tra Durata dell'Impulso e Efficienza di Raffreddamento

- Caso Studio: Prevenire il degrado dei materiali nel patterning delle celle solari con un raffreddamento ottimizzato

-

Tecnologie avanzate di raffreddamento per laser UV e ultrarapidi

- Raffreddatori a microcanale: Miglioramento della dissipazione del calore nei sistemi laser ultrarapidi ad alta potenza

- Soluzioni di Raffreddamento Passivo per Configurazioni Laser UV compatte e Portatili

- Regolazione Termica Intelligente: Integrazione di Sensori in Tempo Reale e Controlli a Retroazione

- Valutazione delle Prestazioni di Raffreddamento in Applicazioni Laser ad Alta Precisione

-

Sezione FAQ

- Qual è il ruolo della gestione termica nei sistemi laser UV e ad impulsi ultrabrevi?

- Perché? Raffreddamento del laser UV importante in applicazioni di alta precisione?

- Come migliorano le prestazioni del sistema laser i raffreddatori a microcanale?

- Quali vantaggi offrono le soluzioni di raffreddamento passivo per i sistemi laser UV?