熱管理の重要性 紫外線レーザー冷却 および超高速レーザーシステム

理解 紫外線レーザー冷却 およびシステム安定性への影響

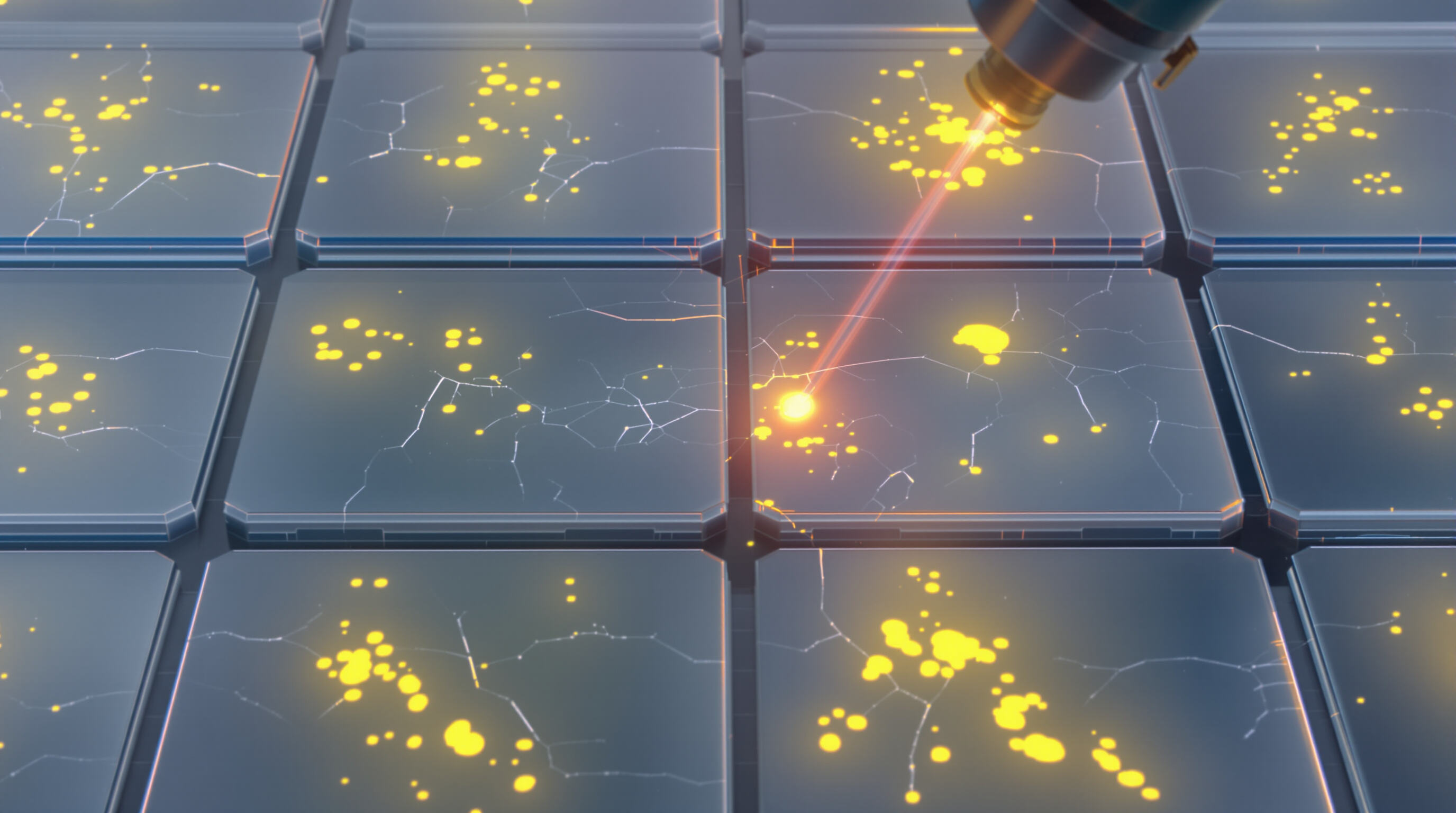

UVレーザーの冷却を正しく行うことは、高エネルギー作業を実施する際に全てを左右します。小さな温度変化がビーム品質に大きく影響することがあり、特に精密カットが重要となる場面では品質が40%ほど低下することもあります。より優れた冷却ソリューションは、このような熱レンズ効果の問題に正面から対処します。これによりフォーカススポットをシャープに維持し、5マイクロメートル以下の厳しい公差にも対応できるようになります。このような性能は単なる利便性以上のものであり、半導体を正しく機能させる上でも、最近話題の太陽電池上の複雑なパターン形成においても、絶対に欠かせない要素です。

高精度の温度管理が、感光性フォトボルタイク材料における効率損失をいかに防ぐか

ペロブスカイト太陽電池は温度変化に対して非常に脆弱です。レーザー処理中に±0.5°Cの範囲を超えるわずかな変化さえも、これらの材料に永久的な損傷を与える可能性があります。幸いにも、新しいUVレーザー冷却システムは大きな進歩を遂げました。これらのシステムは特殊な相変化流体を使用してミリケルビン未満のレベルで驚異的な安定性を実現します。その結果、薄膜太陽電池のラボテストでエネルギー変換効率が最大97%に達するまで材料を健全に保つことができます。この技術が提供する精度がすべてを左右します。微細なひび割れの発生を防ぎ、製造中に特定の部分が過熱して起こる厄介な相変化を回避します。

の需要増加 紫外線レーザー冷却 高精度産業用途において

フォトニクス企業によると、マイクロドリルやウェーハ切断などの用途において、毎年約28%増加してUVレーザーが使用されています。このような成長に伴い、冷却技術に対する新たなニーズが急務となっています。メーカーは、マイクロチャネル熱交換器とスマートAI制御を組み合わせたシステムに注目しており、特に航空宇宙分野では、0.2マイクロンを超えるわずかな歪みでも部品が破損してしまうため、非常に重要です。現在、量子ドット製造においても同様です。生産ラインでは50ミリ秒よりも速い冷却応答が必要であり、さもなければ生産スケールアップの際に微細構造が損なわれ始めます。

デリケートな材料のレーザー加工における熱的課題

薄膜太陽電池のナノ秒レーザー加工における熱蓄積の分析

薄膜太陽電池のパターニングにナノ秒レーザーを使用する場合、これらのデバイスは特定の箇所で摂氏400度を超える温度上昇を生じます。この熱により材料に微細な亀裂が生じ、2021年に『Nature』に掲載された研究によると、効率が最大18%も低下する可能性があります。研究から、超薄膜の光起電層において熱応力が1.2ギガパスカルを超えると、材料の劣化が大幅に促進されることが示されています。この影響はペロブスカイト材料で特に顕著であり、CIGS基板に対してもかなり悪影響を及ぼします。特に重要な点として、こうした熱損傷の約3分の2がレーザーパルス直後、わずか100万分の1秒以内に発生していることがわかっています。つまり、このプロセスはまったく線形ではないため、優れた冷却システムは熱放散を迅速かつ効率的に処理する必要があるということです。

コールドアブレーション vs. 熱損傷:パルス持続時間と冷却効率のバランス

熱的アブレーションから冷的アブレーションへのプロセス切り替えには、かなり特定のパラメーターが必要です。パルスは500ピコ秒よりも短くなければならず、冷却システムも少なくとも10℃/ミリ秒の速度で動作する必要があります。では、ほんのわずかでも待ったらどうなるでしょうか?冷却を2ミリ秒遅らせるだけで、シリコンヘテロ接合セルにおける再凝固層の厚さが約30%も増加します。また、有機フォトボルタイクスを扱う際には、適切なバランスが非常に重要になります。ポリマー鎖が分解し始めるため、サーマル予算は約150ジュール/平方センチメートル以下に維持する必要があります。同時に、製造業者は、残された部分を損なうことなく、クリーンかつ正確に材料を除去したいと考えています。

ケーススタディ:最適化された冷却による太陽電池パターン形成時の材料劣化防止

2023年の業界試験では、3段階冷却方式を用いてTOPCon太陽電池で0.9µmのエッジ定義を達成しました:

- プリパルス冷却 基板を-15°C ±2°で安定化

- プロセス中ガス補助 プラズマ羽根温度を40%低減

- パルス後消火 熱影響部は<5µmの深さに限定

このプロトコルにより、マイクロクラック密度を12/mm²から2.7/mm²に低下させるとともに、レーザー透過効率の98%維持が可能となり、生産ロット間での効率変動を1%未満に抑える、高度な熱管理技術の有効性を示している。

紫外線および超短パルスレーザーのための高効率冷却技術

マイクロチャネルクーラー:高出力超短パルスレーザーシステムにおける放熱性能の向上

マイクロチャネルクーラーの設計により、通常の冷却プレートと比較して体積あたり約3倍の表面積を実現します。これにより、熱抵抗が約0.04セ氏度/ワットまで低下し、これらのシステムが最大5キロワットまでの熱流を処理できるようになります。超高速アブレーション工程中に薄膜太陽電池材料を扱っている方々にとって、このような冷却性能により、特に必要不可欠なタイミングにおいても波長を安定した状態に維持することが可能になります。企業がこれらの微細構造をレーザー部品に直接統合し始めた結果、熱安定化に要する時間が約40%短縮されたことが確認されています。応答速度が速くなることで、半導体製造やごくわずかな温度変動で全体のロットが無駄になる可能性のある他の高技術生産ラインにおいて、製造工程の精度に大きく貢献します。

コンパクトで携帯可能な紫外レーザー装置向けの受動冷却ソリューション

1グラムあたり250ジュールを超える蓄熱が可能な新世代の相変化材料(PCM)により、卓上型UVシステムが静かかつ信頼性高く動作するようになり、定期的なメンテナンスも不要になっています。パラフィンベースのバージョンは、レーザーダイオードを摂氏22度という最適な温度付近に維持し、電源を切った状態でも8時間にわたって半度以内の精度を保ちます。このような安定性により、振動によって全てが台無しになる可能性のある非常に敏感なクリーンルーム環境内で、半導体の故障を観察する用途にも最適です。このような受動冷却方式は、ファンやその他の可動部分による振動に起因するビーム不安定性の問題を完全に排除するだけでなく、従来の強制空冷方式と比較して約3分の2の電力消費削減も実現します。

スマート熱管理:リアルタイムセンサーとフィードバック制御の統合

今日のUVレーザー冷却システムは、システム内の12の異なる監視ポイントで約100Hzのサンプリングを行う多波長放射温度計に依存しています。これらのシステムでは、すべての情報を処理するために機械学習アルゴリズムを採用しており、これにより実際のしきい値を超える約800ミリ秒前には熱暴走の兆候を検出できるようになります。必要に応じて、システムは冷却媒体の流量を自動的に調整し、その精度は摂氏0.1度に達します。実際に確認したところ、これらのフィードバック制御システムは、光起電力ポリマーを用いたフェムト秒レベルの微細加工作業において、熱収差の問題を約90%削減していることが確認されています。大量生産環境で作業する場合、伝統的な熱電冷却器とスマート予測解析を組み合わせたハイブリッド構成により、パルス間のエネルギー安定性を約1.5%の誤差範囲内で維持できるため、日常運用においてはるに信頼性の高いシステムとなっています。

高精度レーザー応用における冷却性能の評価

効果的な主要性能指標 紫外線レーザー冷却

UVレーザー冷却システムにおいては、その性能を左右するいくつかの重要な要素があります。±0.1度セ氏の温度安定性、キロワット毎平方メートルで測定される熱負荷への対応能力、そして運転中の一定流量の維持が重要です。2023年のNISTの最新の研究によると、この狭い範囲内で温度を安定して維持することで、光学部品の寿命が連続運転時に約40%延長されることが示されています。薄膜太陽電池製造の分野では、5kW/平方メートルを超える熱負荷の場合、流量をリアルタイムで調整できる能動冷却ソリューションが必要になるのが一般的です。また、多くのエンジニアは熱抵抗にも注意深く注目します。ΔT/Qという式は重要な知見を与えてくれます。0.15度セ氏/ワット以下の数値であれば、工業規格に適合した効率的な機器であると考えることが出来ます。

Industry Benchmarks for Thermal Stability and Long-Term System Reliability

UVレーザーの主要メーカーは通常、腐食に強い部品や予備ポンプを組み込むことで、故障間平均動作時間(MTBF)を約10,000時間で評価しています。2024年のLaser Focus Worldの最新レポートによると、高精度レーザー切断作業においては、システム可用性が約98.7%であることがほぼ標準的なベンチマークとされています。約120の異なる装置から得られた実運用データによれば、3,000時間の期間において温度変動をわずか0.2度セ氏以内に抑えられる機械は、標準的な機器と比較してメンテナンス費用が約78%低コストであることが示唆されています。これらの数値は、熱安定性におけるわずかな改善が、産業利用者にとって将来的に大きなコスト削減につながることを明確に示しています。

データインサイト:冷却薄膜処理におけるエネルギー閾値と相転移

リアルタイム監視がペロブスカイト薄膜のフェムト秒アブレーション中に異なる材料応答を明らかにする:

| エネルギー密度 (J/cm²) | 材料応答(冷却あり vs. 冷却なし) |

|---|---|

| 0.5–1.2 | 安定した結晶構造の保持 |

| 1.2–2.0 | 制御されたアモルファス相転移 |

| 2.0 | 回復不能な格子損傷 |

に掲載された研究 先進的な材料 (2022) はアクティブ冷却により不可逆的損傷の閾値が3.2倍向上することを確認した。サーマルイメージングにより、冷却されたシステムはプロセス再現性が90%と、パッシブ冷却の62%を大きく上回ることが確認されている。

よくある質問セクション

UVおよび超高速レーザーシステムにおける熱管理の役割は何ですか?

熱管理はシステムの安定性と効率維持において極めて重要です。特に半導体製造や太陽電池パターニングなどの応用分野では、レーザープロセスの品質や精度に影響を与える温度変動を防ぎます。

なぜそうなるのか 紫外線レーザー冷却 高精度アプリケーションで重要ですか?

紫外線レーザー冷却は、熱レンズ効果の影響を最小限に抑え、焦点スポットを正確に維持し、加工中に材料が劣化するのを防ぐことで、高精度作業に必要な安定性と正確さを確保します。

マイクロチャネルクーラーはレーザーシステムの性能をどのように向上させますか?

マイクロチャネルクーラーは放熱のための表面積を増加させ、熱抵抗を低減し、システムが高熱負荷を効果的に処理できるようにすることで、高技術製造環境でのより優れた安定性と高速応答性を実現します。

紫外線レーザーシステムにおける受動冷却方式の利点は何ですか?

受動冷却方式(例:相変化材料)は、静音かつメンテナンスフリーな運転、エネルギー効率の向上、および従来の冷却方法と比較して電力使用量を大幅に削減できるため、センシティブな環境に最適です。