Znaczenie zarządzania temperaturą w Chłodzenie laserów UV i systemach laserów ultra szybkich

Zrozumienie Chłodzenie laserów UV i jego wpływ na stabilność systemu

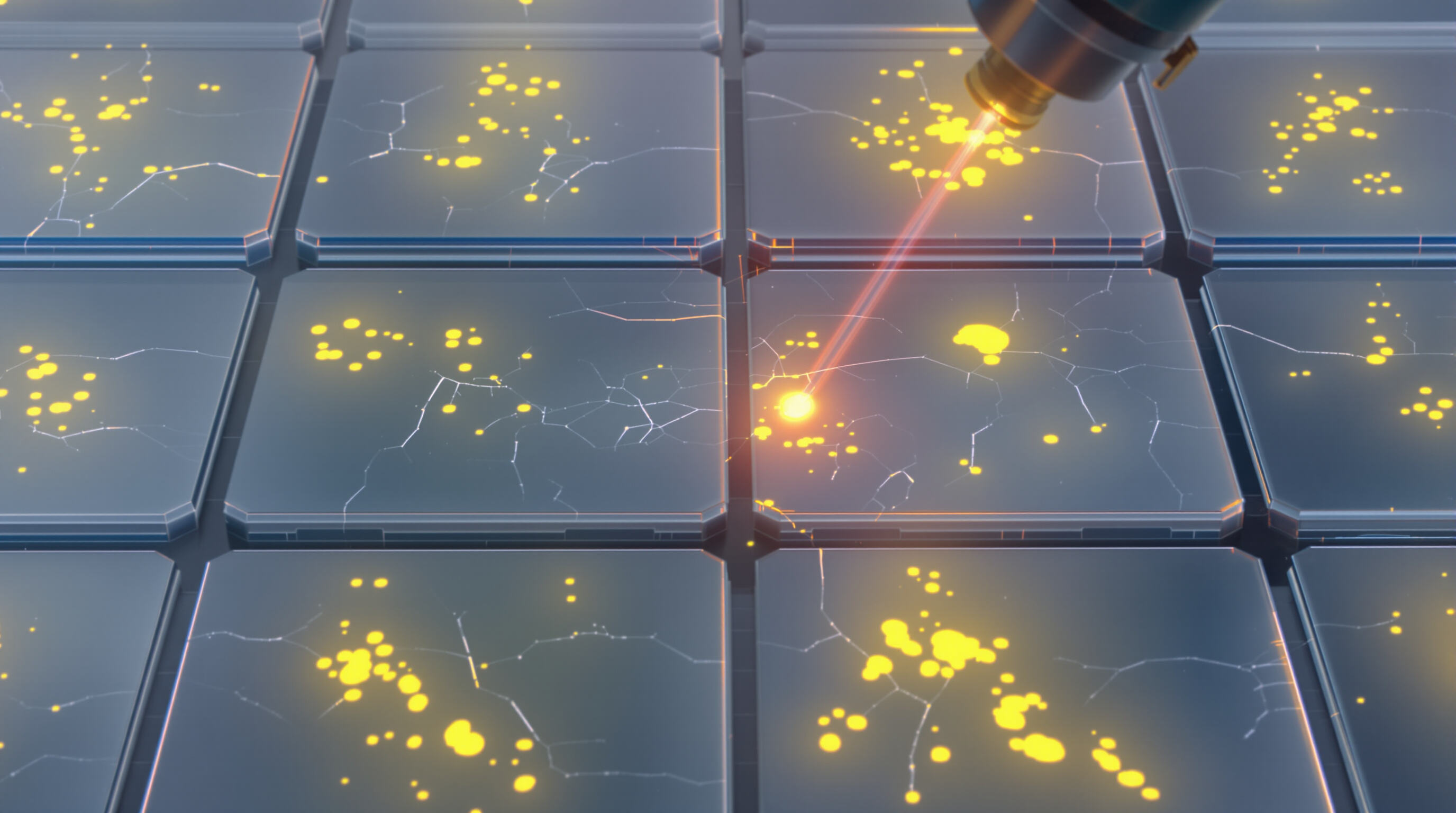

Dobrze zaprojektowany system chłodzenia laserów UV ma kluczowe znaczenie podczas wykonywania operacji o dużej energii. Niewielkie zmiany temperatury mogą znacząco wpływać na jakość wiązki, czasami obniżając ją nawet o 40% w przypadkach, gdzie najważniejsza jest precyzyjna obróbka cięciem. Lepsze rozwiązania chłodzenia skutecznie radzą sobie z tym problemem znanym jako efekt soczewkowania termicznego. Utrzymanie ostrej koncentracji punktu skupienia pozwala uzyskiwać bardzo wąskie tolerancje, poniżej 5 mikronów. Taki poziom wydajności nie jest jedynie pożądany, ale konieczny – zarówno przy produkcji półprzewodników, jak i przy tworzeniu skomplikowanych wzorców na ogniwach fotowoltaicznych, które ostatnio budzą duże zainteresowanie.

Jak precyzyjne sterowanie temperaturą zapobiega stratom energii w wrażliwych materiałach fotowoltaicznych

Komórki słoneczne z perowskitu naprawdę źle znoszą zmiany temperatury. Nawet niewielkie odchylenia poza zakresem ±0,5°C podczas obróbki laserowej mogą powodować trwałe uszkodzenia tych materiałów. Na szczęście nowe systemy chłodzenia laserów UV osiągnęły duże postępy. Systemy te wykorzystują specjalne płyny o zmiennej fazie, które pozwalają osiągnąć niesamowity poziom stabilności poniżej pomiarów milikelwinowych. Dzięki temu pomagają zachować integralność materiałów i osiągać stopień konwersji energii nawet 97% w testach laboratoryjnych z cienkowarstwowymi ogniwami słonecznymi. Dokładność oferowana przez tę technologię stanowi ogromną różnicę. Uniemożliwia powstawanie tych drobnych pęknięć i unika tych nieprzyjemnych zmian fazowych, które występują, gdy niektóre obszary stają się zbyt gorące podczas produkcji.

Rosnące zapotrzebowanie na Chłodzenie laserów UV w zastosowaniach przemysłowych wymagających dużej precyzji

Firmy zajmujące się fotoniką informują o rocznym wzroście o około 28% w zastosowaniu laserów UV do zadań takich jak mikrofrezowanie czy cięcie waferów. Taki wzrost wiąże się z dużą potrzebą nowych rozwiązań chłodzenia. Producenci poszukują obecnie systemów łączących wymienniki ciepła mikrokanalowe z inteligentnymi kontrolami AI, co jest szczególnie istotne w przemyśle lotniczym, gdzie nawet najmniejsze odkształcenie powyżej 0,2 mikrona może zniszczyć części. To samo dotyczy produkcji kropli kwantowych. Linie produkcyjne wymagają reakcji chłodzenia szybszych niż 50 milisekund, w przeciwnym razie delikatne nanostruktury zaczynają się uszkadzać podczas zwiększania skali produkcji.

Wyzwania termiczne w przetwarzaniu laserowym materiałów delikatnych

Analiza akumulacji ciepła w przetwarzaniu laserowym w technologii nanosekundowej cienkowarstwowych ogniw słonecznych

Podczas wykorzystywania laserów femtosekundowych do wzorcowania cienkowarstwowych ogniw słonecznych obserwujemy powstawanie skoków temperatury powyżej 400 stopni Celsjusza w konkretnych punktach. To ciepło powoduje mikroskopijne pęknięcia w materiale, które mogą obniżyć sprawność ogniwa aż o 18 procent, jak wykazano w badaniach opublikowanych w czasopiśmie Nature w 2021 roku. Badania wskazują, że gdy naprężenie termiczne przekracza 1,2 gigapaskala w tych bardzo cienkich warstwach fotowoltaicznych, znacznie przyspiesza degradację materiału. Ten efekt jest szczególnie widoczny w materiałach perowskitowych i znacząco wpływa również na podłoża CIGS. Co najważniejsze, około dwóch trzecich całej tej termicznej degradacji zachodzi tuż po impulsie laserowym, w ciągu jednej milionowej sekundy. Oznacza to, że każdy skuteczny system chłodzenia musi szybko i skutecznie odprowadzać ciepło, ponieważ proces ten wcale nie jest liniowy.

Ablacja chłodna kontra uszkodzenia termiczne: Balansowanie czasu trwania impulsu i skuteczności chłodzenia

Przechodzenie z procesów termicznych na ablację chłodną wymaga bardzo konkretnych parametrów. Impulsy muszą być krótsze niż 500 pikosekund, a system chłodzenia również musi działać szybko, co najmniej 10 stopni Celsjusza na milisekundę. Co się dzieje, jeśli nawet minimalnie zaczekamy? Opóźnienie chłodzenia o zaledwie 2 milisekundy może zwiększyć grubość warstwy przebitej o około 30% w ogniwach krzemowych typu heterojunction. A gdy mamy do czynienia z ogniwami organicznymi, zachowanie właściwego balansu staje się naprawdę istotne. Bilans cieplny powinien pozostać poniżej około 150 dżuli na centymetr kwadratowy, w przeciwnym razie zaczynają się rozkładać łańcuchy polimerowe. Jednocześnie producenci nadal chcą usuwać materiały czysto i precyzyjnie, nie uszkadzając tego, co zostaje na powierzchni.

Studium przypadku: Zapobieganie degradacji materiału podczas wzorcowania ogniw słonecznych dzięki zoptymalizowanemu chłodzeniu

Badania przemysłowe z 2023 roku osiągnęły definicję krawędzi na poziomie 0,9 µm w ogniwach słonecznych typu TOPCon, stosując trzystopniowe podejście do chłodzenia:

- Chłodzenie preimpulsowe : Podłoże ustabilizowane w temperaturze -15°C ±2°

- Wspomaganie gazowe w trakcie procesu : Temperatura strumienia plazmy zmniejszona o 40%

- Gaszenie impulsowe : Strefy wpływu ciepła ograniczone do głębokości <5µm

Niniejszy protokół obniżył gęstość mikropęknięć z 12/mm² do 2,7/mm² przy jednoczesnym utrzymaniu sprawności przepływu laserowego na poziomie 98%, co pokazuje, jak dopasowane zarządzanie temperaturą zapewnia zmienność sprawności mniejszą niż 1% w poszczególnych partiach produkcyjnych.

Zaawansowane technologie chłodzenia dla laserów UV i ultrafast

Chłodnice mikrokanalikowe: Poprawa odprowadzania ciepła w wysokomocnych systemach laserów ultrafast

Projekt chłodnicy mikrokanalowej zapewnia powierzchnię około trzy razy większą niż w przypadku standardowych płyt chłodzących. Oznacza to, że opór termiczny spada do około 0,04 stopnia Celsjusza na wat, umożliwiając tym systemom odprowadzanie strumieni ciepła o mocy do 5 kilowatów. Dla osób pracujących z cienkowarstwowymi materiałami fotowoltaicznymi podczas procesów ablacji ultrafast, taka wydajność chłodzenia pomaga utrzymać stabilność długości fali dokładnie wtedy, gdy jest ona najbardziej potrzebna. Gdy firmy zaczynają integrować te mikroskopijne struktury bezpośrednio w komponentach laserowych, zauważono skrócenie czasu stabilizacji termicznej o około 40%. Szybsze czasy reakcji stanowią ogromną różnicę w środowiskach produkcyjnych, gdzie liczy się precyzja, szczególnie w produkcji półprzewodników i innych zaawansowanych technologicznie liniach produkcyjnych, gdzie nawet niewielkie wahania temperatury mogą zniszczyć całe partie produktu.

Rozwiązania chłodzenia pasywnego dla kompaktowych i przenośnych zestawów laserów UV

Nowe materiały zmieniające fazę (PCM), które przechowują ponad 250 dżuli na gram, pozwalają na ciche i niezawodne działanie systemów UV na stole laboratoryjnym bez konieczności regularnej konserwacji. Wersje na bazie parafiny utrzymują diody laserowe w okolicach ich optymalnej temperatury wynoszącej 22 stopnie Celsjusza, pozostając w granicach pół stopnia przez nawet osiem godzin, nawet po odłączeniu od zasilania. Taka stabilność czyni je idealnym rozwiązaniem do analizy uszkodzeń półprzewodników wewnątrz nadwrażliwych środowisk czystych, gdzie wibracje mogą zniszczyć wszystko. Te pasywne metody chłodzenia zmniejszają zużycie energii elektrycznej o około dwie trzecie w porównaniu do tradycyjnych metod chłodzenia wymuszonego. Ponadto całkowicie eliminują problemy ze zmiennością wiązki spowodowaną wibracjami pochodzącymi od wentylatorów lub innych ruchomych części systemu.

Inteligentna regulacja temperatury: Integracja czujników w czasie rzeczywistym i układów kontroli z ujemnym sprzężeniem zwrotnym

Współczesne systemy chłodzenia laserów UV opierają się na pirometrach wielospektralnych, które pobierają próbki z częstotliwością około 100 Hz w dwunastu różnych punktach monitorowania w całym systemie. Systemy te wykorzystują algorytmy uczenia maszynowego do przetwarzania całej tej informacji, co pozwala im wykrywać oznaki niesterpowanej reakcji termicznej około 800 milisekund przed przekroczeniem jakiegokolwiek rzeczywistego progu. W razie potrzeby system dokonuje automatycznych korekt przepływu cieczy chłodzącej z niezwykłą precyzją, z dokładnością do zaledwie 0,1 stopnia Celsjusza. To, co zaobserwowaliśmy, jest naprawdę niezwykłe – te systemy zamknięte zredukowały problemy związane z soczewkowaniem termicznym o około 90 procent podczas wykonywania zadań mikroobróbki na poziomie femtosekundowym związanych z polimerami fotowoltaicznymi. Dla tych, którzy pracują w środowiskach produkcji o wysokiej objętości, konfiguracje hybrydowe łączące tradycyjne chłodzenie termoelektryczne z inteligentną analizą predykcyjną pomagają utrzymać stabilność energii między impulsami w granicach około 1,5% odchylenia, co czyni te systemy znacznie bardziej niezawodnymi w codziennych operacjach.

Ocena wydajności chłodzenia w zastosowaniach laserowych o wysokiej precyzji

Kluczowe wskaźniki wydajności dla skutecznego Chłodzenie laserów UV

W przypadku systemów chłodzenia laserów UV istnieje kilka kluczowych czynników wpływających na ich skuteczność działania. Stabilność temperatury na poziomie plus-minus 0,1 stopnia Celsjusza jest równie ważna, jak zdolność systemu do radzenia sobie z obciążeniami cieplnymi mierzonymi w kilowatach na metr kwadratowy oraz utrzymanie stałych prędkości przepływu podczas pracy. Najnowsze badania przeprowadzone przez NIST w 2023 roku wykazały, że utrzymanie temperatury w tym wąskim zakresie może przedłużyć żywotność komponentów optycznych o około 40% podczas pracy ciągłej. W przemyśle produkcji cienkowarstwowych ogniw fotowoltaicznych, wartości przekraczające 5 kW na metr kwadratowy zazwyczaj oznaczają konieczność zastosowania aktywnych rozwiązań chłodniczych, które dynamicznie dostosowują prędkości przepływu. Inżynierowie zwracają również uwagę na opór termiczny. Wzór, w którym delta T dzielona przez Q daje istotne informacje, a wartość poniżej 0,15 stopnia Celsjusza na wat wskazuje zazwyczaj na sprzęt spełniający przemysłowe standardy wydajności.

Standardy Branżowe dotyczące Stabilności Termicznej i Długoterminowej Niezawodności Systemów

Wiodący producenci laserów UV zazwyczaj szacują czas między awariami swoich systemów chłodzenia na około 10 000 godzin, osiągając to dzięki zastosowaniu pomp zapasowych oraz części odpornych na korozję. Zgodnie z najnowszym raportem Laser Focus World z 2024 roku, większość ekspertów uznała dostępność systemu na poziomie około 98,7% za właściwie standardowy punkt odniesienia dla operacji cięcia laserem o wysokiej precyzji. Analizując rzeczywiste dane z około 120 różnych konfiguracji, stwierdzono, że maszyny potrafiące utrzymać wahania temperatury w granicach zaledwie 0,2 stopnia Celsjusza przez okres 3000 godzin generują koszty utrzymaniowe średnio o około 78% niższe niż w przypadku standardowego sprzętu. Te liczby wyraźnie pokazują, jak niewielkie usprawnienia stabilności termicznej mogą przekładać się na znaczące oszczędności w przyszłości dla użytkowników przemysłowych.

Spostrzeżenia na podstawie danych: progi energetyczne i przejścia fazowe w procesowaniu cienkich warstw chłodzonych

Monitorowanie w czasie rzeczywistym ujawnia odmienne reakcje materiału podczas ablacji femtosekundowej warstw perowskitu:

| Gęstość energii (J/cm²) | Reakcja materiału (chłodzony kontra niechłodzony) |

|---|---|

| 0.5–1.2 | Utrzymanie stabilnej struktury krystalicznej |

| 1.2–2.0 | Kontrolowana transformacja do fazy amorficznej |

| 2.0 | Nienaprawialne uszkodzenie sieci krystalicznej |

Badania opublikowane w Zaawansowane materiały (2022) stwierdziło, że aktywne chłodzenie zwiększa próg uszkodzeń nieodwracalnych 3,2-krotnie. Obrazowanie termiczne potwierdza, że systemy chłodzone osiągają 90% powtarzalność procesu, znacznie lepiej niż 62% powtarzalności układów z chłodzeniem pasywnym.

Sekcja FAQ

Jaka jest rola zarządzania temperaturą w systemach laserów UV i ultrafast?

Zarządzanie temperaturą jest kluczowe dla utrzymania stabilności i wydajności systemu. Zapobiega fluktuacjom temperatury, które mogą wpływać na jakość i precyzję procesów laserowych, szczególnie w zastosowaniach takich jak produkcja półprzewodników czy wzorcowanie ogniw słonecznych.

Dlaczego? Chłodzenie laserów UV istotne w zastosowaniach wysokiej precyzji?

Chłodzenie laserów UV zapewnia stabilność i dokładność niezbędne do wykonywania zadań o wysokiej precyzji, minimalizując skutki efektu soczewkowania termicznego, utrzymując ciasne plamy ogniskowania oraz zapobiegając degradacji materiału podczas obróbki.

W jaki sposób chłodnice mikrokanalne poprawiają wydajność systemów laserowych?

Chłodnice mikrokanalne zwiększają powierzchnię do odprowadzania ciepła, zmniejszając opór termiczny i umożliwiając systemom skuteczne radzenie sobie z dużymi obciążeniami cieplnymi, co przekłada się na lepszą stabilność i szybsze czasy reakcji w środowiskach produkcji zaawansowanej technologii.

Jakie zalety oferują rozwiązania chłodzenia pasywnego dla systemów laserów UV?

Pasywne rozwiązania chłodzenia, takie jak materiały zmieniające fazę, oferują pracę cichą i bezobsługową, poprawiają efektywność energetyczną oraz znacznie zmniejszają zużycie energii elektrycznej w porównaniu z tradycyjnymi metodami chłodzenia, co czyni je idealnym wyborem dla wrażliwych środowisk.

Spis treści

- Znaczenie zarządzania temperaturą w Chłodzenie laserów UV i systemach laserów ultra szybkich

-

Wyzwania termiczne w przetwarzaniu laserowym materiałów delikatnych

- Analiza akumulacji ciepła w przetwarzaniu laserowym w technologii nanosekundowej cienkowarstwowych ogniw słonecznych

- Ablacja chłodna kontra uszkodzenia termiczne: Balansowanie czasu trwania impulsu i skuteczności chłodzenia

- Studium przypadku: Zapobieganie degradacji materiału podczas wzorcowania ogniw słonecznych dzięki zoptymalizowanemu chłodzeniu

-

Zaawansowane technologie chłodzenia dla laserów UV i ultrafast

- Chłodnice mikrokanalikowe: Poprawa odprowadzania ciepła w wysokomocnych systemach laserów ultrafast

- Rozwiązania chłodzenia pasywnego dla kompaktowych i przenośnych zestawów laserów UV

- Inteligentna regulacja temperatury: Integracja czujników w czasie rzeczywistym i układów kontroli z ujemnym sprzężeniem zwrotnym

- Ocena wydajności chłodzenia w zastosowaniach laserowych o wysokiej precyzji

-

Sekcja FAQ

- Jaka jest rola zarządzania temperaturą w systemach laserów UV i ultrafast?

- Dlaczego? Chłodzenie laserów UV istotne w zastosowaniach wysokiej precyzji?

- W jaki sposób chłodnice mikrokanalne poprawiają wydajność systemów laserowych?

- Jakie zalety oferują rozwiązania chłodzenia pasywnego dla systemów laserów UV?