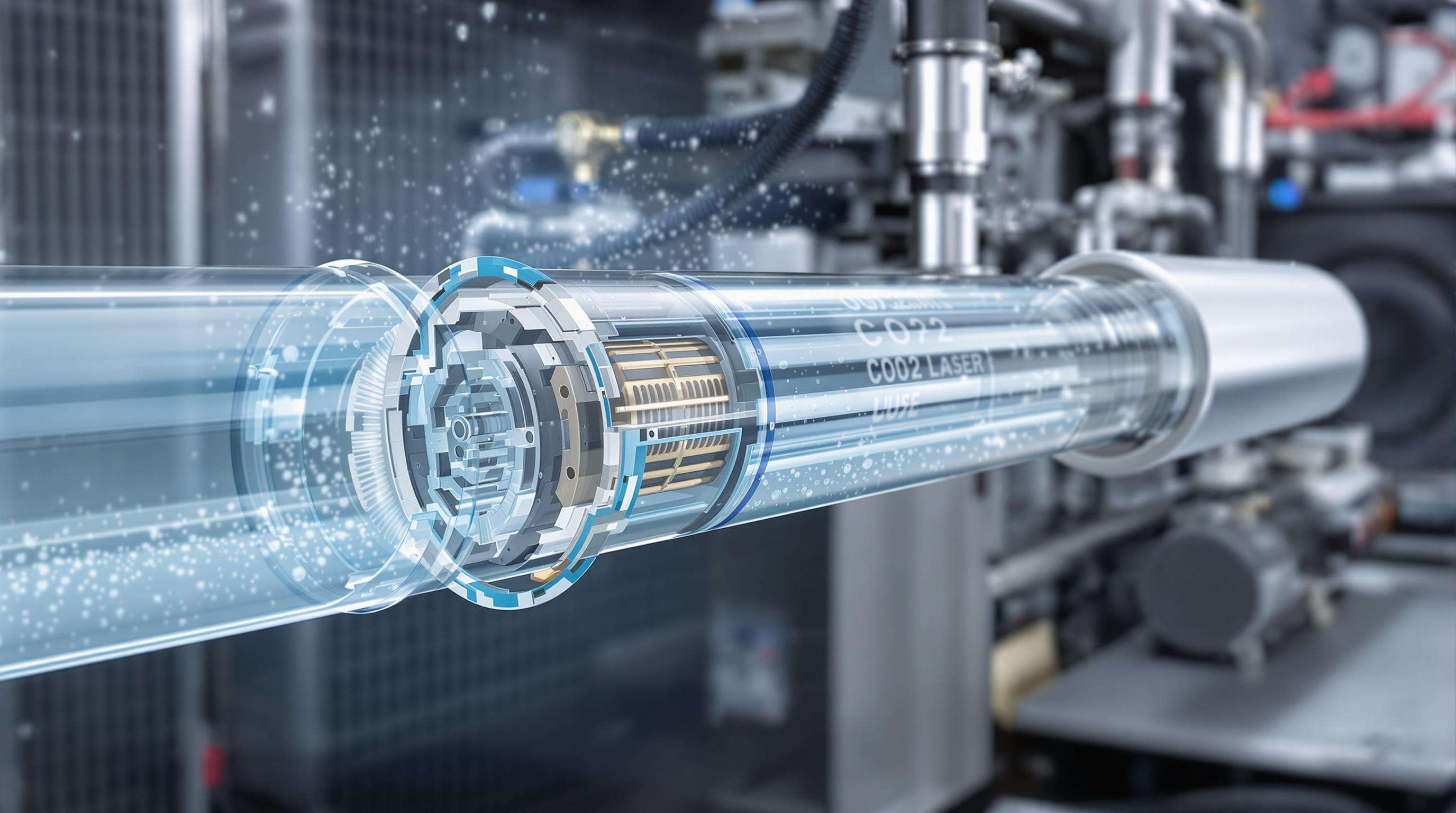

Mechanismy přenosu tepla při chlazení laserové trubice

Teplo generované CO2 lasery je odváděno vodním chladičem prostřednictvím vedení a proudění. Uzavřený okruh vody odvádí tepelnou energii z křemenného pláště laserové trubice, aby podpořil optimální pohyblivost elektronů ve směsi plynů. Poté je energie předávána přes výměník tepla chladiče do venkovního vzduchu pomocí chladicích látek s výkonem přenosu tepla 400–600 W/m²K. (Re– 寒 2000) Laminární proudění tekutiny zabraňuje vzniku mikrobublin ve světlosti, které by mohly rušit laserovou optiku.

Přímý vliv teploty vody na účinnost generace fotonů

Účinnost hradlovacího procesu CO, laserová trubice se snižuje o 0,8 %/°C více po 20 °C. Hustota elektronů v plazmovým výboji je přímo ovlivněna teplotou chladicí kapaliny - doba rotační relaxace molekul dusíku je při 25 °C asi o 12 % kratší než při 18 °C. Tato nesouladnost snížila účinnost laserování, takže k dosažení stejného výstupu paprsku je potřeba o 3-5 % vyšší RF výkon.

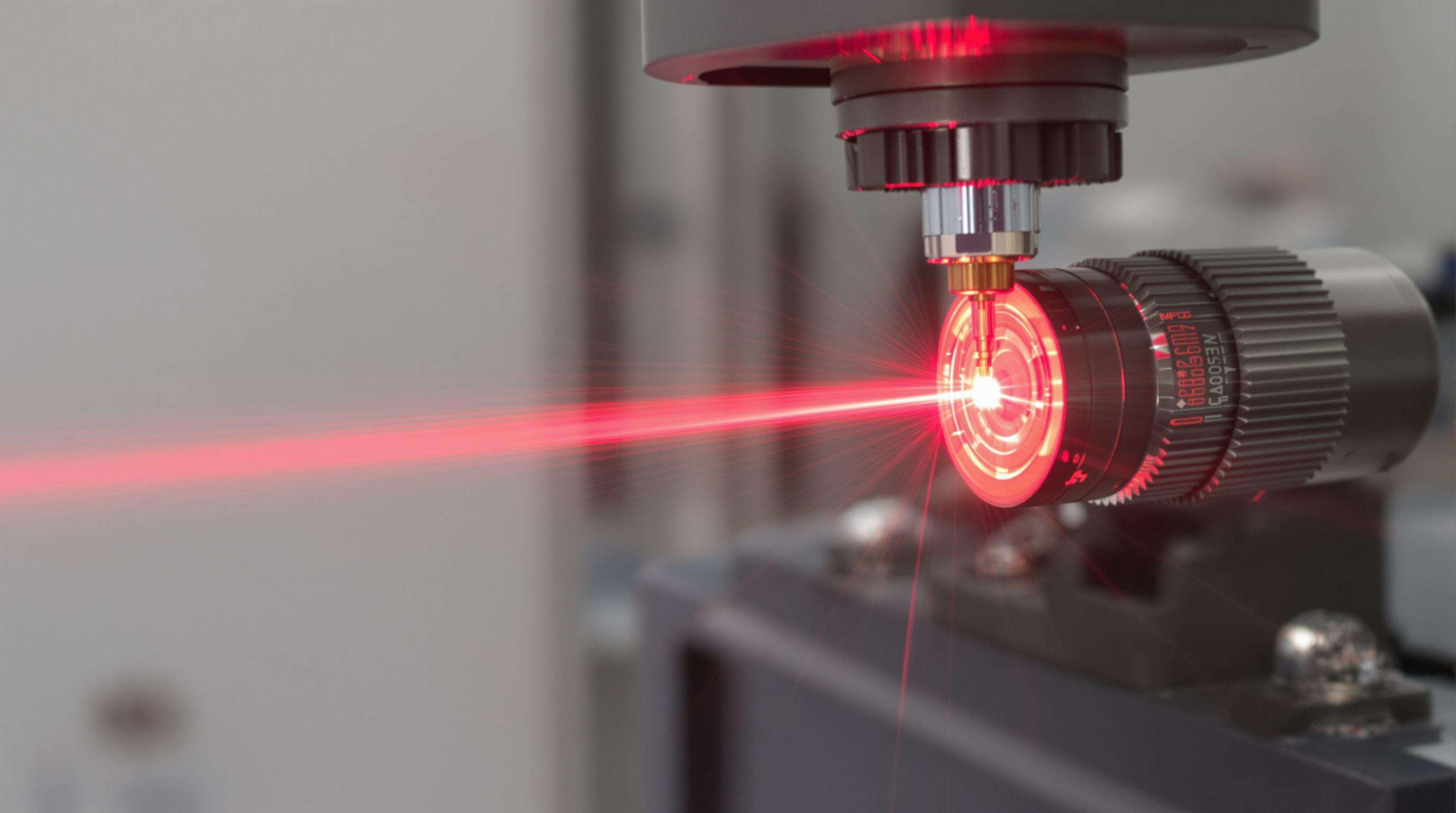

Průmyslový paradox: Systémy vysoké přesnosti s teplotní citlivostí

Ačkoli laser je extrémně přesným řezacím nástrojem s přesností v řádu mikronů, CO2 laser může být ovlivněn variací teploty chladiva ±1,5 °C. Tepelné čočkování v německém okně zvyšuje touto vychýlení paprsku o 0,25 mrad na každé 2 °C nárůstu teploty, ale niklové elektrody jsou náchylné k rostoucímu bodovému korozi nad 23 °C; citlivost se částečně projevuje proto, že generování fotonů na vlnové délce 10,6 μm vyžaduje přesnost při vibračních přechodech molekul CO2 - přechodech, které jsou rušeny tepelnými srážkami s energetickými hodnotami vyššími než 220 kJ mol-1 aktivačního prahu.

Průmyslem ověřený provozní rozsah 20 °C až 25 °C

Udržování chladiva v rozmezí 20 °C až 25 °C zajistí maximální účinnost generování fotonů a minimalizuje degradaci trubice. Provoz mimo tyto limity urychluje erozi elektrod a zavádí nestabilitu paprsku, což přímo podkopává rozlišovací schopnost gravírování a schopnost průniku do materiálu v systémech CO laserů.

Důsledky odchylky ±2°C od ideálních podmínek

Odchylka 2°C od ideální chladicí hranice ohrožuje kritické procesy. Při 27°C dochází k tepelnému lomu, který deformuje kolineaci paprsku až o 15 %, zatímco provoz při 18 °C hrozí elektrickými nebezpečími souvisejícími s kondenzací. Tyto odchylky obvykle vyžadují kompenzační úpravy výkonu o 5–15 %, čímž se zvyšují provozní náklady a urychluje se únava optických komponent.

Případová studie: Snížení výkonu o 27 % při teplotě chladicí kapaliny 28 °C

Dokumentované testy odhalily pokles provozního výkonu o 27 %, když chladiče umožnily teplotu chladicí kapaliny 28 °C. Po 6 hodinách nepřetržitého řezání akrylu vyžadovala tepelná deformace korekci ohniskové vzdálenosti o 0,25 mm, aby byla zachována přesnost – což odpovídá ztrátě 19μm detailů gravírování.

Tepelný lomový efekt na kolineaci paprsku

Zvýšené teploty chladicí kapaliny způsobují tepelné čočkování v CO2 laserové optice, čímž dochází k deformaci kolimace paprsku o 0,12–0,25 mm/m na každé 3 °C nárůstu nad 25 °C. Tato změna indexu lomu vytváří odchylky ohniska přesahující 1,5 % u výkonných systémů, což přímo souvisí se změnou vlnové délky a sníženou přesností řezání.

Degradace elektrod při zvýšených teplotách

Laserové trubice s RF buzením provozované nad 27 °C vykazují urychlené opotřebení elektrod, přičemž niklové povrchy vykazují 40% nárůst rychlosti oxidace. Mikroskopická analýza odhalila koncentrované výbrusy v blízkosti oblastí s vysokým proudem, čímž se snížila rovnoměrnost výboje o 15–22 % během 500 provozních hodin.

Ztráty přeměny energie v přehřátých RF buzicích systémech

Přehřívání v RF napájecích zdrojích snižuje účinnost přeměny energie o 0,8–1,2 % na každý stupeň Celsia nad 25 °C, což odpovídá ztrátě 12–18 kW za hodinu v 15 kW laserových systémech. Termovizní snímání ukazuje, že 65 % odpadního tepla se soustředí do tyristorych bloků, čímž se zvyšuje impedance a vznikají nesoulady, které snižují špičkový výkon až o 27 % během nepřetržitého provozu.

Příklad z praxe: Změny hladkosti hran během cyklování chladiče

Laserové systémy, které pracují mimo rozsah tepelné stability ±0,5 °C, vykazují měřitelné zhoršení kvality. Studie 40W CO² laserů řezajících 3mm akrylát odhalila 12% nárůst drsnosti hran během restartovacích cyklů chladiče. K tomu dochází proto, že tepelná expanze v laserové trubici mění ohniskovou vzdálenost paprsku až o 15 mikronů.

Změny interakce materiálu s dynamickými vlastnostmi paprsku

Proměnlivé teploty chladicí kapaliny způsobují posuv vlnové délky u CO laserů (rozsah 9,3–10,6 μm), čímž se mění míra absorpce materiálu. U řezání nerezové oceli způsobují kolísání ±1,5 °C nekonzistence šířky řezu o 0,2 mm kvůli změnám prahových hodnot tvorby plazmy.

Zásadní význam stability teploty ±0,5 °C

Údržba stabilita teploty ±0,5 °C v chladičích CO2 laserů přímo určuje konzistenci generování fotonů. Pokročilé systémy využívají dvojité PID regulátory k potlačení kolísání tepelného zatížení během nepřetržitého provozu laseru.

Požadavky na průtok pro různé výkonové třídy laserů

| Laserový výkon (W) | Minimální průtok (L/min) | Tlakové požadavky (bar) |

|---|---|---|

| 80-150 | 2-4 | 1.2-1.8 |

| 150-300 | 5-7 | 2.0-2.5 |

| 300+ | 8-12 | 3.0-4.0 |

Lazery s vysokým výkonem (300W+) vyžadují turbovaná odstředivá čerpadla pro udržení laminárního proudění při 12 L/min a zabránění kavitaci během rychlého cyklování výkonu.

Srovnání: Tradiční a kaskádové chladicí systémy

Kaskádové chladicí systémy dosahují 40 % vyšší teplotní stability než jednostupňové jednotky v prostředí s teplotou 40 °C. Zatímco tradiční DX chladiče pracují s účinností 2,8–3,5 kW/ton, kaskádové systémy udržují účinnost 1,9–2,3 kW/ton díky dvěma chladicím okruhům.

PID algoritmy pro reálné kompenzování teploty

Proporcionálně-integračně-derivační (PID) algoritmy umožňují přesnou tepelnou regulaci tím, že dynamicky upravují výstup chladiče v reakci na zpětnou vazbu z teplotních senzorů v reálném čase. Studie potvrzují, že PID systémy udržují teplotu vody v rozmezí ±0,25 °C, i během náhlých výkyvů výkonu laseru.

Prediktivní chlazení na základě analýzy řezných parametrů

Moderní chladiče využívají strojové učení k předpovídání tepelných zátěží ještě před jejich vznikem, a to prostřednictvím analýzy plánovaných řezných parametrů. Při terénních testech tato metoda snížila výkyvy teploty o 63 % během složitých gravírovacích prací.

Vícezónové chladicí systémy pro výkonné lasery

Systémy vysokovýkonových laserů (150W) používají segmentované chladicí okruhy k řešení nerovnoměrného rozložení tepla podél prodloužených trubek. Nezávislé teplotní senzory a regulátory průtoku zaměřují konkrétní zóny, čímž se zabrání lokálním horkým místům.

Automatické monitorování: Umístění průtokových senzorů a termočlánků

Neustálé sledování průtokových rychlostí chladiva a teplotních gradientů zajišťuje optimální výkon. Průtokové senzory strategicky umístěné v výtlačných potrubích čerpadel poskytují aktuální údaje o účinnosti cirkulace, a to v souladu s uznávanými průmyslovými směrnicemi pro chladicí systémy.

Plán preventivní údržby pro roční stabilitu

Plán preventivní údržby, který řeší sezónní výzvy, zahrnuje čtvrtletní kontroly čerpadel a pololetní analýzu kvality chladiva. Systémy, které podstoupí roční odstraňování vodního kamene z výměníků tepla, vykazují o 40 % méně tepelných vypnutí.

Sekce Často kladené otázky

Jaký je ideální teplotní rozsah pro provoz CO2 laseru?

Ideální teplotní rozsah pro provoz CO2 laseru je mezi 20 °C a 25 °C, aby byla zajištěna maximální účinnost generování fotonů.

Co se stane, pokud se teplota chladicí kapaliny odchýlí mimo ideální rozsah?

Pokud se teplota chladicí kapaliny odchýlí mimo ideální rozsah, může to vést k tepelné čočkové deformaci, zvýšeným provozním nákladům, opotřebení elektrod a snížení přesnosti řezání.

Jak pomáhají PID algoritmy v chladicích systémech laserů?

PID algoritmy pomáhají udržovat přesnou teplotní kontrolu tím, že dynamicky upravují výstupy chladiče na základě reálné tepelné zpětné vazby a zajišťují stabilitu v rozmezí ±0,25 °C.

Jaká je důležitost udržování teplotní stability ±0,5 °C?

Udržování teplotní stability ±0,5 °C je klíčové pro stálou generaci fotonů, zabránění deformaci svazku a vyhnutí se vzniku kráterů na elektrodách.

Jak ovlivňuje vysoká teplota chladicí kapaliny účinnost laseru?

Vysoké teploty chladicí kapaliny mohou způsobit tepelné čočkování, urychlit opotřebení elektrod a snížit účinnost přeměny energie, což vede ke snížení výkonu laseru.

Obsah

- Mechanismy přenosu tepla při chlazení laserové trubice

- Přímý vliv teploty vody na účinnost generace fotonů

- Průmyslový paradox: Systémy vysoké přesnosti s teplotní citlivostí

- Průmyslem ověřený provozní rozsah 20 °C až 25 °C

- Důsledky odchylky ±2°C od ideálních podmínek

- Případová studie: Snížení výkonu o 27 % při teplotě chladicí kapaliny 28 °C

- Tepelný lomový efekt na kolineaci paprsku

- Degradace elektrod při zvýšených teplotách

- Ztráty přeměny energie v přehřátých RF buzicích systémech

- Příklad z praxe: Změny hladkosti hran během cyklování chladiče

- Změny interakce materiálu s dynamickými vlastnostmi paprsku

- Zásadní význam stability teploty ±0,5 °C

- Požadavky na průtok pro různé výkonové třídy laserů

- Srovnání: Tradiční a kaskádové chladicí systémy

- PID algoritmy pro reálné kompenzování teploty

- Prediktivní chlazení na základě analýzy řezných parametrů

- Vícezónové chladicí systémy pro výkonné lasery

- Automatické monitorování: Umístění průtokových senzorů a termočlánků

- Plán preventivní údržby pro roční stabilitu

-

Sekce Často kladené otázky

- Jaký je ideální teplotní rozsah pro provoz CO2 laseru?

- Co se stane, pokud se teplota chladicí kapaliny odchýlí mimo ideální rozsah?

- Jak pomáhají PID algoritmy v chladicích systémech laserů?

- Jaká je důležitost udržování teplotní stability ±0,5 °C?

- Jak ovlivňuje vysoká teplota chladicí kapaliny účinnost laseru?