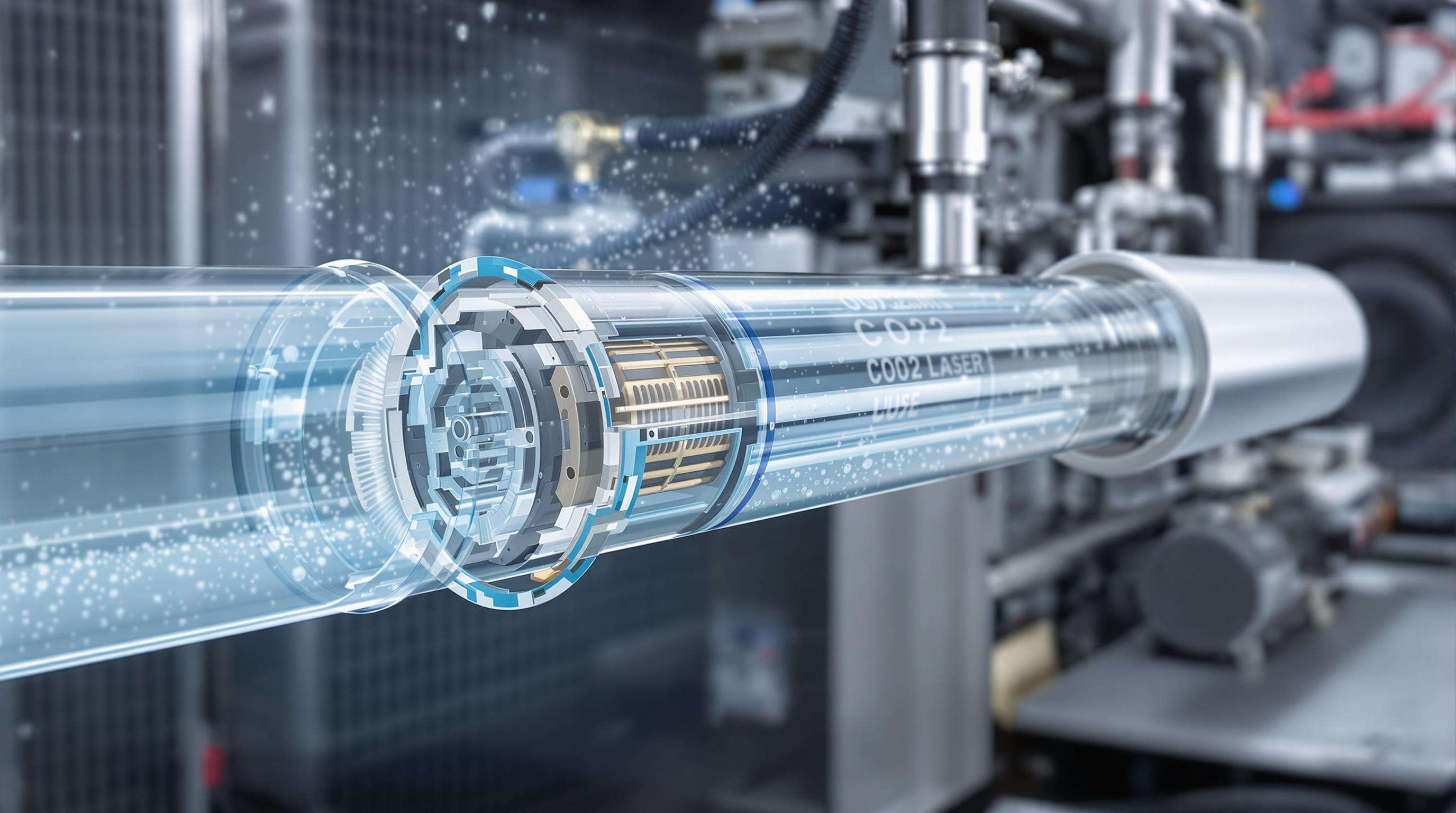

مکانیسمهای انتقال حرارت در خنککنندگی لوله لیزر

گرمای اتلافی لیزرهای CO2 از طریق خنککاری هدایتی و همرفتی با استفاده از یک چیلر آبی خارج میشود. یک مدار آبی بسته، انرژی گرمایی را از پوشش کوارتز لوله لیزر دور میکند تا حرکت الکترونی مناسب در مخلوط گازی را حمایت کند. سپس انرژی از مبدل حرارتی چیلر به هوای محیط انتقال مییابد، که این انتقال با استفاده از مواد خنککننده تغییر فازی انجام میشود که میتوانند عملکرد انتقال حرارتی 400-600 وات/متر مربع/کلوین را فراهم کنند. (Re– 2000) جریان آرام سیال از تشکیل حبابهای ریز در لومین جلوگیری میکند که میتواند بهینگی نوری لیزر را مختل کند.

تاثیر مستقیم دمای آب بر کارایی تولید فوتون

کارایی فرآیند گیتینگ در لوله لیزر CO، با افزایش دما بیش از 20°C به میزان 0.8% در هر درجه کاهش مییابد. چگالی الکترونها در تخلیه پلاسما به طور مستقیم تحت تاثیر دمای سیال خنککننده قرار دارد - زمانهای آرامسازی چرخشی برای مولکولهای نیتروژن در دمای 25°C حدوداً 12% کوتاهتر از دمای 18°C است. این عدم تطابق باعث کاهش کارایی لیزر شده است، به طوری که افزایش 3-5% در توان RF برای دستیابی به خروجی پرتویی معادل مورد استفاده قرار میگیرد.

پارادوکس صنعتی: سیستمهای با دقت بالا با حساسیت به دما

اگرچه لیزر یک برشدهنده بسیار دقیق در محدوده میکرون است، اما لیزر CO2 میتواند تحت تأثیر تغییرات دمایی ±1.5°C در سیستم خنککننده قرار گیرد. اثرات عدسی گرمایی در پنجرههای خروجی ژرمانیومی، واگرایی بیشتر باریکه را به میزان 0.25 میلیرادیان به ازای هر 2 درجه افزایش دما ایجاد میکند، اما الکترودهای نیکلی در دماهای بالای 23°C دچار خوردگی گودیدگی (Pitting Corrosion) میشوند؛ این حساسیت تا حدی ناشی از این است که تولید فوتونهای 10.6 μm نیازمند دقت در انتقالات ارتعاشی مولکولهای CO2 است که این ارتعاشات توسط برخوردهای گرمایی با مقادیر انرژیی بیشتر از آستانه فعالسازی 220 kJ mol-1 مختل میشوند.

دامنه دمایی عملیاتی 20 تا 25 درجه سانتیگراد تأیید شده توسط صنعت

نگه داشتن مایع خنککننده در محدوده دمایی 20 تا 25 درجه سانتیگراد، حداکثر بهرهوری در تولید فوتون و حداقل فرسایش لوله را تضمین میکند. عملیات خارج از این محدوده، فرسایش الکترودها را تسریع کرده و ناپایداری باریکه را ایجاد میکند که بهطور مستقیم دقت حکاکی و قابلیت نفوذ در مواد را در سیستمهای لیزری CO₂ کاهش میدهد.

پیامدهای انحراف ±2 درجهای از شرایط ایدهآل

انحراف 2 درجهای از آستانهی ایدهآل خنککننده، فرآیندهای حیاتی را تحت تأثیر قرار میدهد. در دمای 27 درجه سانتیگراد، لنز حرارتی تا 15% باعث اعوجاج هممحوری پرتو میشود، در حالی که کارکرد در دمای 18 درجه سانتیگراد خطرات الکتریکی ناشی از تقطیر را به همراه دارد. این انحرافات معمولاً نیازمند تغییرات جبرانی در میزان توان به میزان 5 تا 15% هستند که منجر به افزایش هزینههای عملیاتی و خستگی زودهنگام اجزای نوری میشود.

مطالعه موردی: کاهش 27%ی توان در دمای 28 درجه سانتیگراد مایع خنککننده

تستهای مستندسازی شده نشان دادند که با اجازه دادن به دمای مایع خنککننده 28 درجه سانتیگراد، توان عملیاتی به میزان 27% کاهش یافت. پس از 6 ساعت برش مداوم آکریلیک، اعوجاج حرارتی نیازمند تصحیح طول کانونی به میزان 0.25 میلیمتر بود تا دقت حفظ شود—که معادل از دست دادن جزئیات 19 میکرونی در حکاکی است.

اثر لنز حرارتی بر هممحوری پرتو

دمای بالای مایع خنککننده باعث عدسیشدن حرارتی در اپتیک لیزر CO2 میشود و باعث اعوجاج هممحوری پرتو میشود، بهطوریکه به ازای هر 3 درجه سانتیگراد افزایش دما بالای 25 درجه سانتیگراد، این انحراف 0.12 تا 0.25 میلیمتر در متر است. این تغییر در ضریب شکست منجر به انحراف نقطه کانونی میشود که در سیستمهای توان بالا این مقدار بیش از 1.5 درصد است و بهخوبی با جابهجایی طول موج و کاهش دقت برش همبستگی دارد.

الگوهای تخریب الکترود در دماهای بالا

لولههای لیزری با تحریک RF که در دمای بالای 27 درجه سانتیگراد کار میکنند، نشان از سایش سریعتر الکترود دارند، بهطوریکه سطوحی که با نیکل اندود شدهاند نرخ اکسیداسیونی 40 درصدی بیشتری دارند. تحلیل میکروسکوپی الگوهای خوردگی را در نزدیکی مناطق با جریان بالا شناسایی میکند که باعث کاهش یکنواختی تخلیه به میزان 15 تا 22 درصد در طول 500 ساعت کارکرد میشود.

تلفات تبدیل انرژی در سیستمهای تحریک RF گرمشده

گرمای بیش از حد در منابع تغذیه RF، باعث کاهش راندمان تبدیل انرژی به میزان 0.8-1.2 درصد در هر درجه سانتیگراد بالای 25 درجه سانتیگراد میشود، که معادل 12-18 کیلووات انرژی اتلافی در ساعت در سیستمهای لیزری 15 کیلوواتی است. تصویربرداری حرارتی نشان میدهد که 65 درصد از گرمای اتلافی در بانکهای تریستور متمرکز میشود، که این امر باعث افزایش ناهمخوانی امپدانس میشود و در نتیجه توان خروجی اوج را تا 27 درصد در حین عملکرد مداوم کاهش میدهد.

مثال واقعی: تغییرات صافی لبه در حین چرخههای خنککننده

سیستمهای لیزری که در شرایط ثبات حرارتی ±0.5 درجه سانتیگراد کار نمیکنند، دارای کاهش قابل اندازهگیری در کیفیت هستند. یک مطالعه روی لیزرهای CO 40 واتی که آکریلیک 3 میلیمتری را برش میزنند، نشان داد که در حین راهاندازی مجدد خنککننده، زبری لبه تا 12 درصد افزایش مییابد. این امر به دلیل انبساط حرارتی در لوله لیزری رخ میدهد که طول کانونی پرتو را تا 15 میکرون تغییر میدهد.

تغییرات تعامل با مواد با مشخصههای پرتوی متغیر

دماهای متفاوت سیال خنککننده باعث تغییر طول موج در لیزرهای CO₂ (در محدوده 9.3-10.6 میکرومتر) شده و نرخ جذب مواد را تغییر میدهد. در برش فولاد ضدزنگ، نوسانات ±1.5 درجه سانتیگراد منجر به ناهمواریهایی به میزان 0.2 میلیمتر در عرض شیار میشود، به دلیل تغییر در آستانه تشکیل پلاسما.

اهمیت حیاتی ثبات دمایی ±0.5 درجه سانتیگراد

حفظ ثبات دمایی ±0.5 درجه سانتیگراد در چیلرهای لیزر CO₂ به طور مستقیم سازگاری تولید فوتون را تعیین میکند. سیستمهای پیشرفته از کنترلرهای PID دوگانه استفاده میکنند تا نوسانات بار حرمالی را در طول کارکرد مداوم لیزر خنثی کنند.

نیازمندیهای دبی جریان برای کلاسهای مختلف توان لیزری

| توان لیزر (وات) | حداقل دبی جریان (لیتر/دقیقه) | نیازمندیهای فشار (بار) |

|---|---|---|

| 80-150 | 2-4 | 1.2-1.8 |

| 150-300 | 5-7 | 2.0-2.5 |

| 300+ | 8-12 | 3.0-4.0 |

لیزرهای توان بالا (300 وات به بالا) نیازمند پمپهای گریز از مرکز توربوشارژ شده دارند برای حفظ جریان لایهای در 12 لیتر/دقیقه، از کاویتاسیون در حین چرخههای سریع توان جلوگیری میکند.

مقایسه: سیستمهای تهویه سنتی در مقابل سیستمهای تهویه ترتیبی

سیستمهای تهویه ترتیبی به دست میآورند ثبات دمایی 40% بیشتر نسبت به واحدهای تکمرحلهای در شرایط دمای محیط 40 درجه سانتیگراد. در حالی که چیلرهای سنتی DX در محدوده 2.8-3.5 کیلووات/تن کار میکنند، سیستمهای ترتیبی بازدهی را در محدوده 1.9-2.3 کیلووات/تن از طریق مدارهای دوگانه تبرید حفظ میکنند.

الگوریتمهای PID برای جبرانسازی حرارتی بهروز

الگوریتمهای تناسبی-انتگرالی-مشتق (PID) تنظیم دقیق دمایی را از طریق تنظیم پویای خروجی چیلرها بر اساس بازخورد دمایی بهروز فراهم میکنند. تحقیقات تأیید میکنند که سیستمهای PID دمای آب را حتی در هنگام افزایش ناگهانی توان لیزر در محدوده ±0.25 درجه سانتیگراد حفظ میکنند.

سرمایش پیشبینیکننده مبتنی بر تحلیل پارامترهای برش

چیلرهای مدرن از یادگیری ماشینی برای پیشبینی بارهای حرارتی قبل از وقوع آنها استفاده میکنند، این کار با تحلیل پارامترهای برش برنامهریزیشده انجام میشود. در آزمایشهای میدانی، این رویکرد باعث کاهش 63٪ی نوسانات دما در طول کارهای حکاکی پیچیده شد.

سیستمهای خنککننده چند منطقهای برای لیزرهای پرقدرت

سیستمهای لیزری با توان بالا (150 وات) از مدارهای خنککنندهی بخشبندیشده استفاده میکنند تا توزیع ناهموار گرما در طول لولههای بلند را مدیریت کنند. حسگرهای دمای مستقل و کنترلکنندههای جریان به مناطق خاصی هدف میگیرند و از ایجاد نقاط داغ محلی جلوگیری میکنند.

نظارت خودکار: سنسورهای جریان و محل قرارگیری ترموکوپل

نظارت مداوم بر نرخ جریان خنککننده و گرادیانهای دما عملکرد بهینه را تضمین میکند. سنسورهای جریان بهگونهای استراتژیک در خطوط تخلیهی پمپ دادههای زمان واقعی در مورد کارایی گردش را فراهم میکنند و این امر مطابق با دستورالعملهای صنعتی شناختهشده در مورد سیستمهای خنککننده انجام میشود.

برنامهی نگهداری پیشگیرانه برای ثبات در تمام فصول

برنامه نگهداری پیشگیرانه که چالشهای فصلی را در نظر میگیرد، شامل بازرسیهای فصلی از پمپ و آنالیز کیفیت خنککننده دو بار در سال است. سیستمهایی که دو بار در سال از گرفتگی حرارتی پاکسازی میشوند، 40٪ کمتر دچار خاموشیهای حرارتی میشوند.

بخش سوالات متداول

محدوده دمایی ایدهآل برای عملیات لیزر CO2 چیست؟

محدوده دمایی ایدهآل برای عملیات لیزر CO2 بین 20 درجه سانتیگراد تا 25 درجه سانتیگراد است تا حداکثر کارایی در تولید فوتون تضمین شود.

اگر دمای خنککننده از محدوده ایدهآل خارج شود چه اتفاقی میافتد؟

اگر دمای خنککننده از محدوده ایدهآل خارج شود، ممکن است منجر به عدسیگرایی حرارتی، افزایش هزینههای عملیاتی، سایش الکترودها و کاهش دقت برش شود.

الگوریتمهای PID چگونه در سیستمهای خنککننده لیزر کمک میکنند؟

الگوریتمهای PID با تنظیم پویای خروجی چیلر بر اساس بازخورد حرارتی در زمان واقعی، کنترل دقیق دما را حفظ کرده و ثبات دمایی را در محدوده ±0.25 درجه سانتیگراد تضمین میکنند.

اهمیت حفظ ثبات دمایی ±0.5 درجه سانتیگراد چیست؟

حفظ ثبات دمای ±0.5 درجه سانتیگراد برای تولید فوتون یکنواخت، جلوگیری از پیچش پرتو و اجتناب از خوردگی الکترودها ضروری است.

دمای بالای خنککننده چگونه روی بازده لیزر تأثیر میگذارد؟

دمای بالای خنککننده میتواند باعث تولید عدسی حرارتی، شتاباندن سایش الکترودها و کاهش بازده تبدیل انرژی شود که در نهایت منجر به کاهش عملکرد لیزر میگردد.

فهرست مطالب

- مکانیسمهای انتقال حرارت در خنککنندگی لوله لیزر

- تاثیر مستقیم دمای آب بر کارایی تولید فوتون

- پارادوکس صنعتی: سیستمهای با دقت بالا با حساسیت به دما

- دامنه دمایی عملیاتی 20 تا 25 درجه سانتیگراد تأیید شده توسط صنعت

- پیامدهای انحراف ±2 درجهای از شرایط ایدهآل

- مطالعه موردی: کاهش 27%ی توان در دمای 28 درجه سانتیگراد مایع خنککننده

- اثر لنز حرارتی بر هممحوری پرتو

- الگوهای تخریب الکترود در دماهای بالا

- تلفات تبدیل انرژی در سیستمهای تحریک RF گرمشده

- مثال واقعی: تغییرات صافی لبه در حین چرخههای خنککننده

- تغییرات تعامل با مواد با مشخصههای پرتوی متغیر

- اهمیت حیاتی ثبات دمایی ±0.5 درجه سانتیگراد

- نیازمندیهای دبی جریان برای کلاسهای مختلف توان لیزری

- مقایسه: سیستمهای تهویه سنتی در مقابل سیستمهای تهویه ترتیبی

- الگوریتمهای PID برای جبرانسازی حرارتی بهروز

- سرمایش پیشبینیکننده مبتنی بر تحلیل پارامترهای برش

- سیستمهای خنککننده چند منطقهای برای لیزرهای پرقدرت

- نظارت خودکار: سنسورهای جریان و محل قرارگیری ترموکوپل

- برنامهی نگهداری پیشگیرانه برای ثبات در تمام فصول

- بخش سوالات متداول