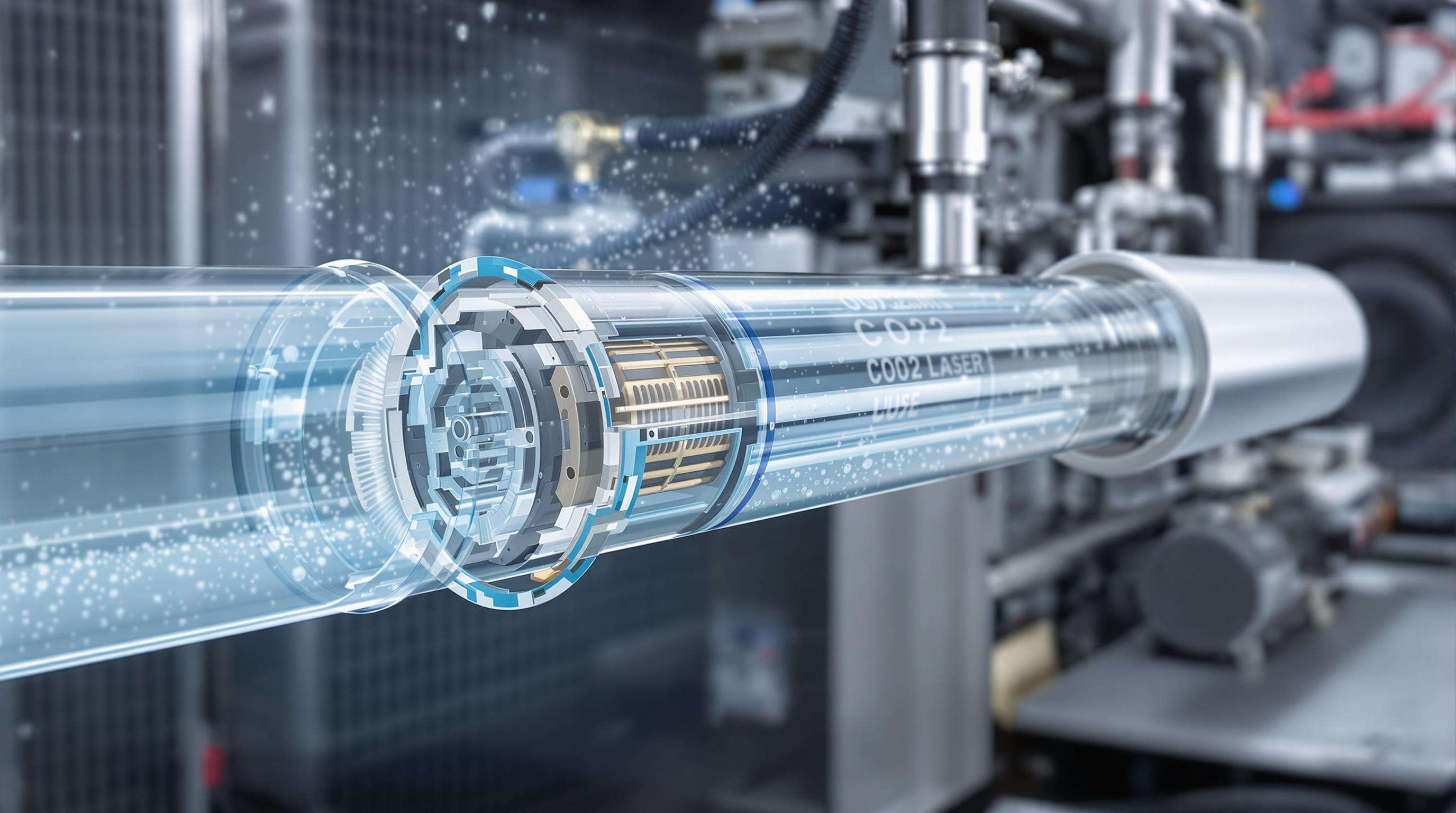

Mechanizmy wymiany ciepła w chłodzeniu lampy laserowej

Ciepło odpadowe z laserów CO2 jest odprowadzane przez chłodzenie przewodzone i konwekcyjne z zastosowaniem chłodnicy wodnej. Zamknięty obwód wodny usuwa energię cieplną z kwarcowej obudowy lampy laserowej, wspierając optymalną ruchliwość elektronów w mieszance gazowej. Następnie energia jest przekazywana przez wymiennik ciepła chłodnicy do powietrza zewnętrznego za pomocą czynników chłodniczych o zmiennej fazie, które umożliwiają przenoszenie ciepła na poziomie 400–600 W/m²K. (Re–冷 2000) Laminarny przepływ płynu uniemożliwia powstawanie mikropęcherzyków w świetle rury, które mogłyby zaburzać optykę lasera.

Bezpośredni wpływ temperatury wody na skuteczność generacji fotonów

Sprawność procesu bramkowania CO, rury laserowej spada o 0,8%/°C więcej powyżej 20°C. Gęstość elektronów w wyładowaniu plazmowym jest bezpośrednio wpływana przez temperaturę chłodnicy - czasy relaksacji rotacyjnej dla cząsteczek azotu są o około 12% krótsze w temperaturze 25°C niż w 18°C. Ten niezgodność zmniejszyła sprawność laserową, tak że wzrost o 3-5% mocy RF jest używany w celu uzyskania równoważnego wyjścia wiązki.

Paradoks przemysłowy: Systemy wysokiej precyzji z wrażliwością na temperaturę

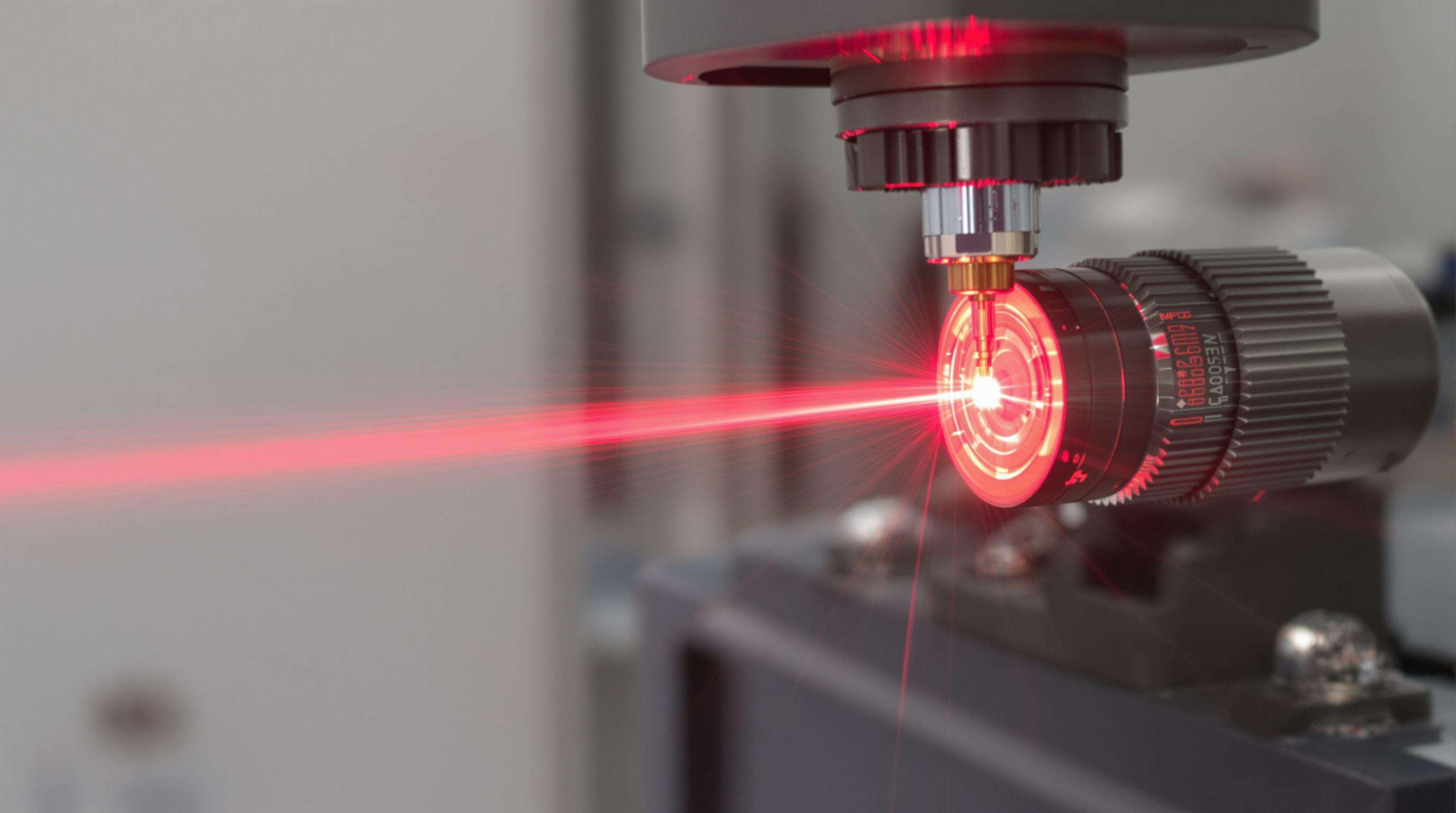

Chociaż laser jest niezwykle precyzyjnym narzędziem cięcia o dokładności rzędu mikronów, to laser CO2 może być wpływany przez wahania temperatury chłodzenia wynoszące ±1,5°C. Efekty termicznego przekształcania wiąki w niemetaliowych oknach wyjściowych zwiększają rozbieżność wiąki o 0,25 mrad na każde 2°C wzrostu temperatury, natomiast elektrody niklowe są bardziej narażone na rozwijającą się korozję kontaktową powyżej 23°C; czułość rośnie częściowo dlatego, że generacja fotonów o długości 10,6 μm wymaga precyzji w przejściach oscylacyjnych cząsteczek CO2 – oscylacji, które są zaburzane przez termiczne kolizje o wartościach energii przekraczających próg aktywacji 220 kJ/mol.

Zweryfikowany przez przemysł zakres pracy 20°C–25°C

Utrzymanie temperatury cieczy chłodzącej w przedziale od 20°C do 25°C gwarantuje maksymalną skuteczność generacji fotonów i minimalizuje degradację lampy. Praca poza tymi granicami przyspiesza erozję elektrod i powoduje niestabilność wiąki, co bezpośrednio wpływa na jakość grawerowania oraz zdolność przenikania wiąki w materiałach w systemach laserów CO₂.

Skutki odchylenia o ±2°C od warunków idealnych

Odchylenie o 2°C od idealnego progu chłodzenia narusza krytyczne procesy. W temperaturze 27°C efekt termicznej soczewki zniekształca kolimację wiązki o do 15%, podczas gdy praca w 18°C wiąże się z ryzykiem wystąpienia zagrożeń elektrycznych spowodowanych skraplaniem. Te odchylenia zazwyczaj wymagają kompensacyjnych regulacji mocy o 5-15%, co zwiększa koszty operacyjne i przyspiesza zużycie elementów optycznych.

Studium przypadku: redukcja mocy o 27% przy temperaturze chłodnicy 28°C

Zadokumentowane testy wykazały spadek mocy operacyjnej o 27%, gdy chłodzenie dopuszczało temperaturę chłodnicy na poziomie 28°C. Po 6 godzinach ciągłego cięcia akrylu, zniekształcenia termiczne wymagały korekty długości ogniskowej o 0,25 mm, aby zachować precyzję – co odpowiada utracie szczegółów o grubości 19 μm w rytowaniu.

Efekt termicznej soczewki na kolimację wiązki

Podniesione temperatury cieczy chłodzącej powodują efekt soczewkowania termicznego w optyce laserów CO2, zniekształcając kolimację wiązki o 0,12–0,25 mm/m dla każdego wzrostu o 3°C powyżej 25°C. Zmiana współczynnika załamania powoduje odchylenia punktu ogniskowania przekraczające 1,5% w systemach o dużej mocy, co bezpośrednio koreluje ze zmianą długości fali i obniżeniem precyzji cięcia.

Wzór degradacji elektrod w podwyższonej temperaturze

Lampy laserowe zasilane energią RF pracujące powyżej 27°C wykazują przyśpieszone zużycie elektrod, przy czym powierzchnie niklowane ulegają utlenianiu o 40% szybciej. Analiza mikroskopowa wykazuje występowanie wgłębnień skupionych w okolicach o wysokim natężeniu prądu, co zmniejsza jednolitość wyładowania o 15–22% po 500 godzinach pracy.

Straty konwersji energii w przegrzanych systemach wzbudzania RF

Przegrzewanie w zasilaczach mocy RF zmniejsza sprawność konwersji energii o 0,8–1,2% na każdy °C powyżej 25°C, co odpowiada stracie 12–18 kW na godzinę w systemach laserowych o mocy 15 kW. Obrazowanie termiczne wykazuje, że 65% ciepła odpadowego koncentruje się w bankach tyrystorów, zwiększając niezgodność impedancji, która obniża maksymalną moc wyjściową nawet o 27% podczas pracy ciągłej.

Przykład z życia: Zmienność gładkości krawędzi podczas cyklicznego działania chłodnicy

Systemy laserowe pracujące poza zakresem stabilności termicznej ±0,5°C wykazują mierzalne pogorszenie jakości. Badanie 40W laserów CO₂ tnących akryl o grubości 3 mm wykazało 12% wzrost chropowatości krawędzi podczas cyklicznego uruchamiania chłodnicy. Dzieje się tak, ponieważ rozszerzalność termiczna w rurze laserowej zmienia długość ogniskową wiązki o do 15 mikronów.

Zmiany oddziaływania na materiał przy dynamicznych parametrach wiązki

Zmienne temperatury czynnika chłodzącego powodują dryft długości fali w laserach CO₂ (zakres 9,3-10,6 μm), zmieniając współczynniki absorpcji materiału. Dla cięcia stali nierdzewnej, fluktuacje ±1,5°C powodują nierówności szerokości rowka cięcia o 0,2 mm, na skutek zmieniających się progów tworzenia się plazmy.

Krytyczne znaczenie stabilności temperatury ±0,5°C

Utrzymanie stabilność temperatury ±0,5°C w chłodnicach do laserów CO₂ bezpośrednio wpływa na spójność generacji fotonów. Zaawansowane systemy wykorzystują podwójne regulatory PID, aby niwelować fluktuacje obciążenia termicznego podczas ciągłej pracy lasera.

Wymagania dotyczące przepływu dla różnych klas mocy laserów

| Moc lasera (W) | Minimalna wartość przepływu (L/min) | Wymagania dotyczące ciśnienia (bar) |

|---|---|---|

| 80-150 | 2-4 | 1.2-1.8 |

| 150-300 | 5-7 | 2.0-2.5 |

| 300+ | 8-12 | 3.0-4.0 |

Laserów o dużej mocy (300W+) wymagają zasilanych pomp odśrodkowych do utrzymania przepływu laminarnego przy 12 L/min, zapobiegając kawitacji podczas szybkiego cyklicznego zmieniania mocy.

Porównanie: tradycyjne systemy chłodzenia vs. systemy kaskadowe

Systemy chłodzenia kaskadowe osiągają 40% większą stabilność temperatury niż jednostki jednostopniowe w warunkach otoczenia 40°C. Podczas gdy tradycyjne chłodniki DX pracują z wydajnością 2,8-3,5 kW/ton, systemy kaskadowe zachowują efektywność na poziomie 1,9-2,3 kW/ton dzięki obwodom z dwoma czynnikami chłodniczymi.

Algorytmy PID do kompensacji cieplnej w czasie rzeczywistym

Proporcjonalno-całkująco-różniczkujące (PID) algorytmy umożliwiają precyzyjną regulację temperatury poprzez dynamiczne dostosowywanie mocy chłodnika w reakcji na bieżące dane temperaturowe. Badania potwierdzają, że systemy PID utrzymują temperaturę wody w zakresie ±0,25°C nawet podczas nagłych skoków mocy lasera.

Chłodzenie predykcyjne na podstawie analizy parametrów cięcia

Nowoczesne chłodniki wykorzystują uczenie maszynowe do przewidywania obciążeń cieplnych zanim się pojawią, analizując zaplanowane parametry cięcia. W testach terenowych podejście to zmniejszyło wahania temperatury o 63% podczas skomplikowanych prac grawerunkowych.

Wielostrefowe systemy chłodzenia do laserów o dużej mocy

Systemy laserowe o dużej mocy (150W) wykorzystują segmentowe obwody chłodzenia, aby zniwelować nierównomierne rozłożenie temperatury wzdłuż wydłużonych rur. Niezależne czujniki temperatury i kontrolery przepływu działają na konkretne strefy, zapobiegając lokalnym punktom gorąca.

Monitorowanie automatyczne: Czujniki przepływu i rozmieszczenie termopar

Ciągłe monitorowanie wartości przepływu chłodnicy oraz gradientów temperatury gwarantuje optymalną wydajność. Czujniki przepływu umieszczone w sposób strategiczny w liniach wylotowych pompy dostarczają danych w czasie rzeczywistym na temat skuteczności cyrkulacji, zgodnie z uznawanymi w branży wytycznymi systemów chłodzenia.

Harmonogram konserwacji zapobiegawczej na cały rok

Harmonogram konserwacji zapobiegawczej uwzględniającej sezonowe wyzwania obejmuje cotygodniowe inspekcje pompy oraz analizę jakości chłodnicy co sześć miesięcy. Systemy poddawane corocznemu usunięciu osadu z wymiennika ciepła wykazują o 40% mniej wyłączeń spowodowanych przegrzaniem.

Sekcja FAQ

Jaki jest optymalny zakres temperatury dla działania laserów CO2?

Zakres optymalnej temperatury pracy lasera CO2 wynosi od 20°C do 25°C, aby zapewnić maksymalną wydajność generowania fotonów.

Co się dzieje, jeśli temperatura czynnika chłodzącego odchyli się poza optymalny zakres?

Jeśli temperatura czynnika chłodzącego odchyli się poza optymalny zakres, może to prowadzić do efektu soczewkowania termicznego, zwiększenia kosztów eksploatacji, zużycia elektrod oraz pogorszenia precyzji cięcia.

W jaki sposób algorytmy PID wspomagają systemy chłodzenia laserów?

Algorytmy PID pomagają w utrzymaniu precyzyjnej kontroli temperatury, dynamicznie dostosowując wyjścia chillerów na podstawie rzeczywistych danych o temperaturze, zapewniając stabilność w zakresie ±0,25°C.

Dlaczego ważna jest stabilność temperatury na poziomie ±0,5°C?

Utrzymanie stabilności temperatury na poziomie ±0,5°C jest kluczowe dla ciągłej produkcji fotonów, zapobiegania zniekształceniom wiązki oraz unikania powstawania ubytków na elektrodach.

W jaki sposób wysoka temperatura czynnika chłodzącego wpływa na wydajność lasera?

Wysoka temperatura cieczy chłodzącej może powodować efekt soczewkowania termicznego, przyśpieszać zużycie elektrod oraz obniżać sprawność konwersji energii, co prowadzi do pogorszenia wydajności lasera.

Spis treści

- Mechanizmy wymiany ciepła w chłodzeniu lampy laserowej

- Bezpośredni wpływ temperatury wody na skuteczność generacji fotonów

- Paradoks przemysłowy: Systemy wysokiej precyzji z wrażliwością na temperaturę

- Zweryfikowany przez przemysł zakres pracy 20°C–25°C

- Skutki odchylenia o ±2°C od warunków idealnych

- Studium przypadku: redukcja mocy o 27% przy temperaturze chłodnicy 28°C

- Efekt termicznej soczewki na kolimację wiązki

- Wzór degradacji elektrod w podwyższonej temperaturze

- Straty konwersji energii w przegrzanych systemach wzbudzania RF

- Przykład z życia: Zmienność gładkości krawędzi podczas cyklicznego działania chłodnicy

- Zmiany oddziaływania na materiał przy dynamicznych parametrach wiązki

- Krytyczne znaczenie stabilności temperatury ±0,5°C

- Wymagania dotyczące przepływu dla różnych klas mocy laserów

- Porównanie: tradycyjne systemy chłodzenia vs. systemy kaskadowe

- Algorytmy PID do kompensacji cieplnej w czasie rzeczywistym

- Chłodzenie predykcyjne na podstawie analizy parametrów cięcia

- Wielostrefowe systemy chłodzenia do laserów o dużej mocy

- Monitorowanie automatyczne: Czujniki przepływu i rozmieszczenie termopar

- Harmonogram konserwacji zapobiegawczej na cały rok

-

Sekcja FAQ

- Jaki jest optymalny zakres temperatury dla działania laserów CO2?

- Co się dzieje, jeśli temperatura czynnika chłodzącego odchyli się poza optymalny zakres?

- W jaki sposób algorytmy PID wspomagają systemy chłodzenia laserów?

- Dlaczego ważna jest stabilność temperatury na poziomie ±0,5°C?

- W jaki sposób wysoka temperatura czynnika chłodzącego wpływa na wydajność lasera?