Mecanismos de Intercambio de Calor en el Enfriamiento del Tubo Láser

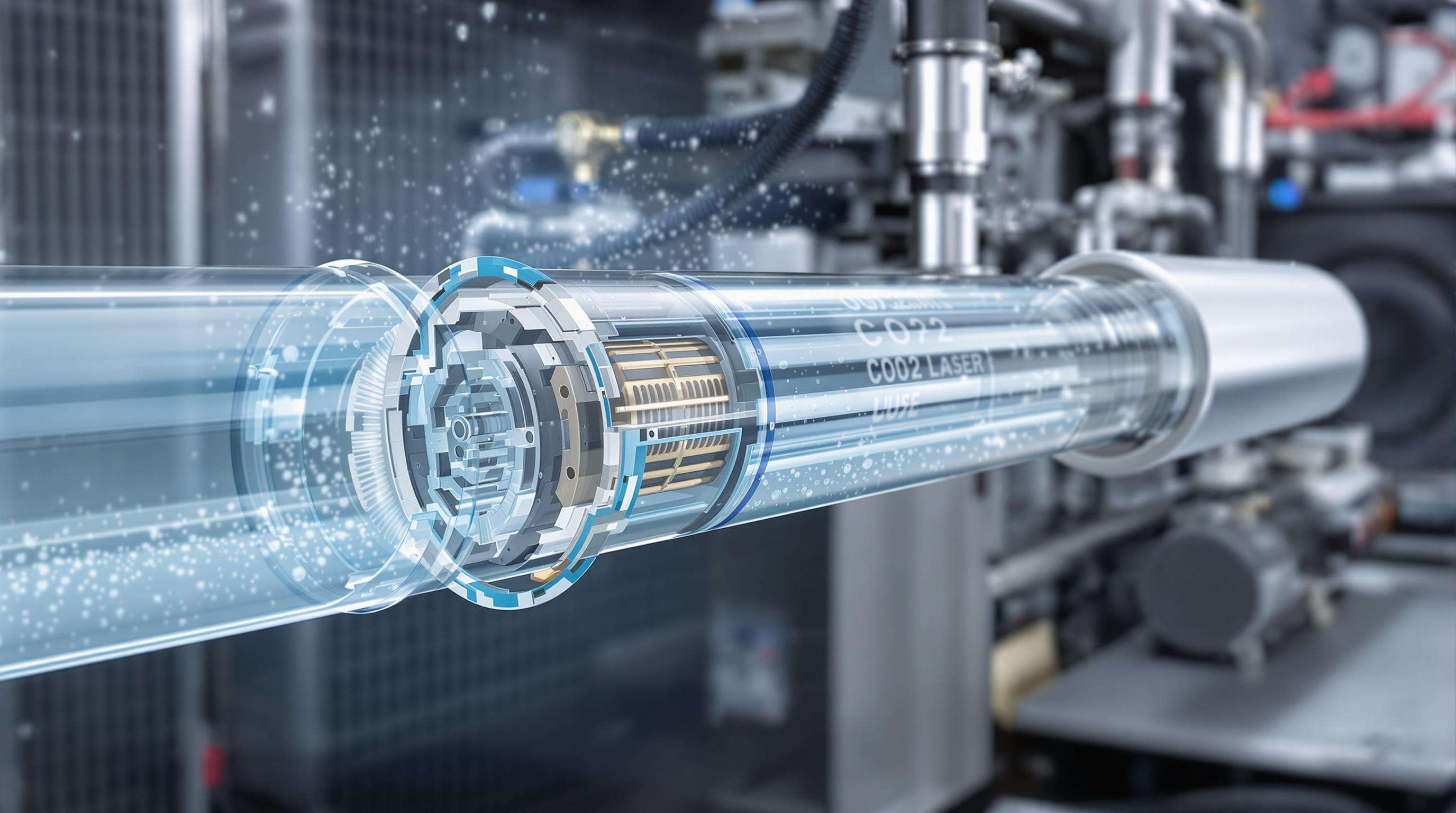

El calor residual de los láseres de CO2 es evacuado mediante enfriamiento conductivo y convectivo utilizando un chiller de agua. Un circuito cerrado de agua elimina la energía térmica desde el tubo láser envuelto en cuarzo para favorecer la movilidad electrónica preferida en la mezcla gaseosa. A continuación, la energía es transferida desde el intercambiador de calor del chiller al aire exterior mediante refrigerantes de cambio de fase que pueden ofrecer un rendimiento de transferencia de calor de 400-600 W/m²K. (Re– ång 2000) El flujo laminar del fluido evita que se formen microburbujas en el lumen que pudieran perturbar la óptica del láser.

Impacto directo de la temperatura del agua en la eficiencia de generación de fotones

La eficiencia del proceso de compuerta del CO, en el tubo láser disminuye un 0,8%/°C adicional por encima de los 20°C. La densidad de electrones en la descarga de plasma está directamente influenciada por la temperatura del refrigerante; los tiempos de relajación rotacional de las moléculas de nitrógeno son aproximadamente un 12% más cortos a 25°C que a 18°C. Este desajuste ha reducido la eficiencia del láser, de modo que se requiere un aumento del 3-5% en la potencia de RF para obtener una salida de haz equivalente.

Paradoja industrial: Sistemas de alta precisión con sensibilidad a la temperatura

Aunque un láser es un cortador extremadamente preciso dentro de micras, un láser de CO2 puede verse afectado por una variación de ±1.5°C en el refrigerante. Los efectos de lente térmica en las ventanas de salida de germanio aumentan esta divergencia del haz en 0.25 mrad por cada aumento de 2°C en la temperatura, pero los electrodos de níquel están sujetos a un aumento de la corrosión por picaduras por encima de los 23°C; la sensibilidad se extiende, en parte, porque la generación de fotones de 10.6 μm requiere precisión en las transiciones vibracionales de las moléculas de CO2 —vibraciones que se ven perturbadas por colisiones térmicas con valores de energía superiores al umbral de activación de 220 kJ mol-1.

Ventana de Operación 20°C-25°C Validada por la Industria

Mantener el refrigerante dentro del rango de 20°C a 25°C asegura la máxima eficiencia en la generación de fotones y minimiza la degradación del tubo. Operar fuera de estos límites acelera la erosión de los electrodos e introduce inestabilidad en el haz, afectando directamente la resolución del grabado y las capacidades de penetración en los materiales en sistemas de láseres CO2.

Consecuencias de una desviación de ±2°C respecto a las condiciones ideales

Una desviación de 2°C respecto al umbral ideal de refrigeración compromete procesos críticos. A 27°C, el efecto térmico en el lente distorsiona la colimación del haz hasta en un 15%, mientras que la operación a 18°C conlleva riesgos de condensación y peligros eléctricos relacionados. Estas desviaciones suelen requerir ajustes compensatorios de potencia del 5 al 15%, lo que incrementa los costos operativos y acelera la fatiga de los componentes ópticos.

Estudio de caso: reducción del 27% en potencia a una temperatura del refrigerante de 28°C

Las pruebas documentadas revelaron una caída del 27% en la potencia operativa cuando los refrigeradores permitieron temperaturas del refrigerante de 28°C. Tras 6 horas de corte continuo de acrílico, la distorsión térmica requirió una corrección de longitud focal de 0,25 mm para mantener la precisión, lo que equivale a sacrificar un detalle de grabado de 19 μm.

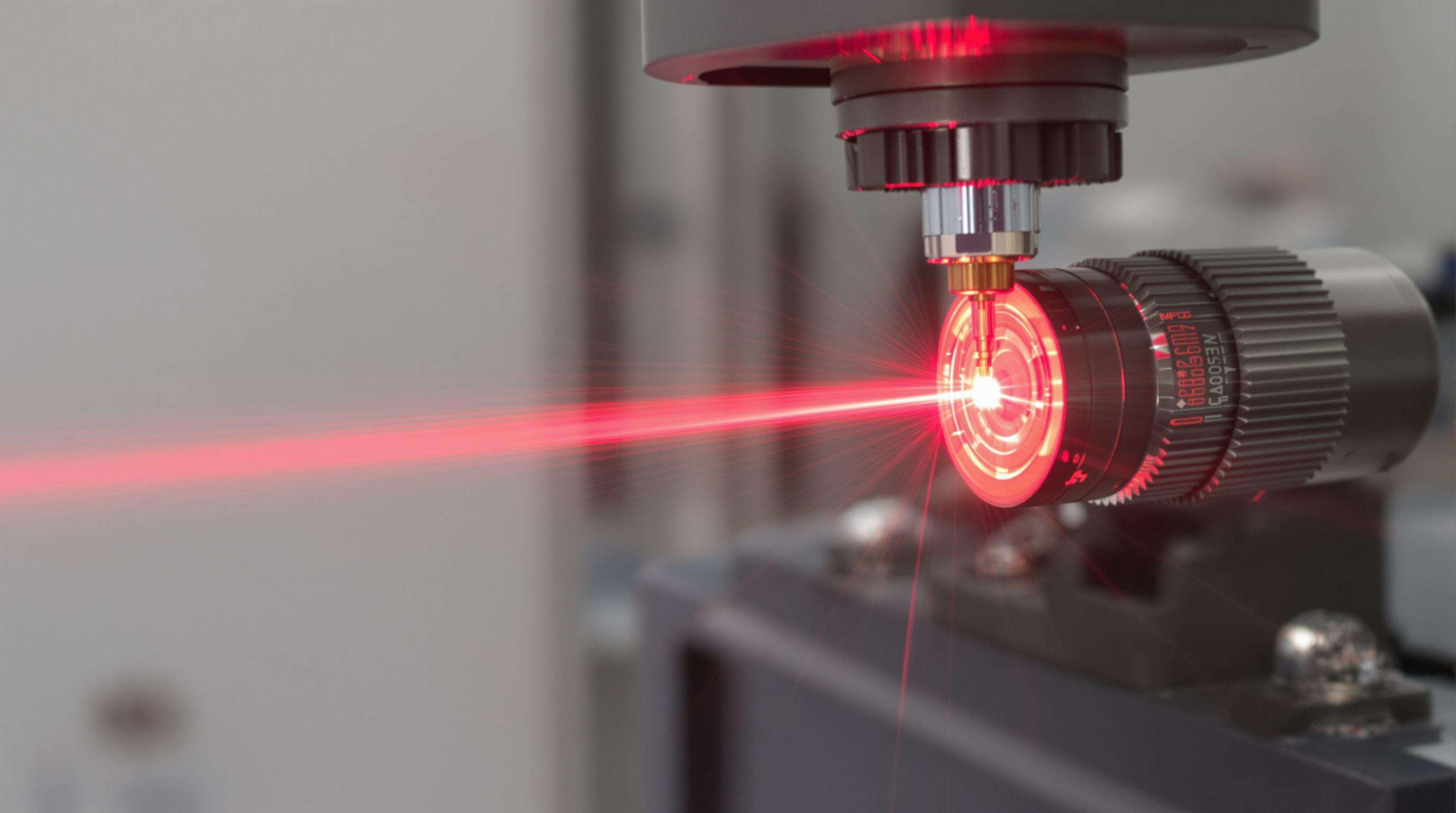

Efecto térmico en el lente sobre la colimación del haz

Temperaturas elevadas del refrigerante inducen lente térmica en ópticas de láser de CO2, distorsionando la colimación del haz en 0,12-0,25 mm/m por cada aumento de 3°C por encima de los 25°C. Este cambio en el índice de refracción crea desviaciones en el punto focal que exceden el 1,5% en sistemas de alta potencia, correlacionándose directamente con la deriva de longitud de onda y una menor precisión en cortes.

Patrones de Degradación de Electrodos a Temperaturas Elevadas

Los tubos láser excitados por RF que operan por encima de los 27°C presentan un desgaste acelerado de electrodos, con superficies niqueladas mostrando tasas de oxidación un 40% más rápidas. Análisis microscópico identifica patrones de picado concentrados cerca de zonas de alta corriente, reduciendo la uniformidad de la descarga entre 15 y 22% tras 500 horas de operación.

Pérdidas de Conversión de Energía en Sistemas de Excitación RF Sobrecalentados

El sobrecalentamiento en fuentes de alimentación RF disminuye la eficiencia de conversión de energía en un 0,8-1,2 % por °C por encima de los 25 °C, lo que equivale a 12-18 kW perdidos por hora en sistemas láser de 15 kW. La termografía muestra que el 65 % del calor residual se concentra en los bancos de tiristores, aumentando los desajustes de impedancia que reducen la potencia máxima en hasta un 27 % durante la operación continua.

Ejemplo del Mundo Real: Variaciones en la Suavidad del Borde Durante los Ciclos del Chiller

Los sistemas láser que operan fuera de la estabilidad térmica ±0,5 °C presentan degradación medible de calidad. Un estudio de láseres CO de 40 W cortando acrílico de 3 mm reveló un aumento del 12 % en la rugosidad del borde durante los ciclos de reinicio del chiller. Esto ocurre porque la expansión térmica en el tubo láser altera la longitud focal del haz en hasta 15 micrones.

Cambios en la Interacción con el Material Debido a las Características Dinámicas del Haz

Las temperaturas variables del refrigerante inducen desviación de longitud de onda en láseres de CO₂ (rango de 9,3-10,6 μm), alterando las tasas de absorción del material. Para el corte de acero inoxidable, fluctuaciones de ±1,5 °C generan inconsistencias en el ancho del corte de 0,2 mm debido a los cambios en los umbrales de formación de plasma.

Importancia crítica de la estabilidad térmica de ±0,5 °C

Mantenimiento estabilidad térmica de ±0,5 °C en los enfriadores para láseres de CO₂ determina directamente la consistencia en la generación de fotones. Los sistemas avanzados emplean controladores PID duales para contrarrestar las fluctuaciones de carga térmica durante la operación continua del láser.

Requisitos de caudal para diferentes clases de potencia láser

| Potencia del láser (W) | Caudal mínimo (L/min) | Requisitos de presión (bar) |

|---|---|---|

| 80-150 | 2-4 | 1.2-1.8 |

| 150-300 | 5-7 | 2.0-2.5 |

| 300+ | 8-12 | 3.0-4.0 |

Los láseres de alta potencia (300 W+) requieren bombas centrífugas turboalimentadas para mantener un flujo laminar a 12 L/min, evitando la cavitación durante ciclos rápidos de potencia.

Comparación: Sistemas de refrigeración tradicionales vs. en cascada

Los sistemas de refrigeración en cascada alcanzan un 40% mayor estabilidad térmica que las unidades de una sola etapa en condiciones ambientales de 40°C. Mientras que los enfriadores DX tradicionales operan entre 2,8 y 3,5 kW/tonelada, los sistemas en cascada mantienen una eficiencia entre 1,9 y 2,3 kW/tonelada gracias a circuitos de refrigeración duales.

Algoritmos PID para compensación térmica en tiempo real

Los algoritmos Proporcional-Integral-Derivativo (PID) permiten un control térmico preciso al ajustar dinámicamente las salidas del enfriador en respuesta a la retroalimentación de temperatura en tiempo real. Estudios confirman que los sistemas PID mantienen la temperatura del agua dentro de ±0,25°C incluso durante repentinas subidas de potencia del láser.

Refrigeración predictiva basada en análisis de parámetros de corte

Los enfriadores modernos utilizan aprendizaje automático para predecir cargas térmicas antes de que ocurran, analizando los parámetros de corte planificados. En pruebas de campo, este enfoque redujo las fluctuaciones de temperatura en un 63% durante trabajos complejos de grabado.

Sistemas de refrigeración multizona para láseres de alta potencia

Los sistemas láser de alta potencia (150W) implementan circuitos de refrigeración segmentados para abordar la distribución térmica desigual a lo largo de tubos prolongados. Sensores independientes de temperatura y controladores de flujo se enfocan en zonas específicas, evitando puntos calientes localizados.

Monitoreo Automatizado: Sensores de Flujo y Ubicación de Termopares

El monitoreo continuo de las tasas de flujo del refrigerante y los gradientes de temperatura asegura un rendimiento óptimo. Sensores de flujo posicionados estratégicamente en las líneas de descarga de las bombas proporcionan datos en tiempo real sobre la eficiencia de la circulación, siguiendo directrices reconocidas por la industria para sistemas de refrigeración.

Programa de Mantenimiento Preventivo para Estabilidad Durante Todo el Año

Un programa de mantenimiento preventivo que aborda desafíos estacionales incluye inspecciones trimestrales de las bombas y análisis bianuales de la calidad del refrigerante. Los sistemas que pasan por un descalcificado anual del intercambiador de calor demuestran un 40% menos de paradas térmicas.

Sección de Preguntas Frecuentes

¿Cuál es el rango de temperatura ideal para la operación del láser de CO2?

El rango de temperatura ideal para el funcionamiento del láser de CO2 es entre 20 °C y 25 °C para garantizar una eficiencia máxima en la generación de fotones.

¿Qué ocurre si la temperatura del refrigerante se desvía del rango ideal?

Si la temperatura del refrigerante se desvía del rango ideal, puede provocar efecto de lente térmica, aumento de los costos operativos, desgaste de los electrodos y menor precisión en el corte.

¿Cómo ayudan los algoritmos PID en los sistemas de enfriamiento del láser?

Los algoritmos PID ayudan a mantener un control preciso de la temperatura ajustando dinámicamente las salidas del refrigerador según la retroalimentación térmica en tiempo real, garantizando estabilidad dentro de ±0,25 °C.

¿Cuál es la importancia de mantener una estabilidad térmica de ±0,5 °C?

Mantener una estabilidad térmica de ±0,5 °C es crucial para lograr una generación constante de fotones, prevenir la distorsión del haz y evitar la formación de cráteres en los electrodos.

¿Cómo afecta la alta temperatura del refrigerante a la eficiencia del láser?

Altas temperaturas del refrigerante pueden inducir lente térmica, acelerar el desgaste de los electrodos y disminuir la eficiencia de conversión de energía, lo que lleva a una reducción del rendimiento del láser.

Tabla de Contenido

- Mecanismos de Intercambio de Calor en el Enfriamiento del Tubo Láser

- Impacto directo de la temperatura del agua en la eficiencia de generación de fotones

- Paradoja industrial: Sistemas de alta precisión con sensibilidad a la temperatura

- Ventana de Operación 20°C-25°C Validada por la Industria

- Consecuencias de una desviación de ±2°C respecto a las condiciones ideales

- Estudio de caso: reducción del 27% en potencia a una temperatura del refrigerante de 28°C

- Efecto térmico en el lente sobre la colimación del haz

- Patrones de Degradación de Electrodos a Temperaturas Elevadas

- Pérdidas de Conversión de Energía en Sistemas de Excitación RF Sobrecalentados

- Ejemplo del Mundo Real: Variaciones en la Suavidad del Borde Durante los Ciclos del Chiller

- Cambios en la Interacción con el Material Debido a las Características Dinámicas del Haz

- Importancia crítica de la estabilidad térmica de ±0,5 °C

- Requisitos de caudal para diferentes clases de potencia láser

- Comparación: Sistemas de refrigeración tradicionales vs. en cascada

- Algoritmos PID para compensación térmica en tiempo real

- Refrigeración predictiva basada en análisis de parámetros de corte

- Sistemas de refrigeración multizona para láseres de alta potencia

- Monitoreo Automatizado: Sensores de Flujo y Ubicación de Termopares

- Programa de Mantenimiento Preventivo para Estabilidad Durante Todo el Año

-

Sección de Preguntas Frecuentes

- ¿Cuál es el rango de temperatura ideal para la operación del láser de CO2?

- ¿Qué ocurre si la temperatura del refrigerante se desvía del rango ideal?

- ¿Cómo ayudan los algoritmos PID en los sistemas de enfriamiento del láser?

- ¿Cuál es la importancia de mantener una estabilidad térmica de ±0,5 °C?

- ¿Cómo afecta la alta temperatura del refrigerante a la eficiencia del láser?