نقش حیاتی مدیریت حرارتی در قابلیت اطمینان سیستمهای لیزری فرابر با چیلرهای لیزری فرابر

تأثیر تجمع حرارت بر عملکرد لیزر فرابر و طول عمر قطعات

در مورد سیستمهای لیزر فوقالعاده سریع، تجمع حرارت مشکل واقعیای است. تغییرات کوچک در دما میتواند عملکرد سیستم را تحت تأثیر قرار داده و باعث فرسودگی زودهنگام قطعات شود. لیزرها در حالت عادی برق را به نور تبدیل میکنند، اما این فرآیند مقدار قابل توجهی گرما تولید میکند. اگر این گرما به درستی مدیریت نشود، انواع مشکلات پیش میآید. طول موجها شروع به نوسان میکنند، پرتوها به دلیل پدیدهای به نام لنز حرارتی دچار اعوجاج میشوند و کیفیت کلی پرتو به طور قابل توجهی کاهش مییابد. برخی مطالعات نشان میدهند که این موضوع بر کاربردهای دقیق در محدوده ۳۰ تا ۴۰ درصد تأثیر میگذارد. گرمای اضافی همچنین باعث ایجاد تنش روی قطعات مهمی مانند دیودهای لیزری، اجزای مختلف اپتیکی و محیط فعال داخل سیستم میشود. با توجه به دادههای صنعتی، شرکتهایی که در محیطهای با چرخه کاری بالا فعالیت میکنند، اغلب عمر قطعات خود را تقریباً به نصف کاهش میبینند، در صورتی که شرایط حرارتی کنترل نشود. به همین دلیل بسیاری از تولیدکنندگان امروزه یکپارچهسازی چیلر لیزر فوقسریع را نه تنها مفید، بلکه ضروری میدانند، اگر بخواهند تجهیزاتشان عملکردی پایدار داشته باشند و عمر طولانیتری داشته باشند.

ارتباط بین کنترل دقیق دما و زمان عملیاتی

تنظیم دقیق کنترل دما تفاوت بزرگی در راهاندازی سیستمها بدون توقفهای غیرمنتظره ایجاد میکند. سیستمهای خنککننده مدرن قادر به حفظ دما در محدوده باریکی حدود 0.1 درجه سانتیگراد هستند که این امر به ثبات توان خروجی کمک کرده و کیفیت خوب پرتو را حفظ میکند. نوسانات دما اغلب منجر به نیاز به تنظیم مجدد یا ایجاد اختلال در تولید میشوند. برای فرآیندهایی که دقت بسیار بالایی زیر 5 میکرون نیاز دارند، حتی تغییرات جزئی در حرارت میتواند باعث بیفایده شدن کامل یک تولید انبوه شود. قرار دادن سنسورها در نقاط کلیدی اطراف تجهیزات به اپراتورها اجازه میدهد تا مشکلات را در مراحل اولیه تشخیص دهند و قبل از اینکه تجهیزات کاملاً خراب شوند، فرصت اصلاح آنها وجود داشته باشد. کارخانههایی که این نوع استراتژیهای نظارتی را اجرا کردهاند، حدود 70 درصد کاهش در توقفهای ناشی از مشکلات حرارتی را تجربه کردهاند. آنچه قبلاً فقط تجهیزات پسزمینهای برای خنککردن بود، اکنون نقش فعالی در اطمینان از قابلیت اطمینان عملیات روزانه ایفا میکند.

مطالعه موردی: کاهش زمان توقف در سیستمهای لیزر صنعتی با ادغام بهینهشده دستگاه خنککننده لیزر فوقالعاده سریع

یک کارخانه تولید نیمههادی زمانی که سیستمهای خنککننده استاندارد خود را با یک چیلر لیزر فوقالعاده سریع متخصص تعویض کرد که برای ماشینآلاتی طراحی شده بود که با نرخ تکرار بالا کار میکردند، به نتایج واقعی دست یافت. قبل از این تغییر، خط تولید آنها هر ماه حدود ۱۵ ساعت تولید را به دلیل تخریب قطعات ناشی از گرمای بیش از حد و مشکلات جابهجایی حرارتی از دست میداد. پس از نصب چیلرهای مجهز به مبدلهای حرارتی میکروکانالی پیشرفته و همچنین تشخیصدهندههای پیشبینی هوشمند، توقف ماهانه تنها به ۴ ساعت کاهش یافت — که معادل بهبودی در حدود ۷۰ درصد یا بیشتر است. آنچه واقعاً توجه را جلب کرد این بود که سیستم الگوهای غیرمعمول دمایی را سه هفته کامل قبل از اینکه هر پمپی دچار مشکل شود، شناسایی کرد. این امر به تکنسینها هشدار کافی داد تا بتوانند مشکلات را در طول پنجرههای تعمیر و نگهداری عادی رفع کنند، نه اینکه با توقفهای اضطراری گرانقیمت مواجه شوند. این تجربه نشان میدهد چرا سرمایهگذاری در این نوع چیلرها برای تولیدکنندگانی که به دنبال قابلیت اطمینان تجهیزات و جلوگیری از خرابیهای غیرمنتظره هستند، سود بسیار زیادی دارد.

چالشهای کلیدی در مدیریت حرارت و راهکارهای خنکسازی لیزر فوقالعاده سریع

منابع و توزیع گرمای تولید شده توسط لیزر در تنظیمات فوقسریع با چرخه کاری بالا

هنگامی که لیزرهای فوقالعاده سریع کار میکنند، گرمای قابل توجهی از منابع مختلفی از جمله نقصهای کوانتومی در محیط تقویت، تلفات جذب در سراسر قطعات نوری مختلف و گرمایش ژول در دیودهای پمپ خود تولید میشود. در چرخههای عملیاتی طولانی، همه این عوامل با هم ترکیب شده و مشکلات شدید گرمایش محلی را بهویژه در مناطقی مانند کریستالهای لیزری، سطوح آینه و کوپلرهای خروجی ایجاد میکنند. هنگامی که گرما به سرعت انباشته میشود، اختلاف دمایی در سراسر سیستم ایجاد میشود که منجر به اثرات لنزی ناخواسته، حالتهای ناپایدار عملکرد و تغییرات در طیف نور میشود. این مسائل در نهایت کیفیت پرتو لیزر را کاهش داده و قابلیت اطمینان کلی سیستم را کم میکنند. مدیریت حرارت در دورههای طولانی استفاده صنعتی حتی چالشبرانگیزتر میشود، بنابراین یافتن راههایی برای پراکندن کارآمد این انرژی اضافی، برای تولیدکنندگان بسیار حیاتی است تا بتوانند عملکرد پایدار سیستمهای خود را در طول زمان حفظ کنند.

سرمایش غیرفعال در مقابل فعال: ارزیابی عملکرد برای کارکرد مداوم لیزر

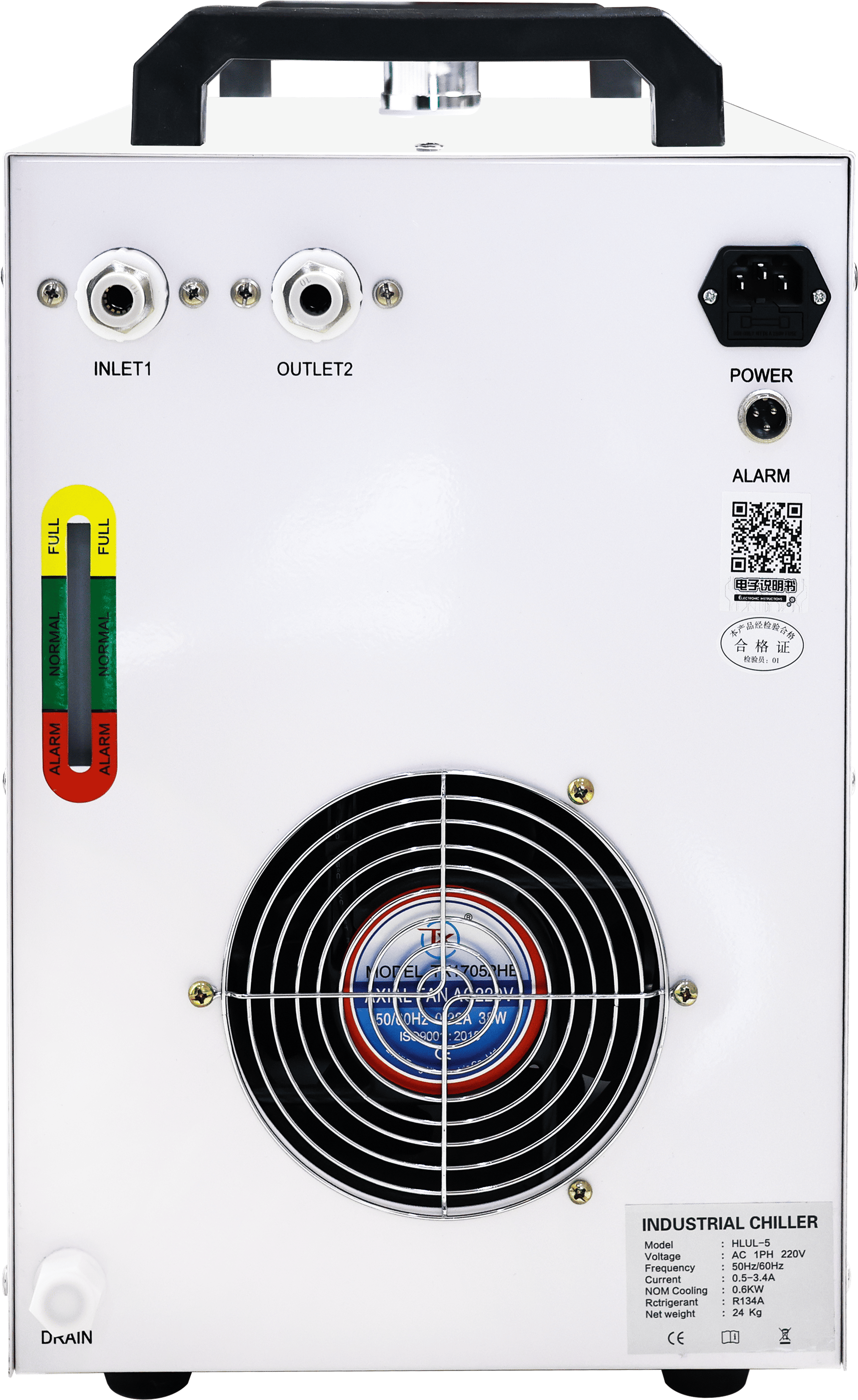

برای سیستمهایی که گرمای زیادی تولید نمیکنند، روشهای سرمایش غیرفعال مانند شمعهای گرما مناسب هستند. اما در مورد لیزرهای پرانرژی فوقالعاده سریع که گرما بیش از ۱۰۰ وات در سانتیمتر مربع تولید میکنند، این روشهای غیرفعال به سادگی نمیتوانند با مشکل گرما کنار بیایند. در اینجا است که سیستمهای سرمایش فعال وارد عمل میشوند. دستگاههای خنککننده مداربسته با کنترل دمایی در محدوده مثبت و منفی ۰٫۱ درجه سانتیگراد، آنچه را که برای ادامه کار بدون وقفه لازم است فراهم میکنند. سیستمهای خنککننده لیزر امروزی اغلب شامل چندین مرحله خنککنی، فشردهسازهایی که سرعت خود را بر اساس بار تنظیم میکنند و مبدلهای حرارتی پیشرفتهای هستند که برای مقابله با شرایط محیطی متغیر طراحی شدهاند. کاربران صنعتی عموماً اگر میخواهند تجهیزاتشان طول عمر داشته باشد و در حین تولید به طور ناگهانی خراب نشود، نیازمند این سیستمهای پیچیده سرمایش فعال برای لیزرهای فوقالعاده سریع خود هستند.

ویژگیهای طراحی که قابلیت اطمینان را افزایش میدهند برای چیلر لیزر فوقسریع سیستم ها

مهندسی برای دوام: دینامیک جریان، انتخاب مواد و عملکرد مداوم

برای اینکه چیلرها بهطور قابل اعتمادی در طول زمان کار کنند، مهندسان بر سه حوزه اصلی تمرکز میکنند: تنظیم صحیح جریان سیال، انتخاب مواد مقاوم در برابر خوردگی و ساخت قطعاتی که بتوانند روز tras از روز دیگر عملکرد پیوسته را تحمل کنند. در طراحی جریان، سیستمهای خوب گرما را بهصورت یکنواخت در تمام تجهیزات پخش میکنند و از ایجاد نقاط داغ ناخواسته که در اثر جریان آشفته در اطراف مبدلهای حرارتی ایجاد میشوند، جلوگیری میکنند. مواد به کار رفته نیز مهم هستند — امروزه سازندگان اغلب از آلیاژهای خاص و پوششهای پلیمری استفاده میکنند که در برابر آسیبهای ناشی از کلر و سایر مواد شیمیایی موجود در فرآیندهای تصفیه آب مقاومت دارند. این مواد به چیلرها کمک میکنند تا حتی در شرایط سخت کارخانهای که رطوبت و نوسانات شدید دما شایع است، عمر طولانیتری داشته باشند. و نباید از قلب سیستم غافل شد: کمپرسورها و پمپهای صنعتی با دوام. این قطعات کنترل دما را در طول دورههای کاری طولانی با تغییرات تنها 0.1 درجه سانتیگراد حفظ میکنند. این سطح از ثبات تفاوت بزرگی ایجاد میکند، چرا که نوسان حرارتی حدود 40 درصد از مشکلات توقف غیرمنتظره گزارششده در مراکز تولید لیزر در سراسر کشور را شامل میشود.

قابلیتهای نظارت هوشمند و نگهداری پیشبینانه در چیلرهای مدرن

سرمایشگرهای امروزی با فناوری نظارت هوشمند تجهیز شدهاند که نحوه انجام تعمیر و نگهداری را به طور کامل تغییر داده است و از رویکرد انتظار برای خرابی چیزها به سمت پیشبینی مشکلات قبل از وقوع آنها حرکت کرده است. انواع حسگرها در سراسر سیستم پراکنده شدهاند و به طور مداوم چیزهایی مانند اختلاف دما در سراسر قطعات، سرعت جریان سیالات، نوسانات فشار و حتی وضعیت سایش قطعات را زیر نظر دارند. هنگامی که این دادههای لحظهای با عملکرد نرمال مورد انتظار سیستم مطابقت نداشته باشد، مشکلات احتمالی مانند نشت آهسته مبرد، علائم خستگی پمپها یا گرفتگی مبدلهای حرارتی به دلیل تجمع آلایندهها را شناسایی میکند. این هشدارها میتوانند هفتهها قبل از خرابی واقعی ظاهر شوند، همانطور که گزارشهای میدانی مدیران کارخانهها نشان میدهند. برخی از سیستمهای جدیدتر مستقیماً به نرمافزار مدیریت ساختمان متصل میشوند تا تکنسینها بتوانند تعمیرات را در دورههای توقف برنامهریزیشده برنامهریزی کنند، نه اینکه در میانه چرخه تولید و زمانی که همه در حال تلاش برای رسیدن به اهداف تولید هستند، عجلهکنان وارد عمل شوند.

اعتبارسنجی عملکرد: کاربردهای واقعی راهحلهای پیشرفته خنکسازی لیزری

دادههای میدانی از نصبهای صنعتی

آزمایشهای واقعی در مکانهای مختلف تولید صنعتی نشان دادهاند که کنترل دقیق دما چقدر مهم است. یک تولیدکننده بزرگ در سال گذشته پس از استقرار این چیلرهای لیزری فوقالعاده سریع در چندین کارخانه، شاهد کاهش حدود ۹۲ درصدی مشکلات حرارتی خود بوده است. آنچه قابل توجه است این است که این سیستمها دما را با دقت ±۰٫۱ درجه سانتیگراد ثابت نگه داشتهاند که تأثیر بزرگی در عملکرد بهتر لیزرها داشته و همچنین باعث افزایش طول عمر قطعات و کاهش نیاز به تعویض زودهنگام آنها شده است. بررسی اتفاقات رخ داده نشان میدهد که توجه جدی به راهحلهای خنکسازی میتواند عملیات تولید را در مکانهایی که قبلاً مشکلات حرارتی باعث دردهای مزمن و تعمیرات پرهزینه مداوم میشد، بهطور چشمگیری بهبود بخشد.

روند پذیرش: بخشهای ماشینکاری دقیق و ساخت دستگاههای پزشکی

کارگاههای ماشینکاری دقیق و سازندگان دستگاههای پزشکی به طور فزایندهای در حال روی آوردن به فناوریهای خنککننده پیشرفتهتر هستند، زیرا با استانداردهای سختگیرانه کیفیت دست و پنجه نرم میکنند. بر اساس دادههای اخیر بازار، استفاده از چیلرهای لیزری فوقالعاده سریع در میان تولیدکنندگان دستگاههای پزشکی در طی یک سال گذشته حدود ۴۰ درصد افزایش یافته است. چرا؟ زیرا هنگام کار با لیزرها در سطح میکرون، دما بسیار مهم است. عملیات ماشینکاری داستانهای مشابهی را نیز رقم میزنند — بسیاری از آنها حدود ۳۵ درصد افزایش در خروجی را پس از نصب سیستمهای خنککننده هوشمند گزارش کردهاند که در طول چرخههای تولید طولانی، دمای مناسب را حفظ میکنند. آنچه اینجا شاهد آن هستیم فقط یک مد گذرا نیست، بلکه یک تغییر واقعی در نحوه نگرش تولیدکنندگان به کنترل دماست. حتی تغییرات جزئی در حرارت میتواند تحملهای تنگ را به هم بزند، بنابراین حفظ ثبات حرارتی برای تولید محصولات باکیفیت و اجرای عملیات کارآمد در این صنایع ضروری شده است.

راهبردهای پیشگیرانه برای بیشینهسازی زمان کارکرد با طراحی سیستم خنککننده هوشمند

بازخورد حرارتی در زمان واقعی برای نگهداری پیشگیرانه و جلوگیری از خرابی

سیستمهای خنککنندگی هوشمند از حسگرهای حرارتی در زمان واقعی استفاده میکنند تا شرایط عملیات لیزر را بسیار دقیق پیگیری کنند. جریان مداوم دادهها به پیشبینی مشکلات قبل از وقوع آنها کمک میکند و مسائل کوچکی مانند کاهش نرخ جریان خنککننده یا علائم اولیه تجمع در مبدلهای حرارتی را خیلی پیش از هرگونه خرابی تشخیص میدهد. واحدهایی که این نوع سیستمها را نصب میکنند، معمولاً از خرابیهای بزرگ جلوگیری میکنند و عمر بسیار طولانیتری برای قطعات خود به دست میآورند. گزارش اخیری در سال ۲۰۲۴ درباره مدیریت حرارت نشان داد که واحدهای دارای نظارت در زمان واقعی، توقفهای غیرمنتظره را حدود ۴۵ درصد نسبت به مکانهایی که فقط از برنامههای نگهداری معمولی استفاده میکنند، کاهش دادهاند. این موضوع برای تولیدکنندگانی که خطوط تولید پرهزینه را اجرا میکنند و هر دقیقه اهمیت دارد، تفاوت بزرگی ایجاد میکند.

سیستمهای پشتیبان و مکانیزمهای ایمنی برای محیطهای لیزری حیاتی

هنگامی که سیستمها قطعاً باید به کار خود ادامه دهند، داشتن قطعات خنککننده اضافی در صورت بروز مشکل در سیستم اصلی بسیار مهم میشود. مواردی مانند استفاده از دو پمپ به جای یک پمپ، مبادلهگرهای حرارتی متعدد که همزمان کار میکنند و همچنین بستههای تغذیه اضطراری، همگی به حفظ دمای پایدار حتی در صورت خرابی قطعات کمک میکنند. شیرهای خاصی که بهصورت خودکار در صورت قطع برق باز میشوند، لایه دیگری از دفاع در برابر مشکلات اضافی هستند که امروزه اکثر استانداردهای ایمنی آن را الزامی میدانند. در مکانهایی مانند بیمارستانها که تجهیزات پزشکی حیاتی تولید میشود، ریسک بسیار بالاتر میرود. تصور کنید اگر ماشینآلات آنها در میانه تولید بهدرستی خنک نشوند چه اتفاقی میافتد؟ نه تنها مواد گرانقیمت خراب میشوند، بلکه بیمارانی که به این دستگاهها وابستهاند ممکن است به دلیل محصولات معیوب با مشکلات جدی مواجه شوند.

هماهنگی ظرفیت خنککنی با چرخههای کاری لیزر و شرایط محیطی: یک چارچوب استراتژیک

تنظیم صحیح سیستم مدیریت حرارتی به معنای تطبیق ظرفیت چیلر با نیازهای واقعی عملیات است. لیزرهایی که در چرخههای کاری بالا کار میکنند، بسیار بیشتر از دیگران گرما تولید میکنند و بنابراین به قدرت سرمایشی قویتری نیاز دارند. هنگام بررسی شرایط محیطی، تأسیساتی که در مناطق گرمتر قرار دارند باید ظرفیت سرمایشی اضافی را در نظر بگیرند تا تنها بتوانند در محدوده دمای مورد نظر باقی بمانند. طراحی مناسب با تعیین خروجی حداکثری حرارتی آغاز میشود، سپس عوامل فصلی که در طول سال بهصورت متفاوتی اثر میگذارند نیز در نظر گرفته میشوند. انتخاب چیلر مناسب نیز مهم است؛ چیلر باید در تمامی شرایط محیطی متغیر بهخوبی کار کند. اتخاذ این رویکرد پیشگیرانه از داغ شدن بیش از حد سیستمها جلوگیری میکند و عمر لیزرها را افزایش داده و همچنین طول عمر خود چیلرها را نیز افزایش میدهد.

بخش سوالات متداول

نقش مدیریت حرارتی در سیستمهای لیزر فوقسریع چیست؟

مدیریت حرارتی در سیستمهای لیزر فوقالعاده سریع بسیار حیاتی است، زیرا به حفظ عملکرد کمک میکند، عمر قطعات را افزایش میدهد و از مشکلات مرتبط با داغ شدن بیش از حد مانند انحراف طول موج و اعوجاج پرتو جلوگیری میکند.

چگونه یک چیلر لیزر فوقسریع قابلیت اطمینان لیزر را چگونه بهبود بخشیم؟

دستگاه خنککننده لیزر فوقالعاده سریع با کنترل دقیق دما، خنکسازی را بهینه میکند، زمان توقف را کاهش میدهد و از تخریب قطعات ناشی از گرمای بیش از حد جلوگیری میکند.

مزایای حسگرهای حرارتی بلادرنگ در سیستمهای خنککنی چیست؟

حسگرهای حرارتی بلادرنگ با ارائه دادههایی که مشکلات را در مراحل اولیه پیشبینی میکنند، امکان نگهداری پیشگیرانه را فراهم میآورند و به پیشگیری از خرابیهای بزرگ و افزایش عمر قطعات کمک میکنند.

چرا وجود سیستم پشتیبان (رداندانسی) در سیستمهای خنککنی لیزر مهم است؟

وجود سیستم پشتیبان در سیستمهای خنککنی عملیات را در محیطهای حیاتی بدون وقفه نگه میدارد و از گرم شدن بیش از حد و پیامدهای هزینهبر خرابی سیستم جلوگیری میکند.

فهرست مطالب

- نقش حیاتی مدیریت حرارتی در قابلیت اطمینان سیستمهای لیزری فرابر با چیلرهای لیزری فرابر

- چالشهای کلیدی در مدیریت حرارت و راهکارهای خنکسازی لیزر فوقالعاده سریع

- ویژگیهای طراحی که قابلیت اطمینان را افزایش میدهند برای چیلر لیزر فوقسریع سیستم ها

- اعتبارسنجی عملکرد: کاربردهای واقعی راهحلهای پیشرفته خنکسازی لیزری

- راهبردهای پیشگیرانه برای بیشینهسازی زمان کارکرد با طراحی سیستم خنککننده هوشمند

- بخش سوالات متداول