Kluczowa rola zarządzania temperaturą dla niezawodności systemów laserów ultrafast z Chłodnice Laserowe Ultrafast

Jak akumulacja ciepła wpływa na wydajność laserów ultrafast i żywotność komponentów

Gdy chodzi o systemy laserowe ultrafast, nagromadzanie ciepła jest prawdziwym problemem. Niewielkie zmiany temperatury mogą faktycznie pogorszyć wydajność systemu i przyspieszyć zużycie poszczególnych elementów. Podczas normalnej pracy lasery zamieniają energię elektryczną w światło, jednak ten proces generuje znaczną ilość ciepła. Jeśli nie zarządzamy tym ciepłem odpowiednio, pojawia się wiele problemów. Długości fal zaczynają ulegać dryfowi, wiązka ulega zniekształceniu z powodu zjawiska zwanego soczewkowaniem termicznym, a ogólna jakość wiązki znacząco spada. Według niektórych badań wpływ ten dotyczy aplikacji precyzyjnych w zakresie od 30 do 40%. Nadmiarowe ciepło stwarza również dodatkowe obciążenie dla kluczowych komponentów, takich jak diody laserowe, różne elementy optyczne oraz ośrodki wzmacniające wewnątrz systemu. Analiza danych branżowych pokazuje, że firmy działające w warunkach wysokiego cyklu pracy często obserwują skrócenie żywotności komponentów o około połowę, gdy warunki termiczne nie są odpowiednio kontrolowane. Dlatego też wielu producentów obecnie uważa integrację chłodnicy do laserów ultrafast nie tylko za pomocną, lecz za absolutnie niezbędną, jeśli chcą, by ich urządzenia utrzymywały stabilną wydajność i miały dłuższą żywotność.

Związek między precyzyjną kontrolą temperatury a czasem działania

Dokładna kontrola temperatury ma kluczowe znaczenie dla bezawaryjnego działania systemów i zapobiegania nieoczekiwanym przestojom. Nowoczesne systemy chłodzenia potrafią utrzymywać temperaturę w bardzo wąskim zakresie, rzędu około 0,1 stopnia Celsjusza, co pomaga zachować stałą moc wyjściową oraz wysoką jakość wiązki. Fluktuacje temperatury często wymagają kalibracji lub powodują zakłócenia w produkcji. W procesach wymagających szczególnej precyzji poniżej 5 mikronów nawet niewielkie zmiany ciepła mogą uczynić całe partie wyrobów bezużytecznymi. Umieszczanie czujników w strategicznych punktach wokół urządzenia pozwala operatorom na wczesne wykrywanie problemów, gdy jeszcze istnieje czas na ich naprawienie przed całkowitym uszkodzeniem. Zakłady wprowadzające tego typu strategie monitorowania odnotowały spadek przestojów o około 70% z powodu problemów termicznych. To, co kiedyś było jedynie pomocniczym sprzętem chłodniczym, obecnie odgrywa aktywną rolę w zapewnianiu niezawodności pracy dzień po dniu.

Studium przypadku: Redukcja przestojów w przemysłowych systemach laserowych dzięki zoptymalizowanej integracji chłodnicy Ultrafast Laser Chiller

Zakład produkujący półprzewodniki odniósł rzeczywiste rezultaty, gdy zastąpił standardowe systemy chłodzenia specjalistycznym chłodnicą do laserów ultrafast, przeznaczoną do maszyn pracujących z wysokimi częstotliwościami. Przed wprowadzeniem tej zmiany linia produkcyjna traciła około 15 godzin miesięcznie z powodu degradacji komponentów spowodowanej nadmiernym ciepłem i problemami związanych z dryftem termicznym. Po zainstalowaniu chłodnic wyposażonych w zaawansowane wymienniki ciepła mikrokanalne oraz inteligentne diagnostyki predykcyjne, przestoj miesięczny spadł do zaledwie 4 godzin – co oznacza poprawę rzędu 70 procent. Co szczególnie się wyróżniało, to zdolność systemu do wykrywania nietypowych trendów temperatury aż trzy pełne tygodnie przed wystąpieniem jakichkolwiek problemów z pompami. To dało technikom dużo czasu na naprawę podczas planowych okien serwisowych, zamiast radzić sobie z kosztownymi awaryjnymi zatrzymaniami produkcji. To doświadczenie pokazuje, dlaczego inwestycja w tego typu chłodnice przynosi duże korzyści producentom troszczącym się o niezawodność swojego sprzętu i chcącym unikać nieoczekiwanych awarii.

Kluczowe wyzwania w zarządzaniu ciepłem i strategiach chłodzenia w ultrafast laserach

Źródła i rozkład ciepła generowanego przez laser w ustawieniach ultrafast o wysokim współczynniku pracy

Gdy lasery ultrafast działają, wytwarzają znaczące ilości ciepła z kilku źródeł, w tym defektów kwantowych w ośrodku wzmacniającym, strat absorpcyjnych w różnych elementach optycznych oraz nagrzewania Joule'a w samych diodach pompujących. Podczas długotrwałych cykli pracy wszystkie te czynniki łączą się, powodując intensywne lokalne ogrzewanie, szczególnie w obszarach takich jak kryształy laserowe, powierzchnie luster i sprzęgacze wyjściowe. Gdy ciepło szybko się gromadzi, powstają różnice temperatur w całym systemie, prowadzące do niepożądanych efektów soczewkowania, niestabilnych trybów pracy oraz przesunięć w widmie światła. Te problemy ostatecznie pogarszają jakość wiązki laserowej i zmniejszają ogólną niezawodność systemu. Zarządzanie ciepłem staje się jeszcze trudniejsze podczas długotrwałego użytkowania przemysłowego, dlatego znajdowanie sposobów skutecznego odprowadzania nadmiaru energii pozostaje absolutnie kluczowe, jeśli producenci chcą, aby ich systemy utrzymywały stabilną wydajność w czasie.

Chłodzenie pasywne a aktywne: ocena skuteczności w długotrwałej pracy laserów

W przypadku systemów, które nie generują zbyt dużo ciepła, rozwiązania chłodzenia pasywnego, takie jak radiatory, działają całkowicie poprawnie. Jednak gdy mamy do czynienia z wysokoenergetycznymi laserami ultrafast, w których ilość wydzielanego ciepła przekracza 100 watów na centymetr kwadratowy, metody pasywne po prostu nie są w stanie nadążyć. Wtedy konieczne staje się chłodzenie aktywne. Cyrkulacyjne chłodziarki z kontrolą temperatury w zakresie plus minus 0,1 stopnia Celsjusza zapewniają to, co niezbędne do ciągłej i nieprzerwanej pracy. Obecne systemy chłodzenia laserów często obejmują wielostopniowe procesy chłodzenia, sprężarki dostosowujące prędkość do obciążenia oraz zaawansowane wymienniki ciepła zaprojektowane tak, by radzić sobie ze zmieniającymi się warunkami zewnętrznymi. Użytkownicy przemysłowi zazwyczaj dochodzą do wniosku, że potrzebują właśnie takich złożonych układów chłodzenia aktywnego dla swoich laserów ultrafast, jeśli chcą, by ich urządzenia były trwałe i nie ulegały awariom w trakcie produkcji.

Funkcje projektowe zwiększające niezawodność Chłodnica do laserów ultrafast Systemy

Inżynieria trwałości: dynamika przepływu, dobór materiałów i ciągła praca

Aby chłodnice działały niezawodnie przez długi czas, inżynierowie koncentrują się na trzech głównych aspektach: prawidłowym przepływie cieczy, doborze materiałów odpornych na korozję oraz budowie elementów zdolnych do wytrzymywania ciągłej pracy dzień po dniu. W kwestii projektowania przepływu, dobre systemy równomiernie rozprowadzają ciepło w całym urządzeniu, unikając dokuczliwych obszarów o podwyższonej temperaturze, które powstają, gdy przepływ staje się burzliwy w okolicach wymienników ciepła. Również znaczenie mają materiały – producenci coraz częściej stosują specjalne stopy i polimerowe powłoki ochronne odporność na działanie chloru i innych chemikaliów stosowanych w procesach uzdatniania wody. Materiały te pozwalają, by chłodnice służyły dłużej, nawet w trudnych warunkach fabrycznych, gdzie często występuje wilgoć i skrajne temperatury. I nie należy zapominać o sercu systemu: przemysłowych sprężarkach i pompach. Te komponenty utrzymują kontrolę temperatury z odchyleniem zaledwie 0,1 stopnia Celsjusza w długich okresach pracy. Taka stabilność ma duże znaczenie, ponieważ dryft termiczny odpowiada za około 40% przypadków awaryjnych przestojów zgłaszanych w zakładach produkcyjnych laserów na terenie całego kraju.

Inteligentne monitorowanie i możliwości utrzymania ruchu predykcyjnego w nowoczesnych chłodniach

Dzisiejsze chłodnie są wyposażone w inteligentną technologię monitorowania, która całkowicie zmienia sposób wykonywania konserwacji – przechodząc od oczekiwania na awarię do przewidywania problemów zanim jeszcze się pojawią. Wszelkiego rodzaju czujniki rozmieszczone są w całym systemie, śledząc takie parametry jak różnice temperatur w poszczególnych komponentach, prędkość przepływu cieczy, wahania ciśnienia, a nawet zużycie poszczególnych części. Gdy dane w czasie rzeczywistym odbiegają od normy uznawanej przez system za prawidłową pracę, sygnalizowane są potencjalne problemy, takie jak powolna utrata czynnika chłodniczego, objawy zmęczenia pomp lub zatory w wymiennikach ciepła spowodowane nagromadzeniem się brudu. Te ostrzeżenia mogą pojawić się już tygodnie przed rzeczywistą awarią, co potwierdzają raporty menedżerów zakładów. Niektóre nowsze systemy łączą się bezpośrednio z oprogramowaniem zarządzającym budynkiem, dzięki czemu technicy mogą zaplanować naprawy w trakcie zaplanowanych przestojów, zamiast spieszyć się z naprawami w trakcie trwania produkcji, kiedy wszyscy skupieni są na osiąganiu przydziałów.

Weryfikacja wydajności: Zastosowania w praktyce zaawansowanych rozwiązań chłodzenia laserowego

Dane z terenu z instalacji produkcyjnych

Testy przeprowadzone w różnych zakładach przemysłowych pokazały, jak ważne jest dokładne sterowanie temperaturą. Jeden z głównych producentów odnotował spadek problemów termicznych o około 92 procent po wdrożeniu nowych chłodnic laserowych Ultrafast w kilku swoich zakładach w ciągu ostatniego roku. Imponujące jest to, że te systemy utrzymywały stabilną temperaturę z dokładnością do plus/minus 0,1 stopnia Celsjusza, co znacząco wpłynęło na lepsze działanie laserów oraz wydłużyło żywotność komponentów przed koniecznością ich wymiany. Analiza tych przypadków jasno pokazuje, że poważne podejście do rozwiązań chłodniczych może dramatycznie poprawić efektywność działania tam, gdzie problemy z ciepłem wcześniej powodowały ciągłe kłopoty i kosztowne naprawy.

Tendencje w zakresie wdrażania: sektory precyzyjnej obróbki skrawaniem i produkcji urządzeń medycznych

Warsztaty precyzyjnej obróbki i producenci urządzeń medycznych coraz częściej sięgają po lepsze technologie chłodzenia, starając się spełnić rygorystyczne standardy jakości. Zgodnie z danymi rynkowymi, zastosowanie chłodnic do laserów ultrafast wzrosło o około 40% wśród producentów urządzeń medycznych w ciągu ostatniego roku. Dlaczego? Ponieważ podczas pracy z laserami na poziomie mikronów temperatura odgrywa ogromną rolę. Podobne doniesienia napływają również z sektorów zajmujących się obróbką skrawaniem – wielu producentów raportuje wzrost wydajności o ok. 35% po instalacji inteligentnych systemów chłodzenia, które utrzymują optymalną temperaturę przez cały czas długich cykli produkcyjnych. To, co obserwujemy, to nie tylko chwilowy trend, ale rzeczywista zmiana podejścia producentów do kontroli temperatury. Nawet niewielkie wahania ciepła mogą zakłócić bardzo wąskie tolerancje, dlatego stabilność termiczna stała się kluczowa dla produkcji wysokiej jakości produktów oraz efektywnego funkcjonowania w tych branżach.

Proaktywne strategie maksymalizacji czasu pracy dzięki inteligentnemu projektowaniu systemów chłodzenia

Rzeczywisty monitoring termiczny w czasie rzeczywistym dla proaktywnej konserwacji i zapobiegania awariom

Inteligentne systemy chłodzenia wykorzystują czujniki termiczne działające w czasie rzeczywistym, aby bardzo dokładnie śledzić warunki pracy lasera. Stały przepływ danych pozwala przewidywać problemy zanim się pojawią, wykrywając drobne usterki, takie jak spadek natężenia przepływu chłodziwa lub wczesne objawy osadzania się brudu w wymienniku ciepła, długo przed jakimikolwiek uszkodzeniami. Zakłady, które instalują tego typu systemy, zazwyczaj unikają poważnych awarii i osiągają znacznie dłuższą żywotność swoich komponentów. Zgodnie z raportem z 2024 roku na temat zarządzania temperaturą, obiekty wyposażone w monitorowanie w czasie rzeczywistym zmniejszyły nieplanowane przestoje o około 45 procent w porównaniu do tych, które nadal korzystają wyłącznie z regularnych harmonogramów konserwacji. Ma to ogromne znaczenie dla producentów prowadzących kosztowne linie produkcyjne, gdzie każda minuta ma znaczenie.

Mechanizmy rezerwowe i bezpieczne rozwiązania awaryjne dla krytycznych środowisk laserowych

Gdy systemy muszą bezwzględnie nadal działać, posiadanie dodatkowych części chłodzenia staje się bardzo ważne, jeśli coś pójdzie nie tak z głównym układem. Posiadanie dwóch pomp zamiast jednej, wielu wymienników ciepła pracujących jednocześnie oraz tych awaryjnych zestawów zasilania pomaga utrzymać stabilną temperaturę nawet wtedy, gdy niektóre elementy ulegają awarii. Specjalne zawory, które automatycznie otwierają się po braku prądu, stanowią kolejny poziom ochrony przed przegrzaniem – coś, co obecnie wymagają większość norm bezpieczeństwa. Ryzyko znacznie rośnie w miejscach takich jak szpitale produkujące krytyczne urządzenia medyczne. Wyobraź sobie, co się stanie, jeśli ich maszyny przestaną odpowiednio chłodzić w trakcie produkcji? Nie tylko zostaną zmarnowane drogie materiały, ale pacjenci polegający na tych urządzeniach mogą znaleźć się w poważnym niebezpieczeństwie z powodu wadliwych produktów.

Dopasowanie mocy chłodzenia do cykli pracy lasera i warunków otoczenia: ramy strategiczne

Poprawne zarządzanie temperaturą oznacza dobranie wydajności chłodnicy do rzeczywistych potrzeb działania. Lasery pracujące z wysokim współczynnikiem wypełnienia generują znacznie więcej ciepła niż inne, dlatego wymagają znacznej mocy chłodzenia. Biorąc pod uwagę warunki otoczenia, obiekty położone w cieplejszych rejonach powinny przewidzieć dodatkową zdolność chłodniczą, aby jedynie utrzymać się w zakresie docelowych temperatur. Dobry projekt zaczyna się od ustalenia maksymalnego odprowadzanego ciepła, a następnie uwzględnienia wpływu zmieniających się pór roku w ciągu roku. Ważny jest również wybór odpowiedniej chłodnicy – musi ona dobrze działać we wszystkich różnych warunkach środowiskowych. Takie proaktywne podejście zapobiega przegrzewaniu systemów i umożliwia dłuższą pracę laserów, przedłużając jednocześnie żywotność samych chłodnic.

Sekcja FAQ

Jaka jest rola zarządzania temperaturą w systemach laserów ultrafast?

Zarządzanie temperaturą jest kluczowe w systemach laserów ultrafast, ponieważ pomaga utrzymać wydajność, wydłuża żywotność komponentów i zapobiega problemom związanym z przegrzaniem, takim jak dryft długości fali i zniekształcenie wiązka.

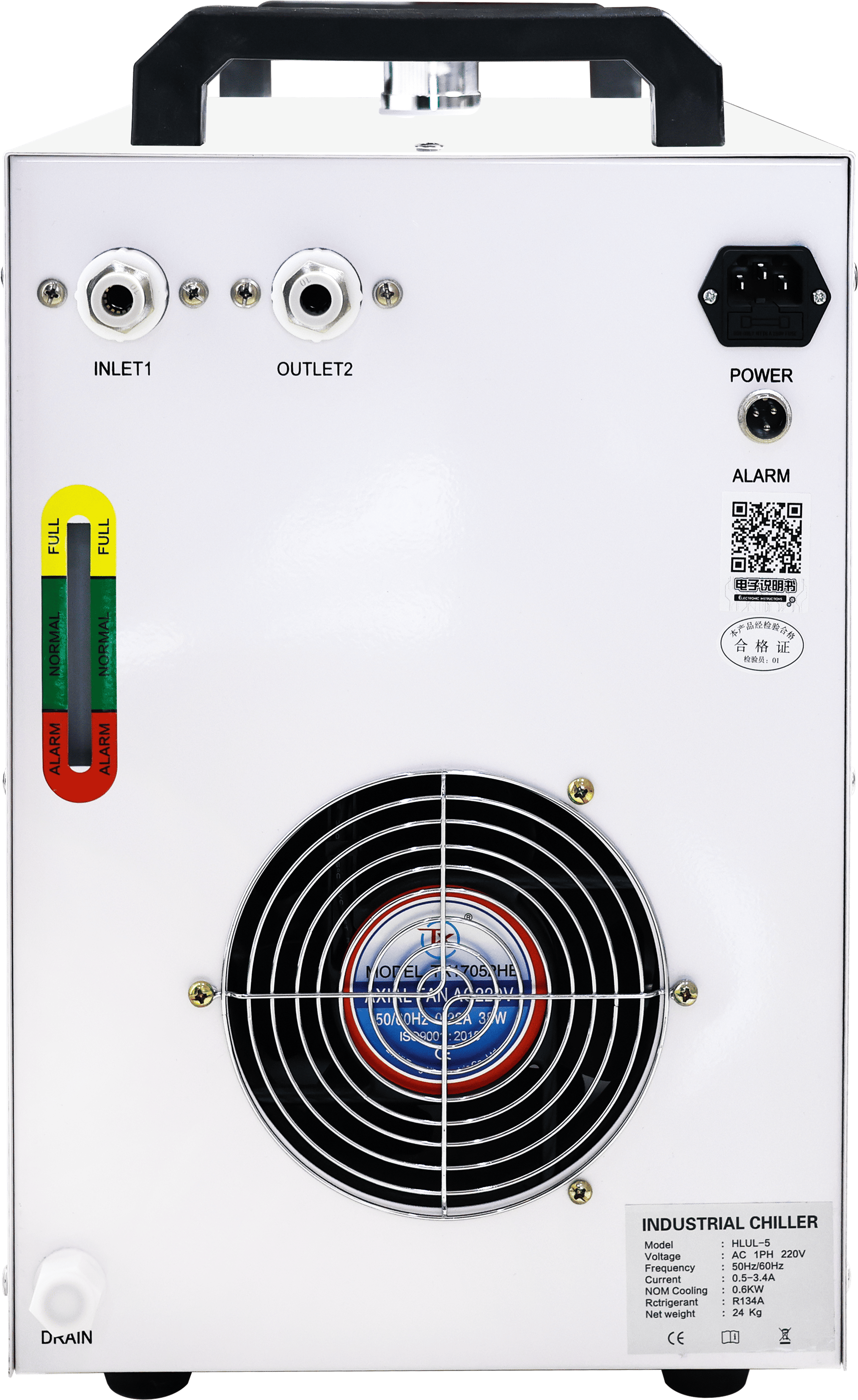

Jak działa Chłodnica do laserów ultrafast poprawić niezawodność lasera?

Chłodnica do laserów ultrafast optymalizuje chłodzenie poprzez precyzyjną kontrolę temperatury, zmniejsza przestoje i zapobiega degradacji komponentów spowodowanej nadmiernym ciepłem.

Jakie są korzyści płynące z czujników termicznych w czasie rzeczywistym w systemach chłodzenia?

Czujniki termiczne w czasie rzeczywistym umożliwiają proaktywną konserwację, dostarczając dane pozwalające wcześnie przewidywać problemy, co pomaga zapobiegać poważnym uszkodzeniom i wydłuża żywotność komponentów.

Dlaczego rezerwy są ważne w systemach chłodzenia laserów?

Rezerwy w systemach chłodzenia zapewniają ciągłość działania w środowiskach krytycznych, zapobiegając przegrzaniu i kosztownym skutkom awarii systemu.

Spis treści

- Kluczowa rola zarządzania temperaturą dla niezawodności systemów laserów ultrafast z Chłodnice Laserowe Ultrafast

- Kluczowe wyzwania w zarządzaniu ciepłem i strategiach chłodzenia w ultrafast laserach

- Funkcje projektowe zwiększające niezawodność Chłodnica do laserów ultrafast Systemy

- Weryfikacja wydajności: Zastosowania w praktyce zaawansowanych rozwiązań chłodzenia laserowego

- Proaktywne strategie maksymalizacji czasu pracy dzięki inteligentnemu projektowaniu systemów chłodzenia

- Sekcja FAQ