O Papel Crítico do Gerenciamento Térmico na Confiabilidade de Sistemas a Laser Ultrarrápido com Refrigeradores a Laser Ultrarrápidos

Como o acúmulo de calor afeta o desempenho do laser ultrarrápido e a vida útil dos componentes

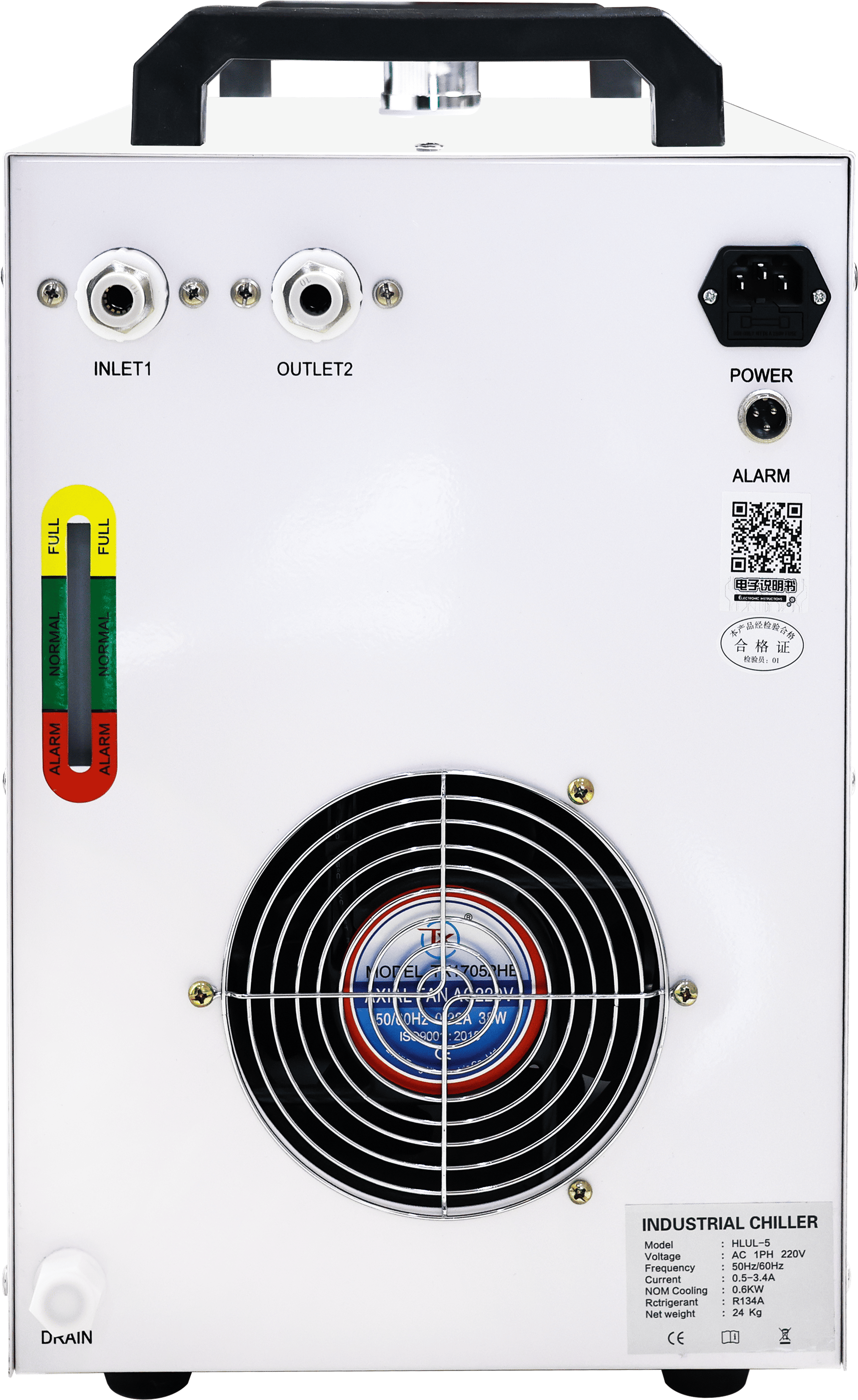

Quando se trata de sistemas a laser ultrarrápidos, o acúmulo de calor é um problema real. Pequenas variações de temperatura podem comprometer o desempenho do sistema e fazer com que os componentes se desgastem mais rapidamente ao longo do tempo. Os lasers basicamente convertem eletricidade em luz durante o funcionamento normal, mas esse processo gera uma quantidade considerável de calor ao longo do caminho. Se esse calor não for adequadamente gerido, surgem diversos problemas. Os comprimentos de onda começam a variar, os feixes ficam distorcidos devido a um fenómeno chamado lente térmica e a qualidade geral do feixe diminui significativamente. Alguns estudos sugerem que isso afeta aplicações de precisão em cerca de 30 a 40%. O calor adicional também exerce tensão sobre componentes importantes, como diodos a laser, vários componentes óticos e o meio ativo no interior do sistema. Analisando dados do setor, empresas que operam em ambientes com ciclos de trabalho elevados frequentemente observam que a vida útil dos componentes é reduzida aproximadamente pela metade quando as condições térmicas não são controladas. É por isso que muitos fabricantes atualmente consideram a integração de um Chiller para Laser Ultrarrápido não apenas útil, mas absolutamente necessária, caso desejem que seus equipamentos mantenham um desempenho consistente e durem mais.

A ligação entre controle preciso de temperatura e tempo de atividade operacional

Conseguir o controle de temperatura perfeito faz toda a diferença para manter os sistemas funcionando sem interrupções inesperadas. Os sistemas modernos de refrigeração podem manter temperaturas dentro de uma faixa estreita de cerca de 0,1 grau Celsius, o que ajuda a manter a potência de saída constante e a garantir boa qualidade do feixe. Quando ocorrem flutuações de temperatura, muitas vezes é necessário realizar recalibrações ou surgem problemas na produção. Em processos que exigem precisão extremamente fina abaixo de 5 mícrons, até mesmo pequenas variações de calor podem tornar lotes inteiros de trabalho inutilizáveis. A colocação de sensores em pontos estratégicos ao redor do equipamento permite que os operadores identifiquem problemas precocemente, enquanto ainda há tempo para corrigi-los antes que haja uma falha completa. Fábricas que implementaram esse tipo de estratégia de monitoramento observaram uma redução de cerca de 70% no tempo de inatividade devido a problemas térmicos. O que antes era apenas um equipamento auxiliar para refrigeração agora desempenha um papel ativo na garantia de que as operações permaneçam confiáveis dia após dia.

Estudo de caso: Reduzindo tempo de inatividade em sistemas a laser industriais com integração otimizada de Chiller a Laser Ultrarrápido

Uma fábrica de fabricação de semicondutores obteve resultados reais ao substituir seus sistemas de refrigeração padrão por um Chiller a Laser Ultra-rápido especializado, projetado para máquinas que operam com altas taxas de repetição. Antes dessa mudança, sua linha de produção perdia cerca de 15 horas por mês devido à degradação dos componentes provocada pelo excesso de calor e problemas de deriva térmica. Após instalar chillers equipados com trocadores de calor de microcanal e com diagnósticos preditivos inteligentes, o tempo de inatividade mensal caiu drasticamente para apenas 4 horas — uma melhoria de aproximadamente 70 por cento. O que mais se destacou foi a capacidade do sistema de detectar tendências incomuns de temperatura três semanas antes de qualquer problema nos compressores começar. Isso forneceu aos técnicos um aviso antecipado suficiente para corrigirem os problemas durante as janelas regulares de manutenção, evitando paradas emergenciais custosas. A experiência demonstra por que investir nesse tipo de chiller compensa significativamente para fabricantes preocupados em manter a confiabilidade de seus equipamentos e evitar falhas inesperadas.

Principais Desafios na Gestão Térmica de Laser Ultra-rápido e Estratégias de Refrigeração

Fontes e distribuição do calor gerado por laser em configurações ultra-rápidas de alto ciclo de trabalho

Quando lasers ultrarrápidos operam, eles geram calor significativo a partir de várias fontes, incluindo defeitos quânticos no meio ativo, perdas por absorção em diversas partes ópticas e aquecimento joule nos próprios diodos de bombeamento. Durante ciclos prolongados de operação, todos esses fatores se combinam para criar problemas intensos de aquecimento localizado, especificamente em áreas como cristais laser, superfícies de espelhos e acopladores de saída. À medida que o calor se acumula rapidamente, surgem diferenças de temperatura ao longo do sistema, levando a efeitos indesejados de lente térmica, modos instáveis de operação e desvios no espectro luminoso. Esses problemas acabam por degradar a qualidade do feixe laser e reduzir a confiabilidade geral do sistema. A gestão térmica torna-se ainda mais desafiadora durante períodos prolongados de uso industrial, sendo absolutamente crítica a busca por formas eficientes de dissipar essa energia excedente, caso os fabricantes desejem manter o desempenho consistente dos sistemas ao longo do tempo.

Resfriamento passivo vs. ativo: Avaliação da eficácia para operação contínua de lasers

Para sistemas que não geram muito calor, opções de resfriamento passivo, como dissipadores de calor, funcionam perfeitamente bem. Porém, ao lidar com lasers ultrarrápidos de alta potência, nos quais o calor se acumula em mais de 100 watts por centímetro quadrado, essas abordagens passivas simplesmente não conseguem acompanhar. É aí que entra o resfriamento ativo. Chillers recirculantes com controle de temperatura dentro de ±0,1 grau Celsius fornecem o necessário para manter o sistema funcionando sem interrupções. Os sistemas de resfriamento a laser atuais frequentemente incluem múltiplos estágios de refrigeração, compressores que ajustam a velocidade com base na carga e trocadores de calor avançados projetados para lidar com condições ambientais variáveis ao seu redor. Usuários industriais geralmente percebem a necessidade dessas configurações complexas de resfriamento ativo para seus lasers ultrarrápidos, caso desejem equipamentos duráveis e que não apresentem falhas inesperadas durante as operações de produção.

Características de Design que Melhoram a Confiabilidade de Chiller a Laser Ultrarrápido Sistemas

Engenharia para Durabilidade: Dinâmica de Fluxo, Seleção de Materiais e Operação Contínua

Para que os chillers funcionem de forma confiável ao longo do tempo, os engenheiros concentram-se em três áreas principais: garantir o fluxo de fluido adequado, escolher materiais resistentes à corrosão e fabricar peças capazes de suportar operação contínua dia após dia. No que diz respeito ao projeto de fluxo, bons sistemas distribuem o calor uniformemente por todo o equipamento, evitando aquelas indesejáveis zonas quentes que se formam quando o fluxo se torna turbulento ao redor dos trocadores de calor. Os materiais também são importantes — atualmente, os fabricantes utilizam frequentemente ligas especiais e revestimentos poliméricos que resistem ao dano causado pelo cloro e outros produtos químicos presentes nos processos de tratamento de água. Esses materiais ajudam os chillers a durarem mais, mesmo em condições industriais adversas, onde são comuns umidade e extremos de temperatura. E não podemos esquecer o coração do sistema: compressores e bombas de resistência industrial. Esses componentes mantêm o controle de temperatura com variações de apenas 0,1 grau Celsius durante períodos prolongados de operação. Esse nível de estabilidade faz grande diferença, pois a deriva térmica representa cerca de 40% dos problemas de parada inesperada relatados em instalações de manufatura a laser em todo o país.

Capacidades de monitoramento inteligente e manutenção preditiva em chillers modernos

Os chillers atuais vêm equipados com tecnologia inteligente de monitoramento que muda completamente a forma como a manutenção é realizada, saindo do modelo de espera por uma falha para a previsão de problemas antes que eles aconteçam. Todos os tipos de sensores estão espalhados por todo o sistema, monitorando aspectos como diferenças de temperatura nos componentes, velocidade de fluxo dos fluidos, flutuações de pressão e até mesmo verificando se as peças estão começando a desgastar. Quando esses dados em tempo real não correspondem ao que o sistema considera operação normal, ele identifica possíveis problemas, como vazamento lento de refrigerante, bombas apresentando sinais de fadiga ou trocadores de calor começando a entupir com detritos. Esses alertas podem surgir semanas antes das falhas reais, segundo relatos de gestores de instalações. Alguns dos sistemas mais recentes conectam-se diretamente ao software de gerenciamento predial, permitindo que técnicos planejem reparos durante paradas programadas, em vez de terem que correr para consertar coisas no meio da produção, quando todos estão ocupados cumprindo metas.

Validando o Desempenho: Aplicações Práticas de Soluções Avançadas de Resfriamento a Laser

Dados de campo de instalações industriais

Testes no mundo real em diversas localidades industriais mostraram o quão importante é o controle térmico preciso. Um grande fabricante viu seus problemas térmicos diminuírem cerca de 92 por cento ao implantar esses novos Chiller a Laser Ultrarrápido em várias fábricas durante o último ano. O impressionante é que esses sistemas mantiveram as temperaturas estáveis dentro de mais ou menos 0,1 grau Celsius, o que fez uma grande diferença no desempenho dos lasers e também ajudou os componentes a durarem mais antes de precisarem ser substituídos. Analisar o que aconteceu aqui deixa claro que levar a sério as soluções de resfriamento pode impulsionar drasticamente as operações em locais onde problemas de calor costumavam causar constantes dores de cabeça e reparos caros o tempo todo.

Tendências na adoção: setores de usinagem de precisão e fabricação de dispositivos médicos

Oficinas de usinagem de precisão e fabricantes de dispositivos médicos estão cada vez mais recorrendo a tecnologias de resfriamento avançadas enquanto enfrentam dificuldades para atingir rigorosas normas de qualidade. De acordo com dados recentes de mercado, os Chillers a Laser Ultrarrápido registraram um aumento de cerca de 40% no uso entre fabricantes de dispositivos médicos no último ano. Por quê? Porque, ao trabalhar com lasers em nível de mícron, a temperatura importa muito. Operações de usinagem contam histórias semelhantes — muitas relatam um aumento de cerca de 35% na produção após instalar sistemas inteligentes de resfriamento que mantêm as temperaturas exatas durante ciclos prolongados de produção. O que estamos vendo aqui não é apenas uma moda passageira, mas uma mudança real na forma como os fabricantes enxergam o controle térmico. Mesmo pequenas variações de calor podem comprometer ajustes apertados, tornando a estabilidade térmica essencial para produzir bons produtos e operar com eficiência nesses setores.

Estratégias Proativas para Maximizar a Disponibilidade com Design Inteligente de Sistemas de Resfriamento

Feedback térmico em tempo real para manutenção proativa e prevenção de falhas

Sistemas inteligentes de refrigeração utilizam sensores térmicos em tempo real para monitorar com grande precisão as condições de operação do laser. O fluxo constante de dados ajuda a prever problemas antes que eles ocorram, detectando pequenas anomalias, como queda nas taxas de fluxo de refrigerante ou sinais precoces de acúmulo em trocadores de calor, muito antes de qualquer falha. Instalações que adotam esse tipo de sistema tendem a evitar pane graves e obter uma vida útil muito maior de seus componentes. Um relatório recente sobre gerenciamento térmico de 2024 constatou que instalações com monitoramento em tempo real reduziram a paralisação inesperada em cerca de 45 por cento, em comparação com locais que ainda utilizam apenas programas regulares de manutenção. Isso faz toda a diferença para fabricantes que operam linhas de produção caras, onde cada minuto conta.

Redundância e mecanismos à prova de falhas para ambientes a laser críticos

Quando os sistemas precisam absolutamente continuar funcionando, ter peças extras de refrigeração torna-se muito importante caso ocorra algum problema na configuração principal. Ter, por exemplo, duas bombas em vez de uma, vários trocadores de calor operando simultaneamente e conjuntos de energia de emergência ajuda a manter as temperaturas estáveis mesmo quando algumas peças falham. As válvulas especiais que se abrem automaticamente na ausência de eletricidade constituem outra camada de proteção contra problemas de superaquecimento, algo que atualmente é exigido pela maioria das normas de segurança. Os riscos aumentam consideravelmente em locais como hospitais que produzem equipamentos médicos críticos. Imagine o que acontece se as máquinas pararem de refrigerar adequadamente no meio da produção? Além de estragar materiais caros, pacientes que dependem desses dispositivos podem acabar em sérios apuros devido a produtos defeituosos.

Alinhamento da capacidade de refrigeração com ciclos de trabalho do laser e condições ambientais: um framework estratégico

Acertar na gestão térmica significa associar a capacidade do chiller ao que a operação realmente necessita. Lasers que funcionam com altos ciclos de trabalho geram muito mais calor do que outros, exigindo assim uma potência de refrigeração considerável. Ao considerar as condições ambientes, instalações localizadas em regiões mais quentes devem prever capacidade adicional de refrigeração apenas para permanecer dentro das metas de temperatura. Um bom projeto começa por determinar primeiro a saída térmica máxima, e depois leva em conta como as estações do ano afetam as condições ao longo do ano. A escolha correta do chiller também é importante: ele precisa funcionar bem em todas essas condições ambientais variáveis. Adotar essa abordagem proativa evita o superaquecimento dos sistemas e mantém os lasers funcionando por mais tempo, além de prolongar a vida útil dos próprios chillers.

Seção de Perguntas Frequentes

Qual é o papel da gestão térmica em sistemas a laser ultrarrápidos?

O gerenciamento térmico é crucial em sistemas a laser ultrarrápido, pois ajuda a manter o desempenho, prolonga a vida útil dos componentes e evita problemas relacionados ao superaquecimento, como deriva de comprimento de onda e distorção do feixe.

Como Funciona um Chiller a Laser Ultrarrápido melhorar a confiabilidade do laser?

Um Chiller a Laser Ultrarrápido otimiza o resfriamento mantendo um controle preciso da temperatura, reduzindo o tempo de inatividade e evitando a degradação dos componentes devido ao calor excessivo.

Quais são os benefícios dos sensores térmicos em tempo real nos sistemas de resfriamento?

Sensores térmicos em tempo real permitem uma manutenção proativa ao fornecer dados que prevêem problemas antecipadamente, ajudando a evitar falhas graves e prolongando a vida útil dos componentes.

Por que a redundância é importante nos sistemas de resfriamento a laser?

As redundâncias nos sistemas de resfriamento garantem operação ininterrupta em ambientes críticos, evitando o superaquecimento e o impacto custoso da falha do sistema.

Sumário

-

O Papel Crítico do Gerenciamento Térmico na Confiabilidade de Sistemas a Laser Ultrarrápido com Refrigeradores a Laser Ultrarrápidos

- Como o acúmulo de calor afeta o desempenho do laser ultrarrápido e a vida útil dos componentes

- A ligação entre controle preciso de temperatura e tempo de atividade operacional

- Estudo de caso: Reduzindo tempo de inatividade em sistemas a laser industriais com integração otimizada de Chiller a Laser Ultrarrápido

- Principais Desafios na Gestão Térmica de Laser Ultra-rápido e Estratégias de Refrigeração

- Características de Design que Melhoram a Confiabilidade de Chiller a Laser Ultrarrápido Sistemas

- Validando o Desempenho: Aplicações Práticas de Soluções Avançadas de Resfriamento a Laser

- Estratégias Proativas para Maximizar a Disponibilidade com Design Inteligente de Sistemas de Resfriamento

-

Seção de Perguntas Frequentes

- Qual é o papel da gestão térmica em sistemas a laser ultrarrápidos?

- Como Funciona um Chiller a Laser Ultrarrápido melhorar a confiabilidade do laser?

- Quais são os benefícios dos sensores térmicos em tempo real nos sistemas de resfriamento?

- Por que a redundância é importante nos sistemas de resfriamento a laser?