Le rôle crucial de la gestion thermique dans la fiabilité des systèmes laser ultrarapides avec Refroidisseurs laser ultrarapides

Comment l'accumulation de chaleur affecte la performance des lasers ultrarapides et la durée de vie des composants

En ce qui concerne les systèmes de lasers ultrarapides, l'accumulation de chaleur est un problème réel. De petites variations de température peuvent nuire aux performances du système et accélérer l'usure des composants au fil du temps. Les lasers transforment essentiellement l'électricité en lumière pendant leur fonctionnement normal, mais ce processus génère une quantité importante de chaleur. Si cette chaleur n'est pas correctement gérée, divers problèmes apparaissent : les longueurs d'onde se déplacent, les faisceaux sont déformés à cause d'un phénomène appelé lentille thermique, et la qualité globale du faisceau diminue considérablement. Certaines études suggèrent que cela affecte les applications de précision à hauteur de 30 à 40 %. La chaleur supplémentaire exerce également une contrainte sur des pièces importantes telles que les diodes laser, divers composants optiques et le milieu amplificateur à l'intérieur du système. Selon des données industrielles, les entreprises opérant dans des environnements à cycle de travail élevé constatent souvent que la durée de vie des composants est réduite d'environ moitié lorsque les conditions thermiques ne sont pas maîtrisées. C'est pourquoi de nombreux fabricants considèrent désormais l'intégration d'un refroidisseur pour laser ultrarapide non seulement comme utile, mais absolument nécessaire pour garantir des performances stables et une durée de vie prolongée de leurs équipements.

Le lien entre le contrôle précis de la température et la disponibilité opérationnelle

Obtenir un contrôle de température parfait fait toute la différence pour maintenir le bon fonctionnement des systèmes sans arrêts inattendus. Les systèmes de refroidissement modernes peuvent maintenir la température dans une plage très étroite d'environ 0,1 degré Celsius, ce qui permet de stabiliser la puissance de sortie et de préserver une bonne qualité du faisceau. Lorsqu'il y a des fluctuations de température, cela entraîne souvent la nécessité de recalibrations ou provoque des interruptions dans la production. Pour les procédés nécessitant une précision extrême inférieure à 5 microns, de légers changements de température peuvent rendre des lots entiers inutilisables. Le placement de capteurs à des points stratégiques autour de l'équipement permet aux opérateurs de détecter les problèmes suffisamment tôt, avant qu'une panne totale ne se produise. Les usines ayant mis en œuvre ce type de stratégie de surveillance ont constaté une réduction d'environ 70 % de leurs temps d'arrêt dus à des problèmes thermiques. Ce qui n'était autrefois qu'un équipement secondaire de refroidissement joue désormais un rôle actif dans la fiabilité continue des opérations jour après jour.

Étude de cas : Réduction des temps d'arrêt dans les systèmes laser industriels grâce à une intégration optimisée du refroidisseur laser ultra-rapide

Une usine de fabrication de semiconducteurs a obtenu des résultats concrets lorsqu'elle a remplacé ses systèmes de refroidissement standard par un refroidisseur laser ultrarapide spécialisé, conçu pour les machines fonctionnant à des fréquences élevées. Avant ce changement, leur chaîne de production perdait environ 15 heures chaque mois en raison de la dégradation des composants causée par la chaleur excessive et les problèmes de dérive thermique. Une fois les refroidisseurs équipés d'échangeurs thermiques à microcanaux et de diagnostics prédictifs intelligents installés, l'indisponibilité mensuelle est tombée à seulement 4 heures, soit une amélioration d'environ 70 %. Ce qui a particulièrement marqué, c'est que le système a détecté des tendances inhabituelles de température trois semaines à l'avance, bien avant que les pompes ne commencent à présenter des anomalies. Cela a donné aux techniciens un délai suffisant pour effectuer les réparations pendant les fenêtres de maintenance prévues, évitant ainsi des arrêts d'urgence coûteux. Cette expérience montre pourquoi investir dans ce type de refroidisseurs s'avère très rentable pour les fabricants soucieux de maintenir la fiabilité de leurs équipements et d'éviter les pannes inattendues.

Principaux défis en matière de gestion thermique des lasers ultra-rapides et stratégies de refroidissement

Sources et répartition de la chaleur générée par le laser dans les configurations ultra-rapides à cycle de fonction élevé

Lorsqu'ils fonctionnent, les lasers ultrarapides génèrent une chaleur importante provenant de plusieurs sources, notamment les défauts quantiques du milieu amplificateur, les pertes par absorption au niveau des différents composants optiques et l'échauffement par effet Joule au sein même des diodes de pompage. Lors de cycles de fonctionnement prolongés, tous ces facteurs se conjuguent pour créer des problèmes d'échauffement localisé intense, en particulier au niveau des cristaux laser, des surfaces des miroirs et des coupleurs de sortie. L'accumulation rapide de chaleur engendre des différences de température dans l'ensemble du système, provoquant des effets de lentille indésirables, des modes de fonctionnement instables et des décalages du spectre lumineux. Ces problèmes finissent par dégrader la qualité du faisceau laser et réduire la fiabilité globale du système. La gestion thermique devient encore plus complexe lors d'une utilisation industrielle prolongée ; il est donc absolument essentiel de trouver des moyens de dissiper efficacement cet excès d'énergie si les fabricants souhaitent que leurs systèmes conservent des performances constantes dans le temps.

Refroidissement passif contre actif : évaluation de l'efficacité pour un fonctionnement laser prolongé

Pour les systèmes qui ne génèrent pas trop de chaleur, des solutions de refroidissement passif comme les dissipateurs thermiques fonctionnent parfaitement. Mais lorsqu'il s'agit de lasers ultrarapides haute puissance où la chaleur s'accumule à plus de 100 watts par centimètre carré, ces approches passives ne parviennent tout simplement pas à suivre. C'est là qu'intervient le refroidissement actif. Les refroidisseurs à circulation avec une régulation de température précise à ± 0,1 degré Celsius offrent ce dont on a besoin pour maintenir un fonctionnement ininterrompu. Les systèmes de refroidissement laser actuels intègrent souvent plusieurs étages de refroidissement, des compresseurs dont la vitesse s'ajuste en fonction de la charge, ainsi que des échangeurs thermiques sophistiqués conçus pour s'adapter aux conditions environnementales changeantes. En général, les utilisateurs industriels se rendent compte qu'ils ont besoin de ces installations complexes de refroidissement actif pour leurs lasers ultrarapides s'ils veulent disposer d'équipements durables et éviter des pannes inattendues pendant les cycles de production.

Caractéristiques de conception qui améliorent la fiabilité de Groupe frigorifique pour laser ultra-rapide Les systèmes

Conception pour la durabilité : dynamique d'écoulement, sélection des matériaux et fonctionnement continu

Pour que les refroidisseurs fonctionnent de manière fiable dans le temps, les ingénieurs se concentrent sur trois domaines principaux : bien régler le débit du fluide, choisir des matériaux résistants à la corrosion et concevoir des pièces capables de supporter un fonctionnement continu jour après jour. En matière de conception de l'écoulement, les bons systèmes répartissent uniformément la chaleur dans tout l'équipement tout en évitant les points chauds gênants qui se forment lorsque l'écoulement devient turbulent autour des échangeurs thermiques. Les matériaux ont également leur importance : les fabricants utilisent désormais couramment des alliages spéciaux et des revêtements polymères résistant aux dommages causés par le chlore et d'autres produits chimiques présents dans les procédés de traitement de l'eau. Ces matériaux permettent aux refroidisseurs de durer plus longtemps, même dans des conditions industrielles difficiles où l'humidité et les extrêmes de température sont fréquents. Et n'oublions pas le cœur du système : les compresseurs et pompes de conception industrielle. Ces composants maintiennent la régulation de température avec des variations inférieures à 0,1 degré Celsius pendant de longues périodes de fonctionnement. Une telle stabilité fait une grande différence, car la dérive thermique représente environ 40 % des pannes imprévues signalées dans les installations de fabrication laser à travers le pays.

Capacités de surveillance intelligente et de maintenance prédictive dans les refroidisseurs modernes

Les refroidisseurs d'aujourd'hui sont équipés d'une technologie de surveillance intelligente qui transforme complètement la manière dont la maintenance est effectuée, en passant d'une approche réactive, où l'on attend qu'un équipement tombe en panne, à une approche prédictive capable d'anticiper les problèmes avant qu'ils ne surviennent. Toutes sortes de capteurs sont répartis dans tout le système pour surveiller des paramètres tels que les différences de température entre les composants, la vitesse d'écoulement des fluides, les fluctuations de pression, ou encore l'usure éventuelle des pièces. Lorsque ces données en temps réel s'écartent du fonctionnement normal défini par le système, des alertes signalent des anomalies potentielles, comme une fuite lente de fluide frigorigène, des signes de fatigue sur les pompes ou l'encrassement progressif des échangeurs de chaleur. Selon les rapports de gestionnaires d'usines, ces avertissements peuvent apparaître plusieurs semaines avant une panne effective. Certains des systèmes les plus récents se connectent directement aux logiciels de gestion du bâtiment, permettant aux techniciens de planifier les réparations pendant les périodes d'arrêt programmées, plutôt que de devoir intervenir en urgence en plein milieu d'une production, au moment où tout le monde est occupé à atteindre les objectifs fixés.

Validation des performances : applications réelles de solutions avancées de refroidissement laser

Données sur le terrain provenant d'installations manufacturières

Des tests dans des conditions réelles menés dans divers sites industriels ont montré à quel point un contrôle thermique précis est essentiel. Un important fabricant a constaté une baisse d'environ 92 pour cent de ses problèmes thermiques après avoir déployé ces nouveaux refroidisseurs laser ultra-rapides dans plusieurs usines au cours de l'année dernière. Ce qui est impressionnant, c'est que ces systèmes ont maintenu la température stable à ± 0,1 degré Celsius près, ce qui a considérablement amélioré le fonctionnement des lasers et prolongé la durée de vie des composants avant qu'ils n'aient besoin d'être remplacés. L'analyse de ce cas montre clairement qu'une approche rigoureuse des solutions de refroidissement peut améliorer considérablement les opérations dans les lieux où la chaleur causait auparavant des dysfonctionnements fréquents et des réparations coûteuses.

Tendances d'adoption : secteurs de l'usinage de précision et de la fabrication de dispositifs médicaux

Les ateliers d'usinage de précision et les fabricants de dispositifs médicaux ont de plus en plus recours à des technologies de refroidissement améliorées pour répondre aux normes qualité exigeantes. Selon des données récentes du marché, l'utilisation des refroidisseurs pour lasers ultrarapides a augmenté d'environ 40 % parmi les fabricants de dispositifs médicaux au cours de l'année écoulée. Pourquoi ? Parce que lorsqu'on travaille avec des lasers au niveau du micron, la température a une grande importance. Les opérations d'usinage racontent des histoires similaires : beaucoup signalent une augmentation de production d'environ 35 % après avoir installé des systèmes de refroidissement intelligents capables de maintenir une température constante tout au long des cycles de production prolongés. Ce que nous observons ici n'est pas simplement une mode passagère, mais bien un changement profond dans la manière dont les fabricants perçoivent le contrôle thermique. Même de légers écarts de température peuvent compromettre des tolérances très serrées ; ainsi, la stabilité thermique est devenue essentielle pour produire des articles de qualité et assurer un fonctionnement efficace dans ces secteurs industriels.

Stratégies proactives pour maximiser la disponibilité grâce à une conception intelligente des systèmes de refroidissement

Rétroaction thermique en temps réel pour une maintenance proactive et la prévention des pannes

Les systèmes de refroidissement intelligents utilisent des capteurs thermiques en temps réel pour surveiller très précisément les conditions de fonctionnement du laser. Le flux constant de données permet de prédire les problèmes avant qu'ils ne surviennent, en détectant des anomalies mineures telles qu'une baisse du débit de liquide de refroidissement ou les premiers signes d'encrassement de l'échangeur de chaleur, bien avant toute panne. Les installations qui intègrent ce type de systèmes parviennent généralement à éviter les pannes majeures et obtiennent une durée de vie nettement plus longue de leurs composants. Un rapport récent sur la gestion thermique datant de 2024 a révélé que les installations disposant d'un suivi en temps réel réduisaient les interruptions imprévues d'environ 45 % par rapport aux sites qui n'utilisent encore que des programmes de maintenance réguliers. Cela fait toute la différence pour les fabricants exploitant des lignes de production coûteuses où chaque minute compte.

Redondance et mécanismes de sécurité pour les environnements laser critiques

Lorsque les systèmes doivent absolument continuer de fonctionner, disposer de pièces de refroidissement supplémentaires devient crucial en cas de défaillance du dispositif principal. Avoir deux pompes au lieu d'une, plusieurs échangeurs thermiques fonctionnant simultanément, ainsi que des blocs-batteries de secours contribue tous à maintenir une température stable même lorsque certaines composantes tombent en panne. Les vannes spéciales qui s'ouvrent automatiquement en cas de coupure électrique constituent une autre couche de protection contre la surchauffe, une exigence que la plupart des normes de sécurité imposent désormais. Les enjeux sont bien plus élevés dans des lieux comme les hôpitaux produisant des équipements médicaux critiques. Imaginez ce qui se passe si leurs machines cessent de se refroidir correctement en plein milieu de la production ? Non seulement cela ruine des matériaux coûteux, mais les patients dépendant de ces dispositifs pourraient se retrouver en grand danger à cause de produits défectueux.

Adaptation de la capacité de refroidissement aux cycles de travail du laser et aux conditions ambiantes : un cadre stratégique

Bien gérer la gestion thermique consiste à adapter la capacité du refroidisseur aux besoins réels de l'exploitation. Les lasers fonctionnant à un cycle de service élevé produisent beaucoup plus de chaleur que d'autres, ce qui exige une puissance de refroidissement importante. En tenant compte des conditions ambiantes, les installations situées dans des régions plus chaudes doivent prévoir une capacité de refroidissement supplémentaire afin de rester dans les plages de température cibles. Une bonne conception commence par déterminer d'abord la puissance thermique maximale, puis prend en compte l'impact variable des saisons au cours de l'année. Le choix du refroidisseur est également crucial : il doit fonctionner efficacement dans toutes les conditions environnementales changeantes. Adopter cette approche proactive évite la surchauffe des systèmes, permet aux lasers de fonctionner plus longtemps et prolonge par ailleurs la durée de vie des refroidisseurs eux-mêmes.

Section FAQ

Quel est le rôle de la gestion thermique dans les systèmes de laser ultrarapides ?

La gestion thermique est cruciale dans les systèmes de laser ultra-rapides car elle permet de maintenir les performances, d'allonger la durée de vie des composants et d'éviter les problèmes liés à la surchauffe tels que la dérive en longueur d'onde et la distorsion du faisceau.

Comment fonctionne un Groupe frigorifique pour laser ultra-rapide améliorer la fiabilité du laser ?

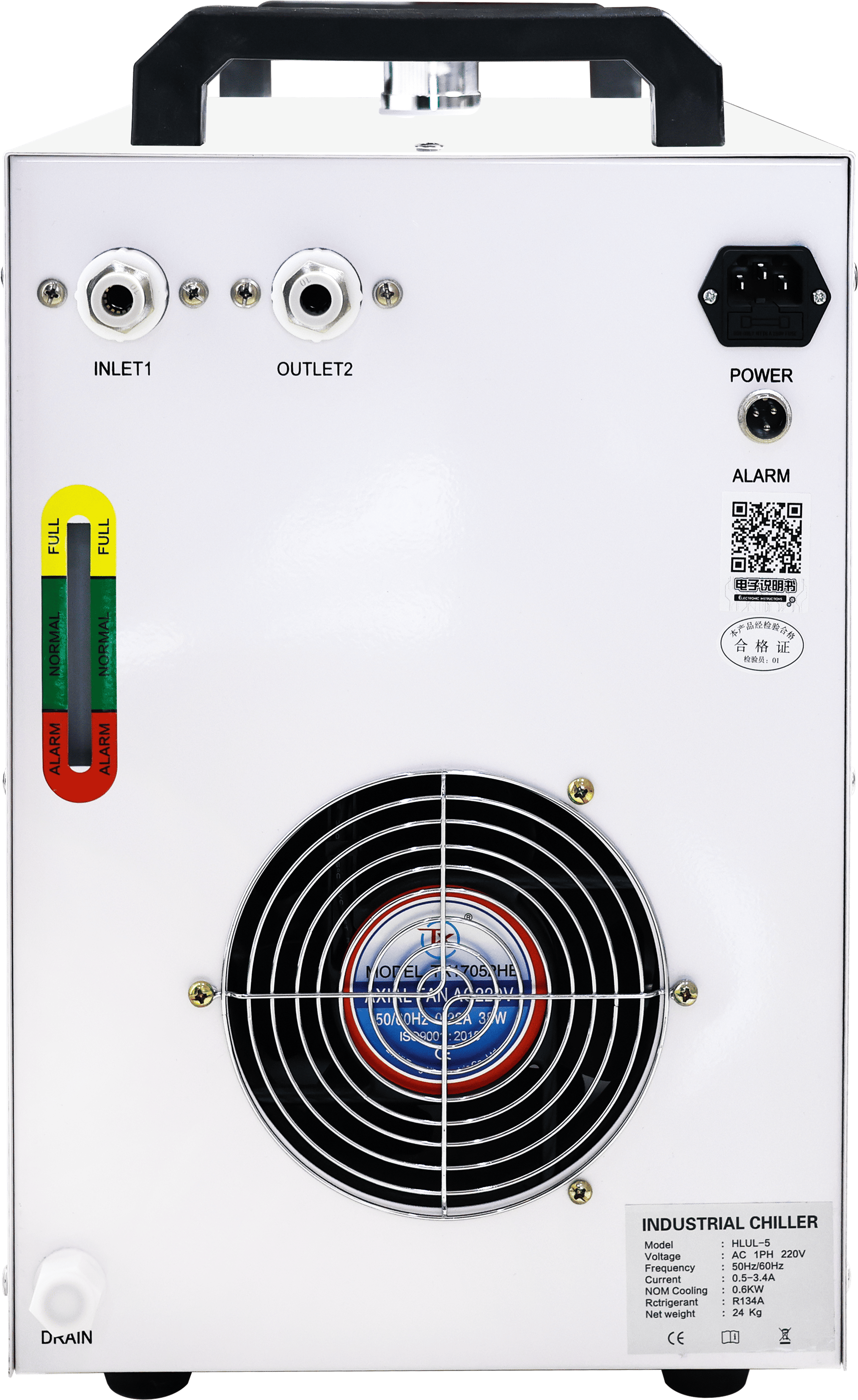

Un refroidisseur pour laser ultra-rapide optimise le refroidissement en assurant une régulation précise de la température, réduit les temps d'arrêt et empêche la dégradation des composants due à une chaleur excessive.

Quels sont les avantages des capteurs thermiques en temps réel dans les systèmes de refroidissement ?

Les capteurs thermiques en temps réel permettent une maintenance proactive en fournissant des données qui prédisent précocement les problèmes, aidant ainsi à éviter les pannes majeures et à prolonger la durée de vie des composants.

Pourquoi la redondance est-elle importante dans les systèmes de refroidissement des lasers ?

Les redondances dans les systèmes de refroidissement garantissent un fonctionnement ininterrompu dans les environnements critiques, évitant la surchauffe et l'impact coûteux d'une panne du système.

Table des Matières

-

Le rôle crucial de la gestion thermique dans la fiabilité des systèmes laser ultrarapides avec Refroidisseurs laser ultrarapides

- Comment l'accumulation de chaleur affecte la performance des lasers ultrarapides et la durée de vie des composants

- Le lien entre le contrôle précis de la température et la disponibilité opérationnelle

- Étude de cas : Réduction des temps d'arrêt dans les systèmes laser industriels grâce à une intégration optimisée du refroidisseur laser ultra-rapide

- Principaux défis en matière de gestion thermique des lasers ultra-rapides et stratégies de refroidissement

- Caractéristiques de conception qui améliorent la fiabilité de Groupe frigorifique pour laser ultra-rapide Les systèmes

- Validation des performances : applications réelles de solutions avancées de refroidissement laser

- Stratégies proactives pour maximiser la disponibilité grâce à une conception intelligente des systèmes de refroidissement

-

Section FAQ

- Quel est le rôle de la gestion thermique dans les systèmes de laser ultrarapides ?

- Comment fonctionne un Groupe frigorifique pour laser ultra-rapide améliorer la fiabilité du laser ?

- Quels sont les avantages des capteurs thermiques en temps réel dans les systèmes de refroidissement ?

- Pourquoi la redondance est-elle importante dans les systèmes de refroidissement des lasers ?