A hőkezelés kritikus szerepe az ultragyors lézerrendszerek megbízhatóságában Ultragyors Lézerhűtők

Hogyan befolyásolja a hőfelhalmozódás az ultragyors lézerek teljesítményét és az alkatrészek élettartamát

Az ultrafast lézerrendszereknél a hőfelhalmozódás valódi probléma. A hőmérséklet kisebb változásai is ronthatják a rendszer teljesítményét, és idővel gyorsabban kopnak az alkatrészek. A lézerek normál működés közben az elektromos energiát fényvé alakítják, ám ez a folyamat jelentős hőt is termel. Ha ezt a hőt nem kezeljük megfelelően, számos probléma léphet fel. A hullámhosszak eltolódnak, a nyalábok torzulnak valami olyan jelenség miatt, amit hőlencsézésnek neveznek, és az összességében csökken a nyaláb minősége. Egyes tanulmányok szerint ez a pontossági alkalmazások 30–40%-át is érintheti. Az extra hő továbbá terheli a fontos alkatrészeket, mint például a lézerdiódákat, különféle optikai komponenseket és a rendszeren belüli erősítőközeget. Az iparági adatokat tekintve, a vállalatok, amelyek nagy üzemi ciklusú környezetben működnek, gyakran tapasztalják, hogy az alkatrészek élettartama kb. felére csökken, ha a hőmérsékleti körülményeket nem kontrollálják. Ezért számos gyártó mára már az ultrafast lézerhűtő integrálását nemcsak hasznosnak, hanem feltétlenül szükségesnek tartja ahhoz, hogy berendezéseik hosszabb ideig stabil teljesítményt nyújtsanak.

A pontos hőmérséklet-szabályozás és az üzemidő közötti kapcsolat

A hőmérséklet-szabályozás helyes beállítása mindenben meghatározó, hogy a rendszerek zavartalanul működjenek váratlan leállások nélkül. A modern hűtőrendszerek képesek a hőmérsékletet nagyon szűk tartományban, körülbelül 0,1 Celsius-fokon belül tartani, ami segít állandó kimeneti teljesítmény fenntartásában és jó sugárminőség biztosításában. Amikor hőmérséklet-ingadozások lépnek fel, gyakran újra kalibrálásra vagy termelési problémákra vezetnek. Olyan folyamatoknál, amelyek 5 mikronnál finomabb pontosságot igényelnek, akár a legkisebb hőmérséklet-változás is teljes munkaadagok értéktelenné válását okozhatja. Szenzorok elhelyezése a berendezés kulcsfontosságú pontjain lehetővé teszi az üzemeltetők számára, hogy időben észleljék a problémákat, mielőtt bármi teljesen tönkremenne. Azok a gyárak, amelyek ilyen típusú figyelőrendszereket vezettek be, körülbelül 70%-os csökkenést tapasztaltak a hőmérsékleti problémákból adódó leállásokban. Ami egyszer csak háttérberendezésként szolgált a hűtéshez, ma már aktív szerepet játszik abban, hogy a műveletek napról napra megbízhatóan működjenek.

Esettanulmány: Leállások csökkentése ipari lézerrendszerekben optimalizált Ultrafast Laser Chiller integrációval

Egy félvezetőgyártó üzem valós eredményeket ért el, amikor kicserélte szabvány hűtőrendszereit olyan speciális Ultrafast Laser Chiller egységekre, amelyek nagy ismétlési sebességgel működő gépekhez készültek. Az átalakítás előtt a gyártósor havi körülbelül 15 órát veszített, mivel az alkatrészek túlzott hő és termikus drift problémák miatt romlottak. Miután telepítették a mikrocsatornás hőcserélőkkel és okos prediktív diagnosztikával felszerelt hűtőket, a havi leállási idő csupán 4 órára csökkent – ami körülbelül 70 százalékos javulást jelent. Ám ami igazán kiemelkedő volt, az az, hogy a rendszer három teljes héttel korábban észlelte a szokatlan hőmérsékleti tendenciákat, mielőtt bármely szivattyú hibás működése elkezdődött volna. Ez bőven elegendő figyelmeztetést adott a technikusoknak, így a karbantartási ablakok során tudták elhárítani a hibákat, anélkül hogy drága sürgősségi leállásokkal kellett volna szembesülniük. A tapasztalat bemutatja, miért térül meg hatalmas mértékben ezeknek a hűtőknek a beruházása azoknál a gyártóknál, akik aggódnak berendezéseik megbízhatóságáért, és el szeretnék kerülni a váratlan meghibásodásokat.

Kulcsfontosságú kihívások az ultragyors lézerek hőkezelésében és hűtési stratégiák

A lézer által generált hő forrásai és eloszlása nagy terhelésű ultragyors rendszerekben

Amikor az ultragyors lézerek működnek, jelentős hő keletkezik több forrásból, beleértve a kvantumdefektet a nyereségi közegben, az elnyelési veszteségeket a különböző optikai alkatrészek mentén, valamint az ohmos melegedést magukban a pumpadiódákban. A hosszabb üzemidők során ezek a tényezők együttesen intenzív lokális felmelegedést okoznak, különösen a lézerkristályokban, tükrök felületén és a kimeneti csatolók területén. Ahogy a hő gyorsan felhalmozódik, hőmérsékletkülönbségek alakulnak ki az egész rendszerben, amelyek nemkívánatos lencsehatásokhoz, instabil működési módokhoz és a fény spektrumának eltolódásához vezetnek. Ezek a problémák végül romlik a lézer nyaláb minőségét, és csökkentik az egész rendszer megbízhatóságát. A hőkezelés még nehezebbé válik hosszabb ipari használat során, ezért az elegendő hőelvezetés hatékony megoldásainak megtalálása elengedhetetlen ahhoz, hogy a gyártók rendszerei idővel is konzisztens teljesítményt tudjanak nyújtani.

Passzív és aktív hűtés: hatékonyságuk értékelése tartós lézerüzemeltetéshez

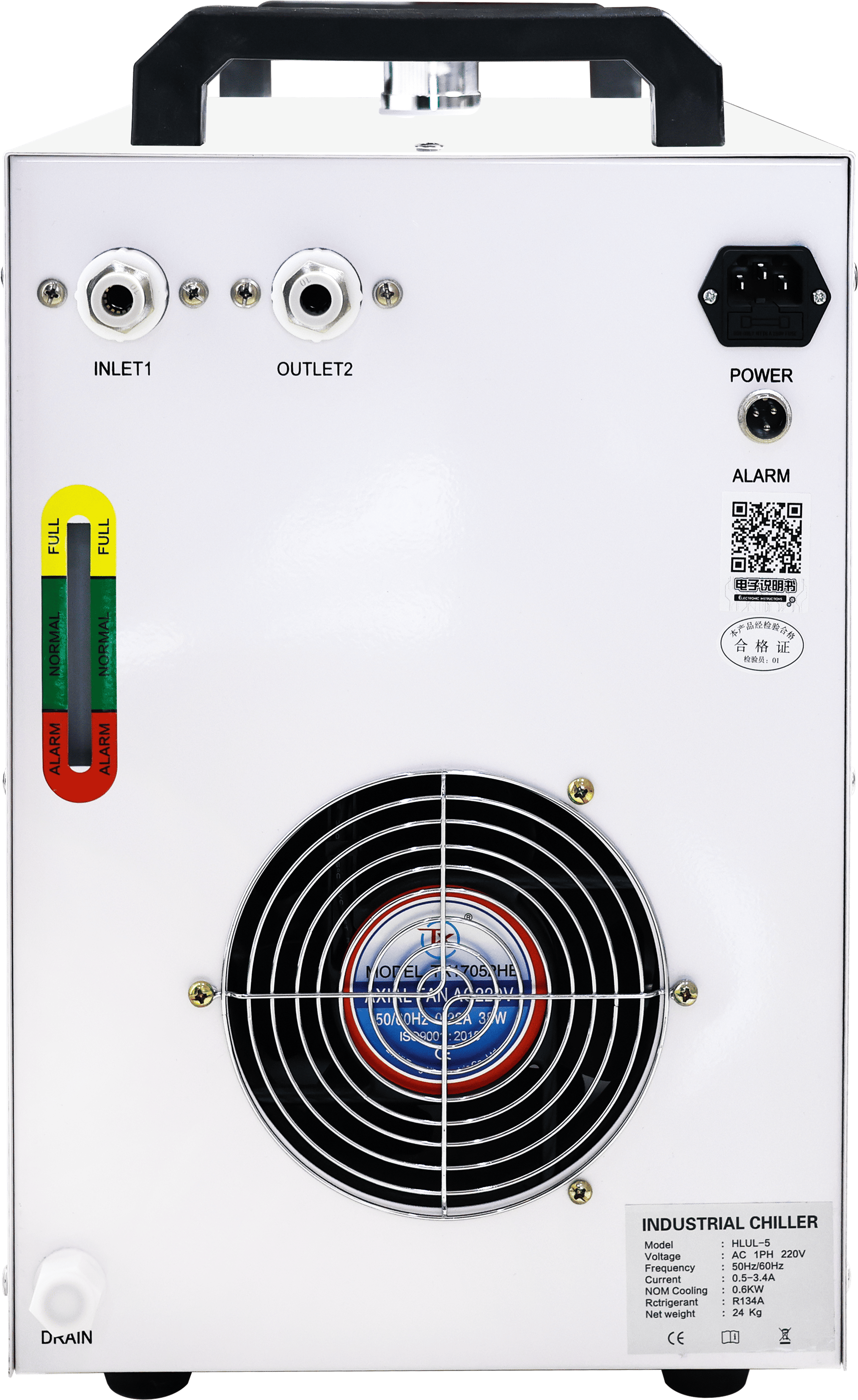

Olyan rendszereknél, amelyek nem termelnek túl sok hőt, a passzív hűtési megoldások, például hőcsökkentő testek (heat sink-ek) is megfelelően működnek. Ám amikor olyan nagy teljesítményű ultragyors lézerekről van szó, ahol a hőtöbblet meghaladja a 100 wattot négyzetcentiméterenként, ezek a passzív módszerek már nem elegendők. Ilyen esetekben az aktív hűtés válik szükségessé. A keringtetett hűtőkészülékek, amelyek hőmérséklet-szabályozása plusz-mínusz 0,1 Celsius-fok pontosságú, biztosítják a folyamatos, megszakításmentes üzemeltetést. A mai lézerhűtő rendszerek gyakran többfokozatú hűtést, terhelés alapján fordulatszámot változtató kompresszorokat és környezeti változásokhoz alkalmazkodó speciális hőcserélőket tartalmaznak. Az ipari felhasználók általában akkor kényszerülnek ilyen összetett aktív hűtési rendszerekre ultragyors lézereiknél, ha olyan berendezéseket szeretnének, amelyek hosszú élettartamúak, és nem hibásodnak meg váratlanul a termelés közben.

A megbízhatóságot javító tervezési jellemzők a következőnél: Ultrafast Laser Chiller Rendszer

Tartósságra tervezés: áramlási dinamika, anyagválasztás és folyamatos üzem

Ahhoz, hogy a hűtőberendezések megbízhatóan működjenek, a mérnökök három fő területre összpontosítanak: a folyadék áramlásának megfelelőre, a korróziót ellenálló anyagok kiválasztására és a napról napra tartó folyamatos működésre képes alkatrészek építésére. A áramlás tervezésénél a jó rendszerek egyenletesen terjesztenek hővel az egész berendezésen, miközben elkerülik azokat a bosszantó forró pontokat, amelyek akkor alakulnak ki, amikor a áramlás turbulens a hőcserélők körül. Az anyagok is fontosak - a gyártók ma már általában speciális ötvözeteket és polimer bevonatokat használnak, amelyek ellenállnak a klór és a vízkezelési folyamatokban előforduló egyéb vegyi anyagok károsodásának. Ezek az anyagok segítenek a hűtőberendezéseknek hosszabb ideig tartani, még a kemény gyári körülmények között is, ahol a nedvesség és a hőmérséklet szélsőségesek gyakoriak. És ne feledkezzünk meg a rendszer szívéről: ipari erőszámú kompresszorokról és szivattyúkról. Ezek a komponensek hosszú üzemidő alatt csak 0,1 Celsius fokos hőmérsékletváltozáson belül tartják a hőmérsékletet. Ez a fajta stabilitás nagy különbséget tesz, mert a hőhajlás a váratlan leállási problémák mintegy 40%-át jelenti, amelyek az ország összes lézergyártási létesítményében jelentkeznek.

Okos monitorozás és prediktív karbantartás modern hűtőkészülékekben

A mai hűtők okos figyelőtechnológiával vannak felszerelve, amely teljesen megváltoztatja a karbantartás elvégzésének módját: nem kell többé várni a meghibásodások bekövetkeztére, hanem előre jelezhetővé válnak a problémák. A rendszer különböző pontjain számos érzékelő található, amelyek folyamatosan figyelemmel kísérik például az alkatrészek közötti hőmérsékletkülönbségeket, a folyadékok áramlási sebességét, a nyomásváltozásokat, sőt azt is, hogy az alkatrészek kopásnak indultak-e. Amikor az így gyűjtött valós idejű adatok eltérnek a rendszer normál működési paramétereitől, akkor figyelmeztetést kapnak a lehetséges hibákról, mint például lassú hűtőközeg-szivárgás, fáradtsági tüneteket mutató szivattyúk vagy szennyeződéssel eldugult hőcserélők. Ezek a riasztások a gyári vezetők jelentései szerint akár hetekkel a tényleges meghibásodás előtt felbukkanhatnak. Néhány újabb rendszer közvetlenül csatlakozik az épületmenedzsment szoftverhez, így a technikusok a javításokat tervezett leállások alatt végezhetik el, ahelyett hogy termelés közben, a kvóták teljesítésének idején kellett volna sürgősen javítaniuk.

Teljesítmény igazolása: Fejlett lézerhűtési megoldások gyakorlati alkalmazásai

Gyártási telephelyekről származó terepadatok

Különböző ipari gyártóhelyeken végzett valós körülmények közötti tesztek azt mutatták, hogy mennyire fontos a pontos hőmérséklet-szabályozás. Egy jelentős gyártó a termikus problémáit körülbelül 92 százalékkal csökkentette, amikor az elmúlt év során több üzemben is bevezette ezen új Ultrafast Laser Chillereket. Lenyűgöző, hogy ezek a rendszerek a hőmérsékletet ±0,1 Celsius-fok pontossággal tartották stabilan, ami jelentősen javította a lézerek működését, és hozzájárult ahhoz, hogy a komponensek hosszabb ideig működjenek lecserélés nélkül. Ennek a tapasztalatnak a vizsgálata egyértelművé teszi, hogy a komoly hűtési megoldások bevezetése drámaian fokozhatja a működés hatékonyságát olyan helyeken, ahol korábban a hőproblémák állandó fejfájdalmat és költséges javításokat okoztak.

Alkalmazás irányában mutatkozó trendek: Pontos gépi megmunkálás és orvosi eszközök gyártása

A precíziós megmunkáló vállalatok és az orvosi eszközgyártók egyre inkább a hatékonyabb hűlési technológiák felé fordulnak, mivel nehéz minőségi előírások teljesítésével küzdenek. A legfrissebb piaci adatok szerint az ultra gyors lézer-hűtők használata körülbelül 40 százalékkal nőtt az elmúlt évben az orvosi eszközgyártók körében. Miért? Mert mikronszintű lézermunkánál a hőmérséklet nagyon sokat számít. A megmunkáló üzemek is hasonló tapasztalatokról számolnak be: sokan körülbelül 35 százalékos termelésterheltségi növekedést jeleztek, miután intelligens hűtőrendszereket telepítettek, amelyek hosszú termelési ciklusok során is állandó hőmérsékletet biztosítanak. Ami itt történik, az nem csupán egy rövid távú divat, hanem valódi áttörés abban, ahogyan a gyártók a hőmérsékletszabályozást tekintik. Még a kis hőingadozások is tönkretehetik a szigorú tűréshatárokat, ezért a hőmérsékleti stabilitás fenntartása elengedhetetlenné vált minőségi termékek előállításához és hatékony működéshez ezen iparágakban.

Proaktív stratégiák az állásidő maximalizálására intelligens hűtőrendszer-tervezéssel

Valós idejű hőmérsékleti visszajelzés proaktív karbantartáshoz és hibák megelőzéséhez

Az intelligens hűtőrendszerek valós idejű hőérzékelőket használnak a lézerüzem feltételeinek nagyon pontos nyomon követéséhez. Az adatok folyamatos árama segít előrejelezni a problémákat, mielőtt azok bekövetkeznének, így már a kisebb hibákat is észleli, mint például a hűtőfolyadék áramlási sebességének csökkenése vagy a hőcserélő lerakódásának első jelei, jóval azelőtt, hogy bármi meghibásodna. Az ilyen rendszerek telepítésével rendelkező üzemek általában megelőzik a súlyos meghibásodásokat, és lényegesen hosszabb élettartamot érnek el alkatrészeiknél. Egy 2024-es, hőkezelésről szóló jelentés szerint azok az üzemek, amelyek valós idejű figyelést alkalmaznak, körülbelül 45 százalékkal csökkentették a váratlan leállásokat azokhoz a helyekhez képest, amelyek még mindig csak rendszeres karbantartási ütemterveket használnak. Ez minden gyártó számára döntő fontosságú, akik drága termelővonalakat üzemeltetnek, ahol minden perc számít.

Tartalékolás és biztonsági mechanizmusok missziósan kritikus lézerkörnyezetekhez

Amikor a rendszereknek feltétlenül folyamatosan működniük kell, különösen fontossá válik tartalék hűtőalkatrészek rendelkezésre állása, ha valami probléma adódik az alapkonfigurációval. Ilyen megoldások például a szivattyúk duplázása, több hőcserélő egyidejű üzemeltetése, valamint azok az akkumulátoros tartalékenergia-források, amelyek segítenek a hőmérséklet stabilizálásában még akkor is, ha egyes alkatrészek meghibásodnak. Azok a speciális szelepek, amelyek automatikusan kinyílnak áramkimaradás esetén, további védelmet jelentenek a túlmelegedés ellen – egy olyan biztonsági követelmény, amelyet manapság a legtöbb szabvány előír. A kockázatok különösen magasak olyan helyeken, mint például kórházak, ahol életfontosságú orvosi berendezéseket gyártanak. Képzelje el, mi történik, ha gépeik hűtése megszakad a termelés közben? Nemcsak drága anyagok veszhetnek tönkre, de azok a betegek is komoly veszélybe kerülhetnek, akik ezektől a készülékektől függenek, ha hibás termékek kerülnek forgalomba.

A hűtési kapacitás igazítása a lézer üzemi ciklusaihoz és a környezeti feltételekhez: Stratégiai keretrendszer

A hőmérséklet-szabályozás helyes megoldása azt jelenti, hogy a hűtőteljesítményt az üzem tényleges igényéhez kell igazítani. A magas üzemi cikluson működő lézerek jóval több hőt termelnek, mint mások, így komoly hűtőteljesítményt igényelnek. Az üzem környezeti feltételeit tekintve a melegebb területeken található létesítményeknek extra hűtőkapacitást kell tervezniük, csak azért, hogy a hőmérsékleti célok határain belül maradjanak. A jó tervezés először a maximális hőterhelés meghatározásával kezdődik, majd figyelembe veszi, hogyan befolyásolják a szezonális változások az egyes évszakokban eltérően a rendszert. A megfelelő hűtőberendezés kiválasztása is fontos – ennek jól kell működnie az összes különböző környezeti feltétel mellett. Ez a proaktív megközelítés megakadályozza a túlmelegedést, hosszabb ideig biztosítja a lézerek zavartalan működését, és egyben meghosszabbítja a hűtők élettartamát is.

GYIK szekció

Milyen szerepe van a hőmérséklet-szabályozásnak az ultrafast lézerrendszerekben?

A hőmérséklet-szabályozás rendkívül fontos az ultrafast lézerrendszerekben, mivel segít a teljesítmény fenntartásában, meghosszabbítja az alkatrészek élettartamát, és megelőzi a túlmelegedéssel kapcsolatos problémákat, mint például a hullámhossz-driftet és a nyalábbtorzulást.

Hogyan működik egy Ultrafast Laser Chiller növeli a lézer megbízhatóságát?

Az ultrafast lézerhűtő optimalizálja a hűtést pontos hőmérséklet-szabályozással, csökkenti az állási időt, és megakadályozza az alkatrészek hő okozta degradációját.

Mik a valós idejű hőérzékelők előnyei a hűtőrendszerekben?

A valós idejű hőérzékelők lehetővé teszik a proaktív karbantartást, mivel olyan adatokat biztosítanak, amelyek korai problémákat jeleznek, így megelőzhetők a súlyos meghibásodások és meghosszabbodik az alkatrészek élettartama.

Miért fontos a redundancia a lézerhűtő rendszerekben?

A hűtőrendszerekben lévő redundanciák megszakításmentes működést biztosítanak kritikus feladatok esetén, megelőzve a túlmelegedést és a rendszerleállás költséges következményeit.

Tartalomjegyzék

- A hőkezelés kritikus szerepe az ultragyors lézerrendszerek megbízhatóságában Ultragyors Lézerhűtők

- Kulcsfontosságú kihívások az ultragyors lézerek hőkezelésében és hűtési stratégiák

- A megbízhatóságot javító tervezési jellemzők a következőnél: Ultrafast Laser Chiller Rendszer

- Teljesítmény igazolása: Fejlett lézerhűtési megoldások gyakorlati alkalmazásai

- Proaktív stratégiák az állásidő maximalizálására intelligens hűtőrendszer-tervezéssel

- GYIK szekció