Il ruolo fondamentale della gestione termica nella affidabilità dei sistemi laser ultra veloci con Refrigeratori Laser Ultra Veloce

Come l'accumulo di calore influisce sulle prestazioni del laser ultra veloce e sulla durata dei componenti

Quando si tratta di sistemi laser ad impulsi ultrabrevi, l'accumulo di calore è un problema reale. Piccole variazioni di temperatura possono effettivamente compromettere le prestazioni del sistema e accelerare l'usura dei componenti nel tempo. I laser, durante il funzionamento normale, trasformano l'energia elettrica in luce, ma questo processo genera una notevole quantità di calore. Se non si gestisce adeguatamente tale calore, sorgono diversi problemi: le lunghezze d'onda cominciano a variare, i fasci si deformano a causa di un fenomeno chiamato lente termica e la qualità complessiva del fascio diminuisce in modo significativo. Alcuni studi indicano che ciò influisce sulle applicazioni di precisione dal 30 al 40%. L'eccesso di calore provoca inoltre sollecitazioni su componenti importanti come i diodi laser, i vari elementi ottici e il mezzo attivo all'interno del sistema. Analizzando i dati del settore, le aziende che operano in ambienti con cicli di lavoro intensi spesso riscontrano una riduzione della durata dei componenti di circa la metà quando le condizioni termiche non sono controllate. Per questo motivo, molti produttori oggi considerano l'integrazione di un refrigeratore per laser ultrabrevi non solo utile, ma assolutamente necessaria per garantire prestazioni costanti e una maggiore longevità dell'apparecchiatura.

Il collegamento tra controllo preciso della temperatura e tempo di attività operativo

Regolare correttamente il controllo della temperatura fa tutta la differenza per mantenere i sistemi in funzione senza interruzioni impreviste. I moderni sistemi di raffreddamento possono mantenere la temperatura entro un intervallo molto stretto di circa 0,1 grado Celsius, contribuendo a stabilizzare la potenza in uscita e a mantenere una buona qualità del fascio. Quando si verificano fluttuazioni di temperatura, spesso è necessario effettuare ricollaudi o si verificano intoppi nella produzione. Per processi che richiedono precisione estremamente elevata al di sotto dei 5 micron, anche piccoli cambiamenti di calore possono rendere interi lotti di lavoro inutilizzabili. Posizionando sensori in punti strategici dell'equipaggiamento, gli operatori possono individuare precocemente problemi quando c'è ancora tempo per risolverli prima che si verifichi un guasto completo. Le fabbriche che hanno implementato questo tipo di strategie di monitoraggio hanno registrato una riduzione dell'ordine del 70% dei tempi di fermo dovuti a problemi termici. Ciò che un tempo era semplice apparecchiatura ausiliaria per il raffreddamento svolge ora un ruolo attivo nel garantire che le operazioni rimangano affidabili giorno dopo giorno.

Caso studio: Riduzione dei tempi di inattività nei sistemi laser industriali con l'integrazione ottimizzata del refrigeratore laser ad impulsi brevi

Un impianto di produzione di semiconduttori ha ottenuto risultati concreti quando ha sostituito i suoi sistemi di raffreddamento standard con un apposito Chiller a Laser Ultrafast progettato per macchine che funzionano ad alte frequenze di ripetizione. Prima di effettuare questa modifica, la linea di produzione perdeva circa 15 ore al mese a causa del degrado dei componenti provocato da eccessivo calore e problemi di deriva termica. Dopo aver installato i chiller dotati di scambiatori di calore a microcanali e di sofisticati sistemi predittivi di diagnostica, il fermo mensile è precipitato a sole 4 ore, ovvero un miglioramento di circa il 70 per cento. Ciò che ha particolarmente colpito è stato come il sistema abbia individuato tendenze anomale di temperatura ben tre settimane prima che le pompe cominciassero a dare problemi. Ciò ha fornito ai tecnici un ampio preavviso, consentendo loro di effettuare le riparazioni durante le normali finestre di manutenzione anziché affrontare costose fermate d'emergenza. L'esperienza dimostra perché investire in questo tipo di chiller ripaga ampiamente i produttori che mirano a mantenere affidabile la propria attrezzatura ed evitare guasti imprevisti.

Principali Sfide nella Gestione Termica dei Laser Ultrarapidi e nelle Strategie di Raffreddamento

Fonti e Distribuzione del Calore Generato dal Laser in Configurazioni Ultrarapide ad Alto Ciclo di Lavoro

Quando i laser ultraveloci sono in funzione, producono un calore significativo proveniente da diverse fonti, tra cui difetti quantistici nel mezzo attivo, perdite per assorbimento in varie parti ottiche e riscaldamento joule all'interno dei diodi di pompaggio stessi. Durante cicli operativi prolungati, tutti questi fattori si combinano creando gravi problemi di riscaldamento localizzato, in particolare in aree come i cristalli laser, le superfici degli specchi e i coupler di uscita. Con l'accumulo rapido di calore, si generano differenze di temperatura nell'intero sistema, che provocano effetti di lente indesiderati, instabilità nei modi di funzionamento e spostamenti nello spettro della luce. Questi problemi degradano infine la qualità del fascio laser e riducono l'affidabilità complessiva del sistema. La gestione del calore diventa ancora più complessa durante lunghi periodi di utilizzo industriale, pertanto trovare modi per dissipare efficacemente questo eccesso di energia rimane assolutamente fondamentale affinché i produttori possano mantenere prestazioni costanti nel tempo.

Raffreddamento passivo vs. attivo: valutazione dell'efficacia per un funzionamento laser prolungato

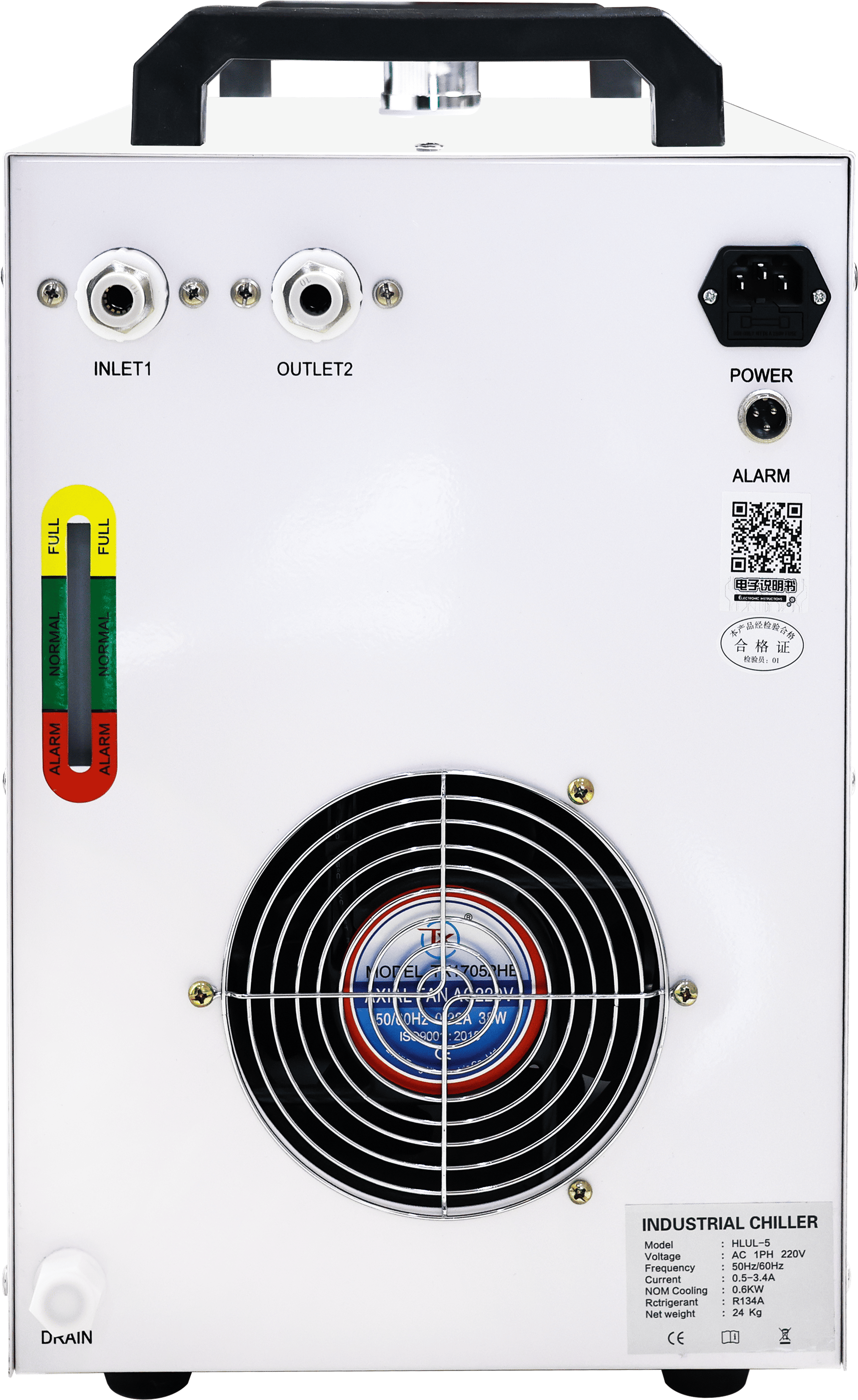

Per sistemi che non generano troppo calore, soluzioni di raffreddamento passivo come dissipatori di calore funzionano perfettamente. Tuttavia, quando si lavora con laser ultrafast ad alta potenza in cui il calore si accumula oltre i 100 watt per centimetro quadrato, questi approcci passivi semplicemente non riescono a stare al passo. È qui che entra in gioco il raffreddamento attivo. I refrigeratori a ricircolo con controllo della temperatura entro ±0,1 gradi Celsius forniscono ciò che serve per mantenere il sistema in funzione senza interruzioni. Gli attuali sistemi di raffreddamento per laser includono spesso più stadi di raffreddamento, compressori la cui velocità si regola in base al carico e scambiatori di calore avanzati progettati per gestire le condizioni ambientali variabili circostanti. Generalmente, gli utenti industriali si trovano a necessitare di queste complesse configurazioni di raffreddamento attivo per i loro laser ultrafast, se desiderano apparecchiature durevoli e che non si guastino inaspettatamente durante le produzioni.

Caratteristiche di progettazione che migliorano l'affidabilità di Refrigeratore per Laser Ultrafast Sistemi

Ingegnerizzazione per la durata: dinamica dei flussi, selezione dei materiali e funzionamento continuo

Per garantire il funzionamento affidabile dei refrigeratori nel tempo, gli ingegneri si concentrano su tre aspetti principali: regolare correttamente il flusso del fluido, scegliere materiali resistenti alla corrosione e progettare componenti in grado di sopportare un funzionamento continuo giorno dopo giorno. Per quanto riguarda la progettazione del flusso, i sistemi efficienti distribuiscono uniformemente il calore in tutta l'attrezzatura, evitando quegli spiacevoli punti caldi che si formano quando il flusso diventa turbolento intorno agli scambiatori di calore. Anche i materiali sono importanti: attualmente i produttori utilizzano comunemente leghe speciali e rivestimenti polimerici resistenti ai danni provocati dal cloro e da altri agenti chimici presenti nei processi di trattamento dell'acqua. Questi materiali consentono ai refrigeratori di durare più a lungo anche in condizioni difficili, come quelle delle fabbriche dove sono comuni umidità ed escursioni termiche estreme. E non dimentichiamo il cuore del sistema: compressori e pompe di concezione industriale. Questi componenti mantengono il controllo della temperatura entro variazioni di soli 0,1 gradi Celsius durante lunghi periodi di funzionamento. Un livello di stabilità simile fa una grande differenza, poiché le deriva termica è responsabile di circa il 40% dei problemi di fermo imprevisto segnalati negli impianti di produzione laser in tutto il paese.

Funzionalità di monitoraggio intelligente e manutenzione predittiva nei refrigeratori moderni

Gli chillers di oggi sono dotati di tecnologie di monitoraggio intelligente che cambiano completamente il modo in cui viene effettuata la manutenzione, passando dall'attendere un guasto al prevedere i problemi prima che si verifichino. Tutti i tipi di sensori sono distribuiti in tutto il sistema, monitorando costantemente parametri come le differenze di temperatura tra i componenti, la velocità del flusso dei fluidi, le variazioni di pressione e persino l'usura dei componenti. Quando questi dati in tempo reale non corrispondono al funzionamento normale previsto dal sistema, vengono segnalati potenziali problemi, come una lenta perdita di refrigerante, pompe con segni di usura o scambiatori di calore che iniziano a intasarsi con detriti. Secondo relazioni sul campo di responsabili di impianti, questi avvisi possono apparire settimane prima di un guasto effettivo. Alcuni dei sistemi più recenti si collegano direttamente al software di gestione degli edifici, consentendo ai tecnici di pianificare interventi durante fermi programmati anziché dover intervenire d'urgenza durante i cicli produttivi, quando tutti sono impegnati a rispettare gli obiettivi.

Convalida delle Prestazioni: Applicazioni Pratiche di Soluzioni Avanzate di Raffreddamento Laser

Dati sul campo da impianti di produzione

Test nel mondo reale effettuati in diversi siti produttivi industriali hanno dimostrato quanto sia fondamentale un controllo termico preciso. Un importante produttore ha registrato una riduzione dei problemi termici di circa il 92 percento dopo aver installato questi nuovi Chiller Laser Ultrafast in diversi stabilimenti durante l'ultimo anno. Ciò che colpisce è che questi sistemi hanno mantenuto la temperatura stabile entro ±0,1 gradi Celsius, migliorando notevolmente il funzionamento dei laser e contribuendo ad allungare la vita utile dei componenti prima della sostituzione. L'analisi di quanto accaduto mostra chiaramente come un approccio rigoroso alle soluzioni di raffreddamento possa potenziare in modo significativo le operazioni in quei luoghi dove i problemi di surriscaldamento causavano continuamente inconvenienti e costose riparazioni.

Trend di adozione: settori della lavorazione di precisione e della fabbricazione di dispositivi medici

I laboratori di lavorazione di precisione e i produttori di dispositivi medici stanno ricorrendo sempre più a tecnologie di raffreddamento avanzate per rispettare gli elevati standard qualitativi. Secondo dati di mercato recenti, l'uso degli Scambiatori di Calore per Laser Ultrarapidi è aumentato di circa il 40% tra i produttori di dispositivi medici nell'ultimo anno. Perché? Perché quando si lavora con laser a livello di micron, la temperatura conta molto. Anche nelle operazioni di lavorazione si registrano esperienze simili: molte aziende riportano un aumento della produzione di circa il 35% dopo aver installato sistemi di raffreddamento intelligenti, in grado di mantenere temperature costanti durante lunghi cicli produttivi. Quello che stiamo osservando non è solo una moda passeggera, ma un cambiamento reale nel modo in cui i produttori considerano il controllo termico. Anche piccole variazioni di calore possono compromettere tolleranze estremamente ridotte, quindi il mantenimento della stabilità termica è diventato essenziale per produrre beni di qualità ed ottimizzare l'efficienza operativa in questi settori.

Strategie Proattive per Massimizzare la Disponibilità con una Progettazione Intelligente dei Sistemi di Raffreddamento

Feedback termico in tempo reale per la manutenzione proattiva e la prevenzione dei guasti

I sistemi di raffreddamento intelligenti utilizzano sensori termici in tempo reale per monitorare con grande precisione le condizioni di funzionamento del laser. Il flusso costante di dati aiuta a prevedere i problemi prima che si verifichino, individuando tempestivamente anomalie come una riduzione della portata del liquido di raffreddamento o i primi segnali di accumulo nello scambiatore di calore, molto prima di un eventuale guasto. Gli impianti che installano questo tipo di sistemi riescono generalmente a prevenire guasti gravi e ottengono una durata molto maggiore dei componenti. Un recente rapporto sul controllo termico del 2024 ha rilevato che le strutture dotate di monitoraggio in tempo reale hanno ridotto i fermi macchina imprevisti di circa il 45 percento rispetto ai siti che utilizzano ancora soltanto programmi di manutenzione ordinaria. Questo fattore è determinante per i produttori che gestiscono linee di produzione costose, dove ogni minuto è cruciale.

Meccanismi di ridondanza e di sicurezza per ambienti laser critici

Quando i sistemi devono assolutamente continuare a funzionare, avere componenti aggiuntivi per il raffreddamento diventa fondamentale nel caso in cui si verifichino problemi nell'installazione principale. Avere ad esempio due pompe invece di una, scambiatori di calore multipli che operano contemporaneamente e gruppi elettrogeni di emergenza contribuisce a mantenere stabili le temperature anche in caso di guasti ai componenti. Le valvole speciali che si aprono automaticamente in assenza di corrente rappresentano un ulteriore strato di protezione contro il surriscaldamento, una caratteristica oggi richiesta dalla maggior parte degli standard di sicurezza. Il livello di rischio aumenta notevolmente in luoghi come gli ospedali che producono apparecchiature mediche critiche. Si pensi a cosa accadrebbe se le loro macchine smettessero di raffreddarsi correttamente durante la produzione? Non solo si rovinerebbero materiali costosi, ma i pazienti che dipendono da tali dispositivi potrebbero trovarsi in gravi difficoltà a causa di prodotti difettosi.

Allineamento della capacità di raffreddamento ai cicli operativi del laser e alle condizioni ambientali: un quadro strategico

Impostare correttamente la gestione termica significa abbinare la capacità del refrigeratore a ciò di cui l'operazione ha effettivamente bisogno. I laser che funzionano con cicli operativi elevati generano molto più calore rispetto ad altri, quindi richiedono una potenza di raffreddamento significativa. Considerando le condizioni ambientali, gli impianti situati in aree più calde dovrebbero prevedere una capacità di raffreddamento aggiuntiva per rimanere entro i limiti di temperatura desiderati. Un buon progetto parte innanzitutto dalla determinazione del massimo carico termico, per poi considerare come le diverse stagioni influenzino le condizioni nel corso dell'anno. Anche la scelta del giusto refrigeratore è fondamentale: deve funzionare efficacemente in tutte queste condizioni ambientali variabili. Adottare un approccio proattivo evita il surriscaldamento dei sistemi, garantisce una maggiore durata dei laser e prolunga la vita stessa dei refrigeratori.

Sezione FAQ

Qual è il ruolo della gestione termica nei sistemi laser ultrafast?

La gestione termica è fondamentale nei sistemi laser ad alta velocità poiché aiuta a mantenere le prestazioni, prolunga la vita utile dei componenti e previene problemi legati al surriscaldamento come la deriva della lunghezza d'onda e la distorsione del fascio.

Come funziona un Refrigeratore per Laser Ultrafast migliorare l'affidabilità del laser?

Un refrigeratore per laser ad alta velocità ottimizza il raffreddamento mantenendo un controllo preciso della temperatura, riducendo i tempi di inattività e prevenendo il degrado dei componenti dovuto all'eccessivo calore.

Quali sono i vantaggi dei sensori termici in tempo reale nei sistemi di raffreddamento?

I sensori termici in tempo reale consentono una manutenzione proattiva fornendo dati che predicono precocemente i problemi, aiutando a prevenire guasti gravi ed estendendo la vita dei componenti.

Perché la ridondanza è importante nei sistemi di raffreddamento laser?

Le ridondanze nei sistemi di raffreddamento garantiscono un funzionamento ininterrotto in ambienti critici, prevenendo il surriscaldamento e l'impatto costoso dei guasti del sistema.

Indice

-

Il ruolo fondamentale della gestione termica nella affidabilità dei sistemi laser ultra veloci con Refrigeratori Laser Ultra Veloce

- Come l'accumulo di calore influisce sulle prestazioni del laser ultra veloce e sulla durata dei componenti

- Il collegamento tra controllo preciso della temperatura e tempo di attività operativo

- Caso studio: Riduzione dei tempi di inattività nei sistemi laser industriali con l'integrazione ottimizzata del refrigeratore laser ad impulsi brevi

- Principali Sfide nella Gestione Termica dei Laser Ultrarapidi e nelle Strategie di Raffreddamento

- Caratteristiche di progettazione che migliorano l'affidabilità di Refrigeratore per Laser Ultrafast Sistemi

- Convalida delle Prestazioni: Applicazioni Pratiche di Soluzioni Avanzate di Raffreddamento Laser

- Strategie Proattive per Massimizzare la Disponibilità con una Progettazione Intelligente dei Sistemi di Raffreddamento

-

Sezione FAQ

- Qual è il ruolo della gestione termica nei sistemi laser ultrafast?

- Come funziona un Refrigeratore per Laser Ultrafast migliorare l'affidabilità del laser?

- Quali sono i vantaggi dei sensori termici in tempo reale nei sistemi di raffreddamento?

- Perché la ridondanza è importante nei sistemi di raffreddamento laser?