Hoe Industriële luggekoelde waterchiller Stelsels Werk en Hul Kernkomponente

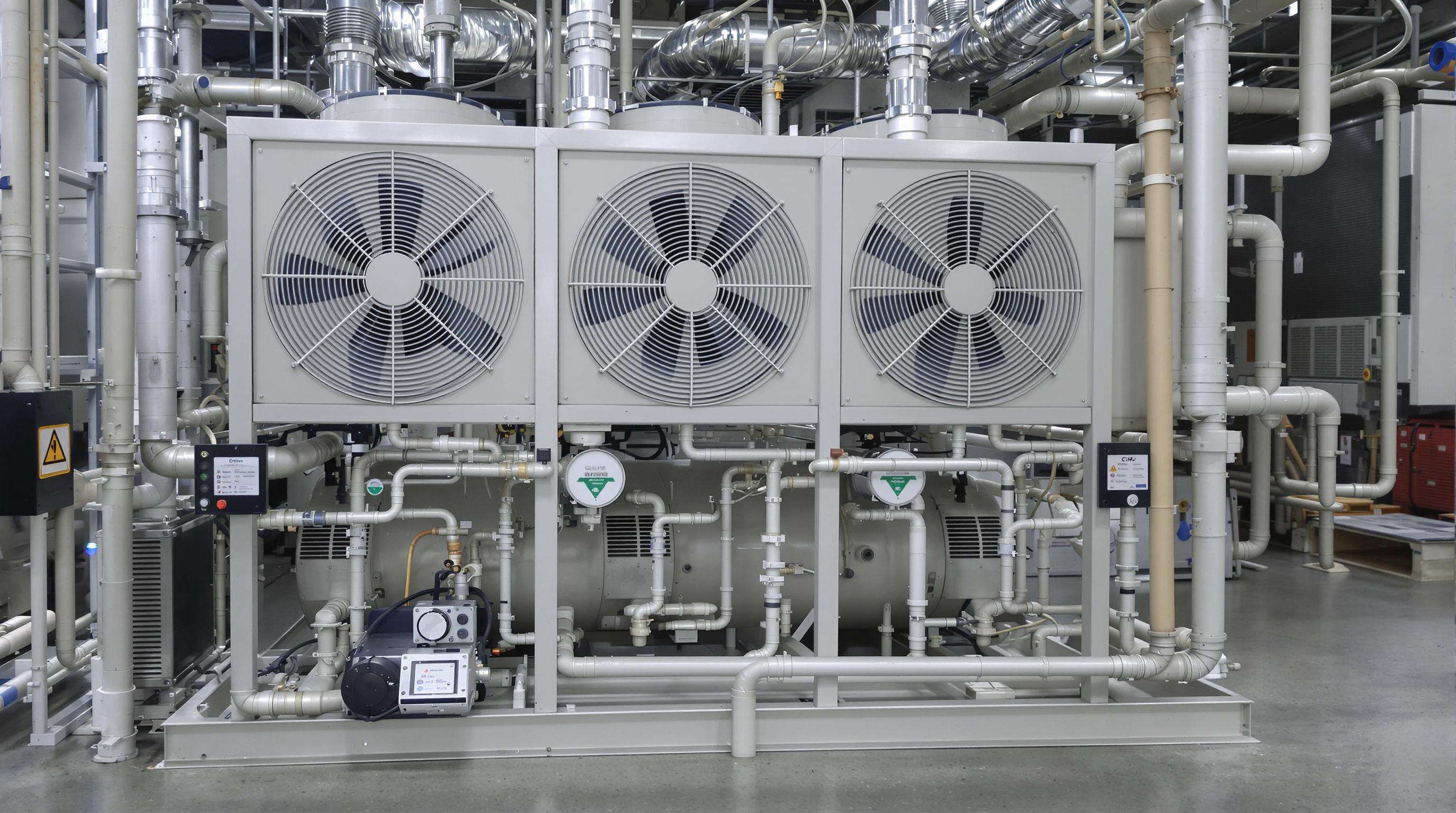

Luggekoelde industriële waterkoelers werk deur hitte weg te neem vanaf vervaardigingsprosesse deur 'n geslote koelsisteem. Die proses behels die gebruik van koue water wat deur verskeie tipes masjinerie soos rekenaargestuurde (CNC) masjiene en plastiekspuitgieteenhede gepomp word. Terwyl die water deur hierdie masjiene beweeg, absorbeer dit oorskotshitte en keer dit terug na die verdampingseenheid van die sisteem. Sodra dit daar aankom, word die hitte deur spesiale kondensatorspoele en kragtige aksiale waaier uitgestoot, eerder as om staat te maak op tradisionele koeltowere. Aangesien hulle nie groot hoeveelhede water benodig nie, is hierdie koelers veral geskik vir gebiede waar waterbeperk is, of vir fabrieke wat hul wil ontdoen van onderhoudsprobleme, aangesien daar geen toring is wat skoongemaak of onderhou moet word nie.

Wat Is Luggekoelde Koelers En Hoe Werk Hulle?

Luggekoelde koue masjiene werk deur 'n dampkompressie koue siklus. Binne die stelsel, neem die koudemiddel hitte op vanaf die proseswater wanneer dit deur die verdamping gedeelte gaan, en verander dit na 'n lae druk gas. Dan volg die kompressor wat die druk van die gas verhoog, dit warmer maak voordat dit na die kondensator eenheid gestuur word. Op hierdie stadium, blaas die waaier omliggende lug oor die kondensator spoel, dit koel die koudemiddel totdat dit weer vloeibaar word en stuur die oorskot hitte na buite van die gebou. Neem byvoorbeeld 'n standaard 50 ton model wat ongeveer 600 duisend BTU's per uur kan hanteer. Hierdie soort kapasiteit maak die eenhede redelik effektief om dinge koel te hou in werkswinkels of vervaardigingsruimtes waar temperatuurbeheer die belangrikste is.

Sleutelkomponente van Industriële Luggekoelde Waterkoelers

Die vier basiese komponente sluit in:

- KOMPRIMATOR : Dryf die koudemiddel sirkulasie (spiraal vir 60 ton, skroef vir 100+ ton)

- Koelspoor : Verwerp hitte via aluminium vlerke en waaier

- Uitbreidingklep : Reguleer vloeistofvloei na die verdampingseenheid

- Verdampers : Dra hitte oor van proseswater na vloeistof

Moderne eenhede integreer veranderlike-spoed aandrywings (VSD's) en IoT-gebaseerde beheerpaneel om energieverbruik te optimeer en die werkverrigting te monitoor.

Luggekoel vs. Watergekoelde Sjillersisteme: Sleutelverskille en Kompromisse

Wanneer dit by onderhoudsvereistes kom, benodig luggekoelde stelsels gewoonlik ongeveer die helfte soveel onderhoud in vergelyking met hul watergekoelde eweknieë, aangesien daar geen behoefte is aan koeltowere, waterpompe of al daardie chemiese behandelings wat daarmee gepaardgaan nie. Die kompromis is egter dat hierdie stelsels werklik ongeveer 10 tot selfs 15 persent meer krag gebruik wanneer dit in baie warm weerstoestande bedryf word. Watergekoelde suwerstels presteer oor die algemeen beter, gemeet aan hul koëffisiënt van prestasienommers, veral in plekke waar temperature deur die jaar redelik konstant bly. Moet egter nie die onderste lyn vergeet nie – watergekoelde stelsels kos oor die algemeen ongeveer twintig persent meer om op te rig. Vir besighede wat met beperkte ruimte te doen het, bly luggekoelde opsies gewild, ondanks alles, omdat hulle ongeveer veertig persent minder vloerruim in beslag neem. So 'n soort ruimtebesparing kan absoluut krities wees in ouer geboue of lokasies waar uitbreiding nie regtig 'n opsie is nie.

Kritieke Toepassings van Industriële Luggekoelde Waterkoelers in Vervaardiging

Industriële luggekoelde waterkoelers lewer doelgerigte temperatuurbeheer vir vervaardigingsprosesse wat ±0,5 °C presisie of beter vereis. Hul selfstandige ontwerp elimineer die behoefte aan koeltore, wat hulle ideaal maak vir fasiliteite met beperkte ruimte of beperkte water-toegang.

Presisie-koeling in CNC-versnelling en Inspuitingsvormgewing

Luggekoelde koelers speel 'n kritieke rol in CNC-werskmatsjienering deur die spoeltemperature onder 25 grade Celsius te hou. Wanneer snygereedskap te warm word, brei dit uit, wat allerlei probleme op die vloer veroorsaak. Volgens 'n studie uit die Precision Manufacturing Journal in 2023, is hierdie termiese probleem verantwoordelik vir ongeveer 12% van die foute wat gemaak word tydens die vervaardiging van motoronderdele. Vir spuitgietoperasies maak hierdie koelers ook 'n werklike verskil. Plastiek verhard 18 tot 22 persent vinniger met aktiewe koeling in vergelyking met natuurlike afkoeling. Vinniger siklusse beteken geld wat gespaar word, maar daar is nog 'n voordeel wat nie genoeg genoem word nie: vervormingsdefekte neem aansienlik af in daardie presisie-onderdele wat ons vir mediese toestelle vervaardig. Die kaste moet uiteindelik perfek pas.

Proseskoeling vir Chemiese, Farmaseutiese en Voedselproduksie

Luggekoelde koelinstallasies speel 'n sleutelrol in chemiese pluimreaktore waar dit van kardinale belang is om eksotermiese reaksies binne net vyf grade Celsius van die teikentemperatuur te hou. Wanneer hierdie stelsels uitval, praat ons van massiewe koste regoor die industrie – meer as 740 miljoen dollar verloor elke jaar weens noodgevalle afskakeling volgens navorsing van die Prosesveiligheidsinstituut van verlede jaar. In die oorgang na farmaseutiese toepassings moet koelinstallasies voldoen aan streng ISO-klas 5-standaarde vir skoonkamers. Dit vereis lugvloei-stelsels met HEPA-filtrasie wat kontaminante buite bereik hou – iets wat letterlik lewens red wanneer vaksines vervaardig word. En laat ons ook nie die voedselverwerkingsbedryf vergeet nie. Hierdie koelinstallasies kan die temperatuur van sous van 'n gloeiende 90 grade tot veilige bergingsvlakke van 4 grade binne minder as negentig minute bring. So 'n vinnige afkoeling voldoen aan die vereistes van die USDA vir die beheer van patogene, terwyl dit die nodigheid van rommelrige ysbad-metodes wat algemeen in tradisionele kombuise gebruik word, elimineer.

Energie doeltreffendheid en koste Prestasie van luggekoelde waterkoelstelsels

Verstaan van SEER en COP: Meting van Koelerdoeltreffendheid

Wanneer 'n mens na industriële luggekoelde waterkoelers kyk, verwys tegnici dikwels na twee hoofdoeltreffendheidsaanwysers: die Seisoenale Energie Doeltreffendheidsverhouding of SEER, en die Koëffisiënt van Prestasie, bekend as COP. Die COP vertel ons eintlik hoeveel koelkrag ons kry uit in vergelyking met wat in terme van elektrisiteit ingaan. Die meeste nuwe stelsels wat vandag deesdae gebruik word, sit iewers tussen 2,5 en 6,0 op hierdie skaal. Dan is daar SEER wat rekening hou met die vervelige seisoenale temperatuurveranderings deur die jaar. Fasiliteite wat die hele jaar deur werk, profiteer die meeste uit hul SEER-graderings. Neem 'n tipiese koeler met 'n COP-gradering van ongeveer 4,0 - dit beteken dat dit vir elke kilowat krag wat gebruik word, ongeveer vier kilowat koel-effek lewer. Volgens industrie data kan sulke eenhede energierekenings met ongeveer 35-40% verminder wanneer dit vervang word vir ouer toerusting wat steeds in sommige plante rondlê.

Veranderlike Spoed Aandrywe en Slim Beheer vir Maksimum Energiebesparing

Veranderlike spoed aandrywe of VSAs is redelik slim tegnologie wat die kompressor- en waaiersnelhede inwerklik kan aanpas volgens die werklike koelbehoeftes. Dit verminder die vermorsing van energie wanneer stelsels nie op volle kapasiteit werk nie. Die regtig slim deel kom vanaf slim beheerstelsels wat kyk na dinge soos buitetemperatuur, hoe vogrig dit is, en watter spesifieke prosesse op 'n gegewe oomblik koeling benodig. Wanneer vervaardigers hierdie tegnologieë saam in hul VSMS-stelsels (Verwarming, Spoea en Meganiese Ventilasie) toepas, sien hulle gewoonlik 'n verbetering in effektiwiteit van ongeveer 15 tot 30 persent in vergelyking met ouer vaste spoed modelle. 'n Onlangse studie oor nywerheidsgebaseerde VSMS-tendense van verlede jaar ondersteun dit, en wys waarom so baie fasiliteite die omskakeling tóg doen ten spyte van die aanvanklike koste.

Balansering van Hoër Aanvanklike Koste met Langtermyn Bedryfsvoordele

Luggekoelde vriesmasjiene is oor die algemeen aanvanklik ongeveer 10 tot 20 persent duurder as watergekoelde weergawes. Maar wat hulle aan aanvanklike koste kortkom, maak hulle oor tyd goed, aangesien daar geen behoefte is aan komplekse koeltore of duur waterbehandelingstelsels wat voortdurende aandag vereis nie. Vir besighede wat in streke geleë is waar water skaars of duur is, beteken dit dat hulle daardie aanhoudende maandelikse waterrekeninge kan vermy wat vinnig kan opstapel. Indien mens na die groter prent kyk, dui navorsing daarop dat hoë-kwaliteit luggekoelde stelsels uiteindelik tussen 20 en 35 persent minder kos wanneer mens beide die energie-doeltreffendheid en minder uitvalle oor 'n tydperk van tien jaar in ag neem. Die wiskunde werk dus anders uit in die langtermyn, ondanks die hoër aanvanklike belegging.

Termodinamiese vergelykings tussen lug- en watergekoelde vriesmasjiene beklemtoon scenario's waar luggekoelde modelle 'n uitstekende koste-prestasie verhouding bied, ten spyte van effens laer COP-graderings.

Volhoubare Ontwikkelinge in Industriële Lugverkoelde Waterkoelerontwerp

Industriële lugverkoelde waterkoelersisteme implementeer baanbrekersvolhoubare maatreëls om in lyn te tree met globale klimaatsdoelwitte. Vervaardigers fokus tans op twee sleutelareas: vernuwingsin die gebruik van koudemiddels en nalewing van streng wordende omgewingsregulerings.

Oorgang na Lae-GWP Koudemiddels en die Fase-uit van R-22

Tans skakel baie moderne koelsisteme oor na nuwer koudmiddles soos R-513A met 'n Global Warming Potential (GWP)-gradering van ongeveer 573 en R-1234ze wat 'n indrukwekkend lae GWP van net 7 het. In vergelyking met die ou R-22-koudmiddel wat 'n massiewe GWP van 1 810 gehad het, verteenwoordig dit 'n verminderde omgewingsimpak vanaf 78% tot byna 99%. Die jongste standaarde van AHRI wat in 2023 vrygestel is, vereis werklik hierdie verskuiwing vir kommersiële koelers en stel 'n teiken om hul algehele GWP onder 750 te hou teen die jaar 2025. Vir besighede wat steeds ouer toerusting gebruik, is daar egter goeie nuus. Deur bestaande eenhede aan te pas met behoorlik gepaarde kompressore en kondensatordele, kan hulle voldoen aan hierdie nuwe regulasies sonder om dadelik die hele sisteme te vervang.

Omgewingskonformiteit: Voldoen aan EPA- en F-gasregulasies

Volgens die jongste marktanalyse vir industriële koelers in 2024 het ongeveer twee derdes van die vervaardigers reeds begin om ontwerpe te gebruik wat voldoen aan F-gasvoorskrifte. Dit sluit dinge in soos gevorderde leksas detectore en geslote skroefkompressore wat koelmiddellekke voorkom. Die Europese Unie het onlangs sy reëls verskerp deur te vereis dat daar 'n groot vermindering moet wees in die uitstoot van hidrofluorkoolwaterstowwe vanaf industriële koelers - ongeveer 'n helfte vermindering wat voor 2030 bereik moet word. Om aan hierdie vereistes te voldoen, moet maatskappye praktyke implementeer soos die vangs van koelmiddellekke tydens instandhoudingswerk. Van die top presterende eenhede in die mark vandag kombineer omgewingsvriendelike koelmiddels met innovatiewe hitte-herwinningstelsels. Hierdie stelsels kan werklik tussen veertig en sestig persent van wat andersins verspilde hitte-energie sou wees, hergebruik word, en dit word dan aangewend vir gebouverwarming of selfs om proseswater voor te verhit voordat dit die produksielyne binnegaan.

Hierdie vooruitgang verminder jaarlikse CO₂-uitstoot met 12–18 metrieke ton per koelmasjien-eenheid, terwyl SEER-graderings bo 14,5 gehandhaaf word, wat bewys dat omgewingsverantwoordelikheid nie die werkverrigting hoef te benadeel nie.

Toekomstige Innovasies en Marktevolusie in Luggekoelde Chiller-tegnologie

Industriële luggekoelde waterkoelmasjienstelsels ontwikkel deur die integrasie van slim tegnologie en strategiese reaksies op globale markbehoeftes. Die sektor se voorspelde CAGR van 5–7% (2024–2028) weerspieël die toenemende aanvaarding van IoT-voordele en moduleontwerpe wat in lyn is met volhoubaarheidsriglyne.

IoT- en AI-gedrewe voorspellende instandhouding in proseskoeling

AI-algoritmes ontleed tans kompressorprestasiedata en vloeistofvloeitempo om komponentfale 72 uur van tevore te voorspel. Dit verminder onbeplande afsluitingstyd met 35% in nywe soos spuitgiet, waar termiese stabiliteit direk die produkgehalte beïnvloed.

Module Chiller-ontwerpe en Industry 4.0-integrasie

Vervaardigers gebruik skaalbare koelmasjien opstelle wat direk aan SCADA-stelsels gekoppel word, wat aanpassings in kapasiteit binne ±10% van werklike tydproduksiebehoeftes toelaat. Gestandaardiseerde koppelvlakke maak integrasie met outomatiese materiaalhanteringstelsels moontlik, wat energieverspilling tydens lae-navorsingsperiodes verminder.

Globale Mark Neigings: Groei in Asië-Pasifies en Noord-Amerika

Die Asië-Pasifies-mark domineer 52% van nuwe installasies, aangedryf deur die uitbreiding van elektroniese vervaardiging in China se Yangtze-rivierdelta. Noord-Amerika prioriteer EPA-konforme eenhede met veranderlike spoedkompressors, wat 18% beter SEER-graderings lewer as bestaande modelle.

Algemene vrae (VVK)

Wat is die hoofvoordeel van luggekoelde koelmasjiene in gebiede met beperkte waterhulpbronne?

Luggekoelde koelmasjiene benodig nie groot hoeveelhede water nie, wat hulle voordelig maak vir gebiede met beperkte waterhulpbronne. Hulle doen die nodigheid van koeltore en waterpompe weg, wat onderhoudsvereistes en koste wat met watergebruik geassosieer word, verminder.

Hoe werk lugverkoelde vriesmasjiene in die verkoelingsiklus?

Lugverkoelde vriesmasjiene werk deur 'n dampkompressie verkoelingsiklus, waarin die koelmiddel hitte vanaf die proseswater absorbeer, omskep in 'n lae-druk gas, word gekompresseer, afgekoel deur ventilators in die kondensator eenheid, en die oorskotshitte word uit die gebou verwyder.

Wat is die hoofkomponente van industriële lugverkoelde vriesmasjiene?

Die sleutelkomponente sluit die kompressor, kondensator, uitsettingsklep en verdampingseenheid in. Hierdie komponente sirkuleer die koelmiddel, verwerp hitte, reguleer die koelmiddelvloei en oordra hitte vanaf die proseswater.

Hoe vergelyk lugverkoelde vriesmasjiene met waterverkoelde stelsels wat betref onderhoud?

Lugverkoelde stelsels vereis oor die algemeen minder onderhoud in vergelyking met waterverkoelde stelsels, aangesien hulle nie staatmaak op verkoelingshowe en uitgebreide waterbehandelingsprosesse nie. Tog kan hulle meer krag gebruik in vogtige toestande.

Watter nywes word bevoordeel deur lugverkoelde vriesmasjiene?

Industrieë soos CNC-versnitting, inspuitgiet, chemiese produksie, farmaseutiese produkte en voedselverwerking profiteer baie van luggekoelde koelers as gevolg van hul presisie-koelvermoë en ruimtebesparende ontwerp.

Inhoudsopgawe

- Hoe Industriële luggekoelde waterchiller Stelsels Werk en Hul Kernkomponente

- Kritieke Toepassings van Industriële Luggekoelde Waterkoelers in Vervaardiging

- Energie doeltreffendheid en koste Prestasie van luggekoelde waterkoelstelsels

- Volhoubare Ontwikkelinge in Industriële Lugverkoelde Waterkoelerontwerp

- Toekomstige Innovasies en Marktevolusie in Luggekoelde Chiller-tegnologie

-

Algemene vrae (VVK)

- Wat is die hoofvoordeel van luggekoelde koelmasjiene in gebiede met beperkte waterhulpbronne?

- Hoe werk lugverkoelde vriesmasjiene in die verkoelingsiklus?

- Wat is die hoofkomponente van industriële lugverkoelde vriesmasjiene?

- Hoe vergelyk lugverkoelde vriesmasjiene met waterverkoelde stelsels wat betref onderhoud?

- Watter nywes word bevoordeel deur lugverkoelde vriesmasjiene?