Hvordan Industriell luftkjølt vannkjøler Systemer fungerer og deres kjernekomponenter

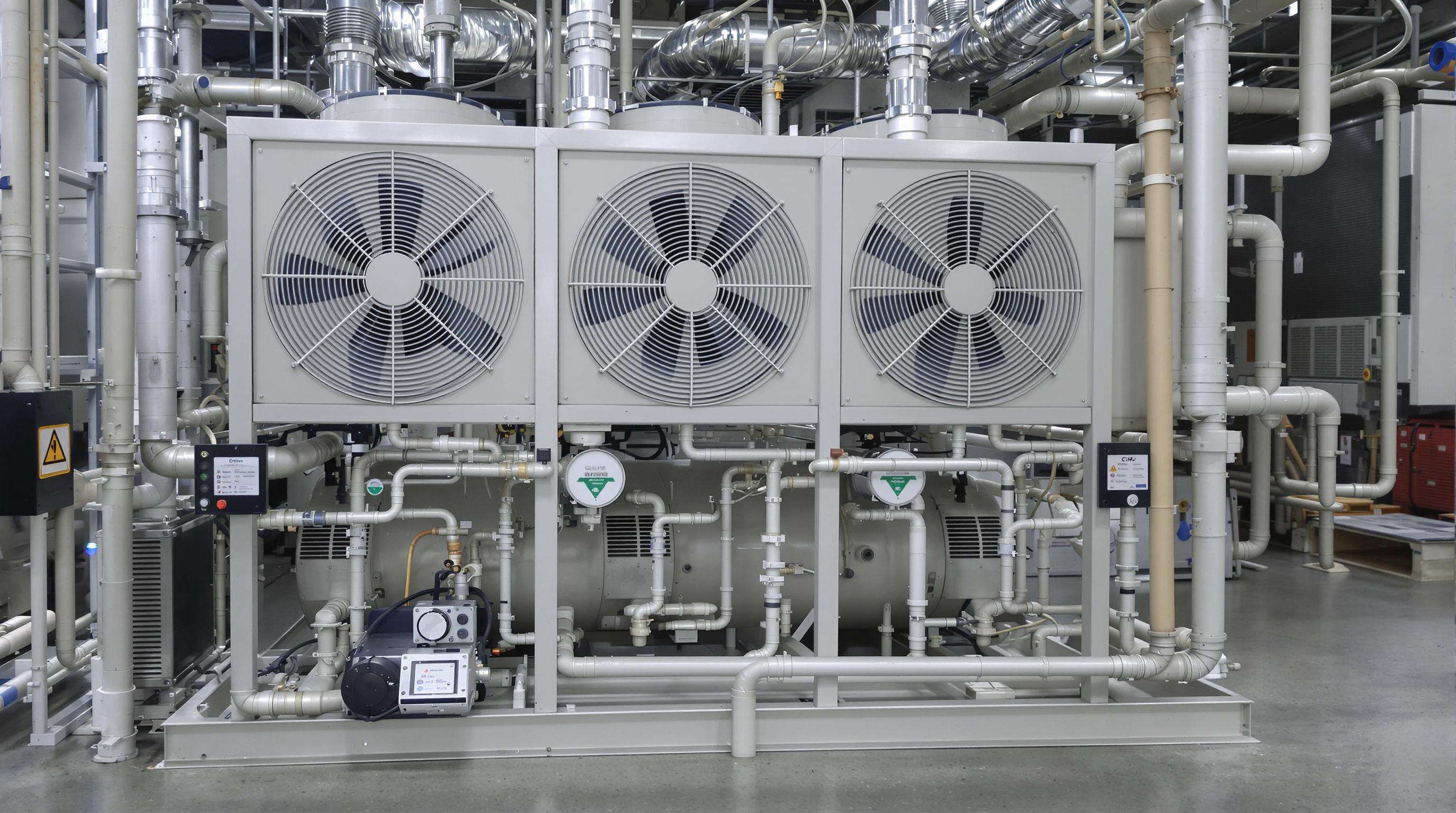

Luftkjølte industrielle vannkjølere fungerer ved å fjerne varme fra produksjonsprosesser gjennom det som kalles et lukket kjølesystem. Prosessen innebærer å lede kaldt vann gjennom ulike typer maskiner, slik som datamaskinstyrt (CNC) utstyr og maskiner for injeksjonssprøytning av plast. Når dette vannet går gjennom maskinene, absorberer det overskuddsvarme og returnerer til fordampingsdelen av systemet. Når varmen først er her, blir den ført ut gjennom spesielle kondenseringsrør og kraftige aksialvifte, i stedet for å være avhengig av tradisjonelle kjøletårn. Siden de ikke krever store mengder vann, er disse kjølerne spesielt gode løsninger for områder der vannressurser er begrenset, eller for fabrikker som ønsker å redusere vedlikeholdskostnader, siden det ikke er noen tårn som må rengjøres eller vedlikeholdes.

Hva er luftkjølte kjølere og hvordan fungerer de?

Luftkjølte kjøleaggregater fungerer gjennom en såkalt dampkompressjons kjølesyklus. Inne i systemet tar kjølemiddelet opp varme fra prosessvannet når det går gjennom fordampningsdelen, og omdannes til en gass med lavt trykk. Deretter kommer kompressoren som øker trykket på denne gassen, og dermed gjør den varmere, før den sendes videre til kondenseringsenheten. I denne fasen blåser vifter omgivelsesluft over kondenserens spiraler, og kjølemiddelet kjøles ned til det igjen går over til væskeform og fører all overskuddsvarme ut av bygningen. Ta for eksempel en standardmodell på 50 tonn, som kan håndtere rundt 600 000 BTU per time. En slik kapasitet gjør at disse enhetene er ganske effektive til å holde ting kjølige i verksteder eller produksjonslokaler der temperaturkontroll er viktigst.

Nødvendige komponenter i industrielle luftkjølte vannkjølere

De fire nødvendige komponentene inkluderer:

- Kompressor : Driver sirkulasjon av kjølemiddel (scroll for 60 tonn, skrue for 100+ tonn)

- Kondensator : Avviser varme via aluminiumsfinner og vifter

- Utvidingsventil : Regulerer kjølemiddelstrøm inn i fordampningen

- Fordamper : Overfører varme fra prosessvann til kjølemiddel

Moderne enheter integrerer variabelhastighetsdrivere (VSD-er) og IoT-aktiverte kontrollpaneler for å optimere energiforbruk og overvåke ytelse.

Luftkjølt mot vannkjølt kjøleanleggsystem: Nødvendige forskjeller og avveininger

Når det gjelder vedlikehold, trenger luftkjølte systemer generelt omtrent halvparten så mye vedlikehold som vannkjølte systemer, siden det ikke er behov for kjøletårn, vannpumper eller de kjemikalier som ellers følger med. Kompromisset er imidlertid at disse systemene faktisk bruker omtrent 10 til kanskje 15 prosent mer strøm under drift i svært fuktige forhold. Vannkjølte kjøleanlegg yter generelt bedre målt i forhold til deres COP-tall (coefficient of performance), spesielt i områder der temperaturene er ganske stabile gjennom hele året. Men la oss ikke glemme den økonomiske hovedforskjellen: vannkjølte systemer koster typisk omtrent tjue prosent mer i opprinnelig installasjonskostnad. For bedrifter som jobber med begrenset plass, er luftkjølte alternativer fortsatt populære uansett annet, fordi de opptar omtrent førti prosent mindre gulvplass. En slik besparelse i plassbruk kan være helt avgjørende i eldre bygninger eller lokasjoner der utvidelse ikke er en mulighet.

Kritiske anvendelser av industrielle luftavkjølte vannkjølere i produksjon

Industrielle luftavkjølte vannkjølere gir målrettet temperaturkontroll for produksjonsprosesser som krever nøyaktighet på ±0,5 °C eller bedre. Deres selvstendige design eliminerer behovet for kjøletårn, noe som gjør dem ideelle for anlegg med begrenset plass eller begrenset tilgang til vann.

Presisjonskjøling i CNC-saging og injeksjonsforming

Luftkjølte kjøleanlegg spiller en kritisk rolle i CNC-saging ved å holde spindeltemperaturen under 25 grader Celsius. Når skjæreværktøy blir for varme, utvider de seg, noe som fører til alle slags problemer på verkstedet. Ifølge en studie fra Precision Manufacturing Journal tilbake i 2023, står denne termiske problemet for omtrent 12 prosent av feilene ved fremstilling av bilkomponenter. For injeksjonsstøpingsoperasjoner gjør disse samme kjøleanleggene også en klar forskjell. Plast størkner mellom 18 og 22 prosent raskere med aktiv kjøling sammenlignet med å la ting kjøle seg ned naturlig. Raskere sykler betyr penger spart, men det er en annen fordel som nesten ingen snakker om: deformeringer reduseres betydelig i de presisjonsdeler vi produserer til medisinsk utstyr. Husene må jo passe perfekt etterpå.

Prosesskjøling for kjemisk, farmasøytisk og matproduksjon

Luftkjølte kjøleanlegg spiller en viktig rolle i kjemiske batch-reaktorer der det er avgjørende å holde eksotermiske reaksjoner innenfor kun 5 grader Celsius fra måltemperaturen. Når disse systemene feiler, snakker vi om massive kostnader for industrien - over 740 millioner dollar tapt hvert år på grunn av nødavstengninger, ifølge forskning fra Process Safety Institute fra i fjor. Når vi går over til farmasøytiske anvendelser, må kjøleanlegg oppfylle streng ISO Class 5-standard for rene rom. Dette krever HEPA-filterede luftstrømssystemer som holder forurensninger unna, noe som bokstavelig talt redder liv når man produserer vaksiner. Og la oss ikke glemme matprosessering heller. Disse kjøleanleggene kan senke saussens temperatur fra svært varm på 90 grader helt ned til trygge lagerverdier på 4 grader på mindre enn nitti minutter. En slik rask nedkjøling oppfyller USDA-krav for kontroll av patogener og eliminerer behovet for å bruke rotete isbad-metoder som er vanlige i tradisjonelle kjøkken.

Energioptimering og kostnadseffektivitet i luftkjølte vannkjølesystemer

Forstå SEER og COP: Måling av kjøleeffektivitet

Når man ser på industrielle luftkjølte vannkjølere, refererer teknikere ofte til to hovedindikatorer for effektivitet: den sesongmessige energieffektivitetsraten (SEER) og effektkoeffisienten (COP). COP forteller i bunn og grunn hvor mye kjølekraft man får ut i forhold til hva man putter inn i form av elektrisitet. De fleste nye systemer ligger et sted mellom 2,5 og 6,0 på denne skalaen. Deretter har vi SEER, som tar hensyn til de irriterende sesongmessige temperaturvariasjonene gjennom året. Anlegg som drives hele året, tjener mest på å kjenne sine SEER-verdier. Ta en typisk kjøleboks med en COP-verdi rundt 4,0 – det betyr at for hver kilowatt strøm som brukes, leverer den omtrent fire kilowatt med kjøleeffekt. Industridata tyder på at slike enheter kan redusere energikostnadene med ca. 35–40 % når de byttes ut mot eldre utstyr som fortsatt finnes i enkelte fabrikker.

Variabelhastighetsdrev og smarte kontroller til maksimale energibesparelser

Variabelhastighetsdrev eller VSD-er er ganske smart teknologi som kan justere kompres- sor- og viftehastigheter underveis basert på faktiske kjølebehov. Dette reduserer unødvendig energiforbruk når systemene ikke kjører på full kapasitet. Den virkelig smarte delen kommer fra intelligente kontrollsystemer som ser på faktorer som utetemperatur, luftfuktighet og hvilke spesifikke prosesser som trenger kjøling i et gitt øyeblikk. Når produsenter kombinerer disse teknologiene i sine VVS-systemer, oppnår de typisk en effektivitetsforbedring på 15 til 30 prosent sammenlignet med eldre modeller med fast hastighet. En nylig studie av industrielle VVS-trender fra i fjor bekrefter dette, og viser hvorfor så mange anlegg velger å bytte utstyr, til tross for den opprinnelige investeringskostnaden.

Avveining av høyere startkostnader med langsiktige driftsgevinster

Luftkjølte kjøleaggregater koster typisk omtrent 10 til 20 prosent mer i utgangspunktet sammenlignet med vannkjølte varianter. Men det som mangler i innledende pris, gjør seg gjeldende over tid, ettersom det ikke er nødvendig med komplekse kjøletårn eller kostbare vannbehandlingssystemer som krever jevnlig vedlikehold. For bedrifter plassert i områder hvor vann er knapt eller dyrt, betyr dette at man slipper de løpende vannregningene som kan summere seg opp måned etter måned. Ser man på det store bildet, viser forskning at høykvalitets luftkjølte systemer faktisk slutter opp med å koste 20 til 35 prosent mindre totalt, når man tar hensyn til både energieffektivitet og færre sammenbrudd over en tiårsperiode. Regnestykket blir altså et annet på sikt, til tross for den høyere innledende investeringen.

Termodynamiske sammenligninger mellom luft- og vannkjølte kjøleaggregater fremhever situasjoner hvor luftkjølte modeller gir et bedre kostnadseffektivitetsforhold, til tross for marginalt lavere COP-verdier.

Bærekraftsforbedringer i design av industrielle luftkjølte vannkjølere

Industrielle luftkjølte vannkjølesystemer adopterer banebrytende bærekraftstiltak for å være i tråd med globale klimamål. Produsenter prioriterer nå to kritiske områder: kjølemiddelinovasjon og etterlevelse av strammere miljøregler.

Overgang til kjølemidler med lav GWP og utphasing av R-22

Disse dager bytter mange moderne kjølesystemer til nye kjølemidler som R-513A med en Global Warming Potential (GWP)-verdi på rundt 573 og R-1234ze som har en imponerende lav GWP-verdi på bare 7. Sammenlignet med det gamle kjølemidlet R-22 som hadde en massiv GWP-verdi på 1 810, representerer dette en reduksjon i miljøpåvirkning fra hele 78 % helt ned til nesten 99 %. De nyeste standardene fra AHRI som ble utgitt i 2023 krever faktisk denne overgangen for kommersielle kjølebokser, og setter et mål om å holde deres totale GWP under 750 innen år 2025. For bedrifter som fremdeles kjører eldre utstyr, er det imidlertid god nytt. Ved å oppgradere eksisterende enheter med passende tilpassede kompressorer og kondensatorkomponenter kan de oppnå samsvar med disse nye reglene uten å måtte erstatte hele systemene med en gang.

Miljøsamsvar: Oppfyllelse av EPA- og F-gass-regler

Ifølge den siste markedsanalysen for industrielle kjøleaggregater i 2024 har omtrent to tredjedeler av produsentene begynt å ta i bruk design som oppfyller F-gassforskriftens krav. Dette inkluderer avanserte lekkasjedetektorer og hermetisk lukkede scrollkompressorer som forhindrer utslipp av kjølemiddel. Det europeiske unionen har nylig skjerpet reglene og krever en betydelig reduksjon av hydrofluorkarbonutslipp fra industrielle kjøleaggregater – omtrent en halvering må oppnås innen 2030. For å være i samsvar må selskaper implementere praksis som for eksempel å fange opp kjølemidler under vedlikeholdsarbeid. Noen av de mest effektive enhetene på dagens marked kombinerer miljøvennlige kjølemidler med innovative varmegjenbrukssystemer. Disse systemene kan faktisk gjenvinne mellom førti og seksti prosent av den varmeenergien som ellers ville gå tapt, og omdirigere den mot bygningsoppvarmingsbehov eller til og med varme opp prosessvann før det kommer inn i produksjonslinjer.

Disse fremskrittene reduserer årlige CO₂-utslipp med 12–18 metriske tonn per kjøleboks-enhet samtidig som SEER-verdiene holdes over 14,5, og viser at miljøansvar ikke trenger å gå på bekostning av ytelsen.

Fremtidens innovasjon og markedets utvikling innen luftkjølet teknologi for kjølebokser

Industrielle luftkjølte vannkjølere utvikles gjennom integrering av smart teknologi og strategiske tilpasninger til globale markedskrav. Bransjens forventede årlige vekstrate (CAGR) på 5–7 % (2024–2028) viser økende bruk av IoT-funksjonalitet og modulære design som er i tråd med bærekraftsmålsettinger.

IoT og AI-drevet prediktiv vedlikehold i prosesskjøling

AI-algoritmer analyserer nå kompressorprestasjonsdata og kjølemiddelstrømningshastigheter for å forutsi komponentfeil 72 timer i forveien. Dette reduserer uplanlagt driftstopp med 35 % i industrier som injeksjonsforming, hvor termisk stabilitet direkte påvirker produktkvaliteten.

Modulære kjøleboksdesign og integrering med Industry 4.0

Produsentene setter i gang skalerbare kjølebatterier som kobles direkte til SCADA-systemer, noe som tillater justering av kapasitet innenfor ±10 % av sanntidsproduksjonsbehov. Standardiserte grensesnitt muliggjør integrasjon med automatiserte materiahåndteringssystemer, noe som reduserer energiforbruket i perioder med lav etterspørsel.

Globale marktutvikling: Vekst i Asia-Pacific og Nord-Amerika

Asia-Pacific dominerer 52 % av nye installasjoner, drevet av ekspansjonen av elektronikkproduksjon i Yangtzeelvas delta i Kina. Nord-Amerika prioriterer EPA-konforme enheter med variabel hastighetskompressorer, som oppnår 18 % bedre SEER-rating enn eldre modeller.

Vanlegaste spørsmål (FAQ)

Hva er hovedfordelen med luftkjølte kjøleanlegg i områder med begrensede vannressurser?

Luftkjølte kjøleanlegg krever ikke store mengder vann, noe som gjør dem fordelaktige for områder med begrensede vannressurser. De eliminerer behovet for kjøletårn og vannpumper, og reduserer vedlikeholdskrav og kostnader knyttet til vannforbruk.

Hvordan fungerer luftkjølte kjøleaggregater i kjølesyklusen?

Luftkjølte kjøleaggregater fungerer gjennom en fordampningskompressjons-kjølesyklus, hvor kjølemiddelet absorberer varme fra prosessvann, omdannes til lavtrykks-gass, komprimeres, kjøles ned av vifte i kondenseringsenheten, og overskuddsvarmen blir ført ut fra bygningen.

Hvilke hovedkomponenter består industrielle luftkjølte kjøleaggregater av?

De viktigste komponentene inkluderer kompressoren, kondensatoren, ekspansjonsventilen og fordamparen. Disse komponentene sirkulerer kjølemiddel, fjerner varme, regulerer kjølemiddelstrømmen og overfører varme fra prosessvannet.

Hvordan sammenlignes luftkjølte kjøleaggregater med vannkjølte systemer med hensyn til vedlikehold?

Luftkjølte systemer krever generelt mindre vedlikehold enn vannkjølte systemer, siden de ikke er avhengige av kjøletårn og omfattende vannbehandlingsprosesser. Likevel kan de bruke mer strøm under fuktige forhold.

Hvilke industrier har nytte av luftkjølte kjøleaggregater?

Industrier som CNC-saging, injeksjonsmolding, kjemisk produksjon, farmasi og matvareindustrien får stor nytte av luftkjølte kjøleanlegg på grunn av deres nøyaktige kjøleegenskaper og plassbesparende design.

Innholdsfortegnelse

- Hvordan Industriell luftkjølt vannkjøler Systemer fungerer og deres kjernekomponenter

- Kritiske anvendelser av industrielle luftavkjølte vannkjølere i produksjon

- Energioptimering og kostnadseffektivitet i luftkjølte vannkjølesystemer

- Bærekraftsforbedringer i design av industrielle luftkjølte vannkjølere

- Fremtidens innovasjon og markedets utvikling innen luftkjølet teknologi for kjølebokser

-

Vanlegaste spørsmål (FAQ)

- Hva er hovedfordelen med luftkjølte kjøleanlegg i områder med begrensede vannressurser?

- Hvordan fungerer luftkjølte kjøleaggregater i kjølesyklusen?

- Hvilke hovedkomponenter består industrielle luftkjølte kjøleaggregater av?

- Hvordan sammenlignes luftkjølte kjøleaggregater med vannkjølte systemer med hensyn til vedlikehold?

- Hvilke industrier har nytte av luftkjølte kjøleaggregater?