Hoe Industriële Luchtgekoelde Waterkoelmachine Systemen werken en hun kerncomponenten

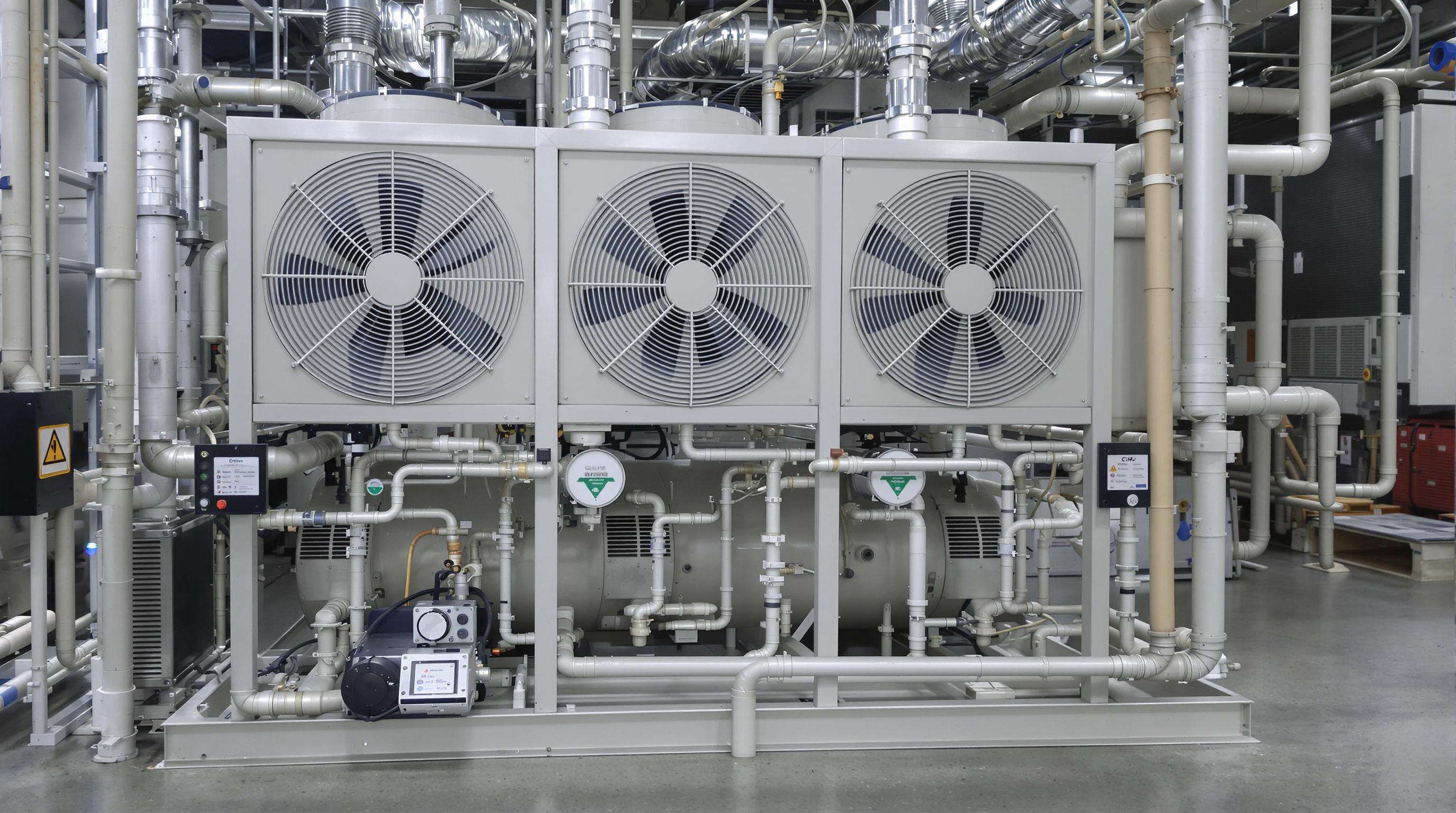

Luchtgekoelde industriële watervoorzieningskoelers werken door warmte weg te nemen van productieprocessen via wat men een gesloten koelinstallatie noemt. Het proces houdt in dat koud water door verschillende soorten machines wordt geleid, zoals computergestuurde freesmachines (CNC-machines) en kunststof spuitgietmachines. Wanneer dit water door deze machines stroomt, neemt het overtollige warmte op en keert terug naar het verdampingsgedeelte van het systeem. Zodra het water daar aankomt, wordt de verzamelde warmte afgevoerd via speciale condensorspoelen en krachtige axiale ventilatoren, in plaats van dat men gebruikmaakt van traditionele koeltorens. Aangezien ze geen grote hoeveelheden water vereisen, zijn deze koelers een uitstekende keuze voor gebieden waar water schaars is, of voor fabrieken die op zoek zijn naar minder onderhoudsproblemen, aangezien er geen toren hoeft te worden schoongemaakt of onderhouden.

Wat zijn luchtgekoelde koelers en hoe werken ze?

Luchtkoelers werken via wat een dampcompressie koelcyclus wordt genoemd. Binnen het systeem neemt het koelmiddel warmte op van proceswater terwijl het door de verdampingsectie stroomt, en verandert zo in een gas met lage druk. Vervolgens komt de compressor, die de druk van dit gas verhoogt, waardoor het heter wordt voordat het wordt doorgestuurd naar de condensorunit. Op dit punt blazen ventilatoren omgevingslucht over de condensorspoelen, waardoor het koelmiddel afkoelt en weer terugverandert in vloeibare vorm, terwijl al de overtollige warmte naar buiten de gebouwen wordt afgevoerd. Neem bijvoorbeeld een standaardmodel van 50 ton, dit kan ongeveer 600.000 BTU per uur aan. Dit soort capaciteit maakt deze units vrij effectief om de temperatuur onder controle te houden in werkplaatsen of productieruimtes waar temperatuurregeling het belangrijkst is.

Belangrijkste componenten van industriële luchtkoelers voor water

De vier essentiële componenten zijn:

- Compressor : Zorgt voor de circulatie van het koelmiddel (scrollcompressor voor 60 ton, schroefcompressor voor 100+ ton)

- Condensator : Wekt warmte af via aluminium lamellen en ventilatoren

- Expansieventiel : Regel de koelmiddelstroom naar de verdampingseenheid

- Verdampfer : Transporteert warmte van proceswater naar koelmedium

Moderne units combineren variabelsnelheidsaandrijvingen (VSD's) en IoT-ingeschakelde bedieningspanelen om het energieverbruik te optimaliseren en de prestaties te bewaken.

Luchtgekoelde versus watergekoelde koelinstallaties: Belangrijkste verschillen en afwegingen

Wat betreft het onderhoud zijn luchtkoelsystemen over het algemeen goed voor ongeveer de helft van het onderhoud dat nodig is voor waterkoelsystemen, omdat er geen koeltorens, waterpompen of chemische behandelingen nodig zijn. Het nadeel is echter dat deze systemen ongeveer 10 tot wel 15 procent meer stroom verbruiken bij gebruik in zeer vochtige omstandigheden. Watergekoelde koelunits presteren over het algemeen beter, gemeten aan hun COP-waarden (Coefficient of Performance), vooral in gebieden waar het temperatuurverloop gedurende het jaar vrij constant is. Maar het belangrijkste nadeel is dat waterkoelsystemen doorgaans ongeveer twintig procent duurder zijn in aanschaf. Voor bedrijven met beperkte ruimte blijven luchtkoeloplossingen populair, ondanks de andere factoren, omdat ze ongeveer veertig procent minder vloeroppervlak in beslag nemen. Die ruimtewinst kan absoluut kritiek zijn in oudere gebouwen of locaties waar uitbreiding geen optie is.

Kritieke toepassingen van industriële luchtgekoelde watertoestelkoelers in de productie

Industriële luchtgekoelde watertoestelkoelers bieden gerichte temperatuurregeling voor productieprocessen die een precisie van ±0,5 °C of beter vereisen. Hun zelfstandige uitvoering elimineert de noodzaak van koeltorens, waardoor ze ideaal zijn voor installaties met beperkte ruimte of beperkte watertoegang.

Precisiekoeling in CNC-bewerking en spuitgieten

Luchtkoelers spelen een cruciale rol in CNC-bewerkingen door de spindeltemperatuur onder de 25 graden Celsius te houden. Wanneer snijgereedschappen te heet worden, zetten ze uit, wat allerlei problemen op de werkvloer veroorzaakt. Volgens een studie uit het Precision Manufacturing Journal uit 2023 is deze thermische uitdaging verantwoordelijk voor ongeveer 12% van de fouten bij de productie van auto-onderdelen. Voor spuitgietprocessen maken deze koelers ook echt uit. Plastic stolt 18 tot 22 procent sneller met actieve koeling dan wanneer men gewoon afwacht tot het vanzelf is afgekoeld. Snellere cycli betekenen kostenbesparing, maar er is nog een ander voordeel dat te weinig wordt genoemd: vervormingsfouten nemen aanzienlijk af in die precisie-onderdelen die wij fabriceren voor medische apparatuur. De behuizingen moeten immers perfect op maat zijn.

Proceskoeling voor de chemische, farmaceutische en voedingsmiddelenproductie

Luchtgekoelde koelers spelen een vitale rol in chemische batchreactoren, waar het absoluut noodzakelijk is om exotherme reacties binnen slechts 5 graden Celsius van de beoogde temperatuur te handhaven. Als deze systemen falen, hebben we het over enorme kosten in de industrie - meer dan 740 miljoen dollar verloren per jaar als gevolg van noodonderbrekingen volgens onderzoek van het Process Safety Institute van vorig jaar. Voor farmaceutische toepassingen moeten koelers voldoen aan de strenge ISO-klasse 5-normen voor cleanrooms. Dit vereist HEPA gefilterde luchtstroomsystemen die verontreinigingen in de baai houden, iets dat letterlijk levens redt bij de productie van vaccins. En laten we ook de voedselverwerking niet vergeten. Deze koelers kunnen de saus in minder dan negentig minuten van een hete 90 graden tot een veilige opslag van 4 graden verlagen. Dat soort snelle koeling voldoet aan de eisen van de USDA voor het beheersen van ziekteverwekkers terwijl de noodzaak van rommelige ijsbaden die gewoonlijk in traditionele keukens worden gebruikt, wordt geëlimineerd.

Energie-efficiëntie en kostenprestatie van luchtgekoelde watelkoelinstallaties

Inzicht in SEER en COP: koelinstallatie-efficiëntie meten

Bij het bekijken van industriële luchtgekoelde watelkoelinstallaties verwijzen technici vaak naar twee belangrijke efficiëntie-indicatoren: de seizoensgebonden energie-efficiëntie verhouding, ofwel SEER, en de Coëfficiënt van Prestatie, bekend als COP. De COP geeft eigenlijk aan hoeveel koelvermogen we krijgen in verhouding tot de elektriciteitsinput. De meeste nieuwe systemen bevinden zich tegenwoordig tussen 2,5 en 6,0 op deze schaal. Dan is er nog SEER, wat rekening houdt met die vervelende seizoensgebonden temperatuurschommelingen gedurende het jaar. Installaties die het hele jaar door draaien, hebben vooral baat bij kennis van hun SEER-waarden. Neem een typische koelinstallatie met een COP-waarde rond de 4,0 - dat betekent dat deze voor elke kilowatt verbruikte stroom ongeveer vier kilowatt koelcapaciteit levert. Brongegevens wijzen uit dat dergelijke units in staat zijn energiekosten ongeveer 35-40% te verlagen wanneer ze oude apparatuur vervangen die nog steeds in sommige fabrieken aanwezig is.

Variabele snelheidsregelingen en slimme besturing voor maximale energiebesparing

Variabele snelheidsregelingen of VSD's zijn vrij slimme technologieën die de compressor- en ventilatorsnelheden tijdens bedrijf kunnen aanpassen op basis van de daadwerkelijke koelbehoefte. Dit zorgt ervoor dat minder energie wordt verspild wanneer systemen niet op volle capaciteit draaien. Het echt slimme komt door slimme besturingssystemen die kijken naar zaken als de buitentemperatuur, de luchtvochtigheid en welke specifieke processen op een bepaald moment koeling nodig hebben. Wanneer fabrikanten deze technologieën combineren in hun HVAC-systemen, zien ze doorgaans een efficiëntieverbetering van 15 tot 30 procent in vergelijking met oudere modellen met vaste snelheid. Een recente studie over industriële HVAC-trends uit vorig jaar bevestigt dit, en laat zien waarom zoveel bedrijven toch overstappen, ondanks de initiële investeringskosten.

Het balanceren van hogere initiële kosten met langdurige operationele voordelen

Luchtgekoelde chillers kosten doorgaans 10 tot 20 procent meer dan hun watergekoelde tegenhangers. Maar waar ze in de aanschafprijs in achterliggen, maken ze over tijd goed, omdat er geen complexe koeltorens of dure watersystemen met regelmatig onderhoud nodig zijn. Voor bedrijven gevestigd in regio's waar water schaars of duur is, betekent dit dat ze maand na maand geen hoge waterrekeningen meer krijgen. Als je naar het grotere geheel kijkt, laten studies zien dat luchtgekoelde systemen van goede kwaliteit uiteindelijk tot 20-35 procent goedkoper zijn als je energie-efficiëntie en minder storingen over een periode van tien jaar meerekent. De rekensom klopt uiteindelijk toch, ondanks de hogere initiële investering.

Thermodynamische vergelijkingen tussen lucht- en watergekoelde chillers benadrukken situaties waarin luchtgekoelde modellen een betere kosten-prestatieverhouding bieden, ondanks iets lagere COP-waarden.

Duurzaamheidsverbeteringen in industriële luchtkoelende watertechnische installaties

Industriële luchtkoelende watertechnische installaties passen baanbrekende duurzaamheidsmaatregelen toe om in lijn te komen met mondiale klimaatdoelstellingen. Fabrikanten richten zich momenteel op twee cruciale gebieden: innovatie van koudemiddelen en naleving van verscherpte milieuregels.

Overgang op koudemiddelen met een lage GWP en afschaffing van R-22

Tegenwoordig zijn veel moderne koelsystemen overgestapt op nieuwere koudemiddelen zoals R-513A met een Global Warming Potential (GWP) van ongeveer 573 en R-1234ze, wat een indrukwekkend lage GWP van slechts 7 heeft. In vergelijking met het oude koudemiddel R-22 dat een GWP had van 1.810, betekent dit een reductie van de milieubelasting van wel 78% tot bijna 99%. De nieuwste normen van AHRI uit 2023 vereisen deze transitie daadwerkelijk voor commerciële koelinstallaties en stellen ze als doel dat hun totale GWP onder de 750 moet blijven uiterlijk in 2025. Voor bedrijven die nog steeds oude apparatuur gebruiken, is er echter goed nieuws. Door bestaande installaties na te rusten met goed afgestemde compressoren en condensatoronderdelen, kunnen zij alsnog voldoen aan deze nieuwe regelgeving zonder dat ze direct volledige systemen hoeven te vervangen.

Milieucompliance: Voldoen aan EPA- en F-Gasregelgeving

Volgens de nieuwste marktanalyse voor industriële koelmachines in 2024 zijn ongeveer twee derde van de fabrikanten begonnen met het integreren van ontwerpen die voldoen aan de F-gassenverordening. Dit omvat onder andere geavanceerde lekdetectiesensoren en afgesloten schroefcompressoren die koolmiddellozingen voorkomen. De Europese Unie heeft onlangs haar regels aangescherpt en stelt een aanzienlijke reductie van hydrofluorkoolstofemissies uit industriële koelmachines voor, namelijk een reductie van ongeveer 50% in 2030. Om te voldoen aan deze regels moeten bedrijven praktijken implementeren zoals het opvangen van koudemiddelen tijdens het uitvoeren van onderhoudswerkzaamheden. Enkele van de best presterende eenheden op de markt combineren tegenwoordig milieuvriendelijke koudemiddelen met innovatieve warmterecuperatiesystemen. Deze systemen kunnen daadwerkelijk tussen de veertig en zestig procent van warmte-energie die anders zou verloren gaan, opnieuw gebruiken en omleiden voor verwarmingsdoeleinden in gebouwen of zelfs om proceswater vooraf op te warmen voordat het de productielijnen binnenkomt.

Deze innovaties verminderen de jaarlijkse CO₂-uitstoot met 12 tot 18 metrische ton per koelmachine, terwijl de SEER-waarde boven 14,5 blijft, wat aantoont dat milieuvriendelijkheid geen afbreuk hoeft te doen aan de prestaties.

Toekomstige innovaties en marktevolutie in luchtgekoelde chiller-technologie

Industriële luchtgekoelde waterkoelinstallaties ontwikkelen zich door de integratie van slimme technologie en strategische aanpassingen aan mondiale markteisen. De verwachte jaarlijkse groei van 5 tot 7% (CAGR 2024–2028) weerspiegelt de toenemende adoptie van IoT-mogelijkheden en modulaire ontwerpen die in lijn zijn met duurzaamheidsvereisten.

IoT en AI-gestuurde voorspellende onderhoudstechnieken in proceskoeling

AI-algoritmen analyseren momenteel gegevens over de prestaties van compressoren en de stroomsnelheid van koelvloeistof om componentpannes 72 uur van tevoren te voorspellen. Hierdoor wordt de ongeplande stilstandtijd in industrieën zoals spuitgieten met 35% verminderd, waarbij thermische stabiliteit direct van invloed is op de productkwaliteit.

Modulaire chiller-ontwerpen en integratie in Industrie 4.0

Fabrikanten gebruiken schaalbare koelinstallaties die direct op SCADA-systemen aangesloten worden, waardoor capaciteitsaanpassingen binnen ±10% van de reële productiebehoefte mogelijk zijn. Standaardinterfaces maken integratie mogelijk met geautomatiseerde materialsystemen, waardoor energieverlies tijdens periodes van lage vraag wordt verminderd.

Wereldwijde markttrends: groei in Azië-Pacific en Noord-Amerika

Azië-Pacific domineert 52% van de nieuwe installaties, gestimuleerd door de uitbreiding van de elektronicaproductie in de Jangtsekiang-delta in China. Noord-Amerika richt zich op EPA-goedgekeurde units met compressoren met variabele snelheid, die 18% betere SEER-waarden behalen dan oudere modellen.

Frequently Asked Questions (FAQ)

Wat is het belangrijkste voordeel van luchtgekoelde koelinstallaties in gebieden met beperkte waterbronnen?

Luchtgekoelde koelinstallaties hebben geen grote hoeveelheden water nodig, waardoor ze geschikt zijn voor gebieden met beperkte waterbronnen. Ze maken koeltorens en waterpompen overbodig, waardoor onderhoudskosten en kosten verbonden aan watergebruik worden verlaagd.

Hoe werken luchtgekoelde koelmachines in het koelcircuit?

Luchtgekoelde koelmachines werken via een compressiekoelcircuit, waarin het koelmiddel warmte opneemt uit het proceswater, overgaat in gas onder lage druk, wordt gecomprimeerd, wordt afgekoeld door ventilatoren in de condensoreenheid, en de overtollige warmte wordt afgevoerd uit het gebouw.

Wat zijn de belangrijkste onderdelen van industriële luchtgekoelde koelmachines?

De belangrijkste onderdelen zijn de compressor, condensor, expansieveel en verdampingseenheid. Deze onderdelen zorgen voor de circulatie van het koelmiddel, warmte-afvoer, regeling van de koelmiddelstroom en warmtetransport van het proceswater.

Hoe verhouden luchtgekoelde koelmachines zich tot watergekoelde systemen wat betreft onderhoud?

Luchtgekoelde systemen vereisen over het algemeen minder onderhoud dan watergekoelde systemen, omdat ze niet afhankelijk zijn van koeltorens en uitgebreide waterbehandelingsprocessen. Echter, ze kunnen in vochtige omstandigheden meer stroom verbruiken.

Welke industrieën profiteren van luchtgekoelde koelmachines?

Industrieën zoals CNC-bewerking, spuitgieten, chemische productie, farmacie en voedselverwerking profiteren sterk van luchtgekoelde koelunits vanwege hun precisiekoelende eigenschappen en ruimtebesparende ontwerp.

Inhoudsopgave

- Hoe Industriële Luchtgekoelde Waterkoelmachine Systemen werken en hun kerncomponenten

- Kritieke toepassingen van industriële luchtgekoelde watertoestelkoelers in de productie

- Energie-efficiëntie en kostenprestatie van luchtgekoelde watelkoelinstallaties

- Duurzaamheidsverbeteringen in industriële luchtkoelende watertechnische installaties

- Toekomstige innovaties en marktevolutie in luchtgekoelde chiller-technologie

-

Frequently Asked Questions (FAQ)

- Wat is het belangrijkste voordeel van luchtgekoelde koelinstallaties in gebieden met beperkte waterbronnen?

- Hoe werken luchtgekoelde koelmachines in het koelcircuit?

- Wat zijn de belangrijkste onderdelen van industriële luchtgekoelde koelmachines?

- Hoe verhouden luchtgekoelde koelmachines zich tot watergekoelde systemen wat betreft onderhoud?

- Welke industrieën profiteren van luchtgekoelde koelmachines?