Comment? Refroidisseur d'eau refroidi par air industriel Fonctionnement et composants essentiels

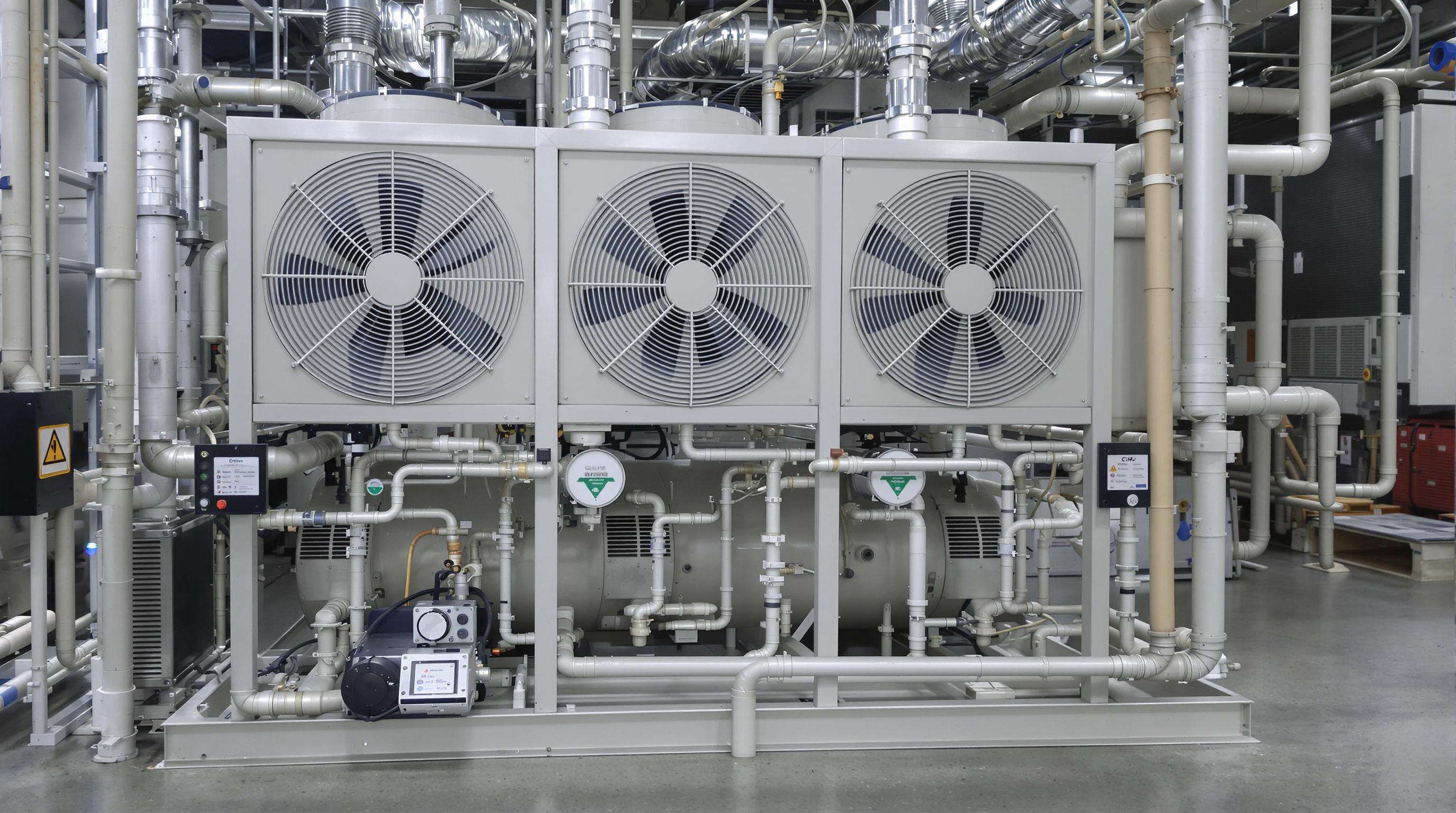

Les refroidisseurs industriels à air fonctionnent en éliminant la chaleur produite par les opérations de fabrication à l'aide d'un système frigorifique dit à circuit fermé. Le processus consiste à faire circuler de l'eau froide dans différents types de machines telles que les centres d'usinage à commande numérique (CNC) et les unités de moulage par injection plastique. En traversant ces machines, l'eau absorbe la chaleur excédentaire et retourne ensuite vers l'évaporateur du système. Une fois là-bas, la chaleur accumulée est évacuée via des serpentins de condenseur spéciaux et des ventilateurs axiaux puissants, plutôt que de recourir à des tours de refroidissement traditionnelles. Étant donné qu'ils n'exigent pas de grandes quantités d'eau, ces refroidisseurs constituent un excellent choix pour les régions où les ressources en eau sont limitées, ou pour les usines souhaitant réduire les contraintes liées à l'entretien, puisqu'il n'y a aucune tour à nettoyer ou à entretenir.

Qu'est-ce qu'un refroidisseur à air et comment fonctionne-t-il ?

Les refroidisseurs à air refroidissent grâce à un cycle de réfrigération par compression de vapeur. À l'intérieur du système, le frigorigène absorbe la chaleur de l'eau de processus lorsqu'elle traverse la section de l'évaporateur, se transformant en un gaz sous basse pression. Vient ensuite le compresseur, qui augmente la pression de ce gaz, l'échauffant davantage avant de l'envoyer vers l'unité de condensation. À ce stade, des ventilateurs soufflent de l'air ambiant sur les serpentins du condenseur, refroidissant ainsi le frigorigène jusqu'à ce qu'il se transforme à nouveau en liquide, évacuant toute cette chaleur excédentaire à l'extérieur du bâtiment. Prenons par exemple un modèle standard de 50 tonnes, capable de gérer environ 600 000 BTU par heure. Une telle capacité rend ces unités assez efficaces pour maintenir une température fraîche dans les ateliers ou les espaces de fabrication où la régulation thermique est cruciale.

Composants clés des unités industrielles de refroidissement d'eau par air

Les quatre composants essentiels sont :

- Compresseur : Assure la circulation du frigorigène (compresseur scroll pour 60 tonnes, compresseur à vis pour 100 tonnes et plus)

- Condenseur : Rejette la chaleur par des ailettes et des ventilateurs en aluminium

- Vanne d'expansion : Régule le débit du fluide frigorigène vers l'évaporateur

- Évaporateur : Transfère la chaleur de l'eau de process vers le fluide frigorigène

Les unités modernes intègrent des variateurs de vitesse (VSD) et des panneaux de contrôle connectés à l'IoT pour optimiser la consommation d'énergie et surveiller les performances.

Systèmes de refroidissement à air comparés aux systèmes à eau : Différences principales et compromis

En matière d'entretien, les systèmes refroidis par air nécessitent généralement environ deux fois moins de maintenance que leurs homologues refroidis par eau, puisqu'il n'y a pas de tours de refroidissement, de pompes à eau ou de traitements chimiques associés. Toutefois, le revers de la médaille est que ces systèmes consomment environ 10 à peut-être même 15 pour cent d'énergie en plus lorsqu'ils fonctionnent dans des conditions très humides. Les groupes frigorifiques à eau refroidie offrent généralement de meilleures performances globales, mesurées par leurs coefficients de performance, en particulier dans les régions où les températures restent assez stables tout au long de l'année. Mais il ne faut pas oublier le coût initial : les systèmes refroidis par eau reviennent typiquement environ vingt pour cent plus chers à l'installation. Pour les entreprises confrontées à des contraintes d'espace, les solutions refroidies par air restent populaires malgré tout, car elles occupent environ quarante pour cent d'espace en moins sur le plancher. Une telle économie d'espace peut s'avérer absolument cruciale dans les bâtiments anciens ou dans les lieux où une extension n'est pas vraiment envisageable.

Applications essentielles des refroidisseurs d'eau industriels à refroidissement par air dans la fabrication

Les refroidisseurs d'eau industriels à refroidissement par air offrent un contrôle de température précis pour les processus de fabrication nécessitant une précision de ±0,5 °C ou supérieure. Leur conception autonome élimine la nécessité d'utiliser des tours de refroidissement, les rendant idéaux pour les installations disposant d'un espace limité ou d'un accès réduit à l'eau.

Refroidissement précis dans l'usinage CNC et le moulage par injection

Les refroidisseurs à air jouent un rôle essentiel dans l'usinage CNC en maintenant la température des broches en dessous de 25 degrés Celsius. Lorsque les outils de coupe deviennent trop chauds, ils se dilatent, ce qui entraîne divers problèmes sur le plancher de l'atelier. Selon une étude publiée en 2023 par le Precision Manufacturing Journal, ce problème thermique est à l'origine d'environ 12 % des erreurs lors de la fabrication de pièces automobiles. Pour les opérations de moulage par injection, ces mêmes refroidisseurs font également une différence réelle. Le plastique durcit de 18 à 22 % plus rapidement avec un refroidissement actif qu'en laissant les choses refroidir naturellement. Des cycles plus rapides signifient des économies d'argent, mais il y a un autre avantage dont on ne parle pas assez : les défauts de gauchissement diminuent considérablement pour ces pièces précises que nous fabriquons pour les dispositifs médicaux. En effet, les boîtiers doivent s'adapter parfaitement.

Refroidissement de processus pour la production chimique, pharmaceutique et alimentaire

Les refroidisseurs à air jouent un rôle essentiel dans les réacteurs chimiques discontinus, où il est absolument indispensable de maintenir les réactions exothermiques à moins de 5 degrés Celsius près de la température cible. Lorsque ces systèmes tombent en panne, les coûts pour l'industrie sont massifs : plus de 740 millions de dollars sont perdus chaque année en raison des arrêts d'urgence, selon des recherches de l'Institut de Sécurité des Procédés l'année dernière. En ce qui concerne les applications pharmaceutiques, les refroidisseurs doivent respecter des normes strictes telles que la Classe ISO 5 pour les salles propres. Cela nécessite des systèmes d'air filtré par HEPA capables de maintenir les contaminants à distance, ce qui est littéralement salvateur lors de la fabrication des vaccins. Sans oublier le secteur agroalimentaire non plus. Ces refroidisseurs peuvent faire baisser la température des sauces, passant de 90 degrés brûlants à des niveaux sûrs de stockage à 4 degrés en moins de quatre-vingt-dix minutes. Un tel refroidissement rapide répond aux exigences du USDA pour le contrôle des agents pathogènes, tout en éliminant la nécessité d'utiliser des méthodes traditionnelles et salissantes consistant à plonger dans des bains de glace.

Efficacité énergétique et rapport qualité-prix des systèmes de refroidissement par air

Compréhension du SEER et du COP : mesure de l'efficacité des refroidisseurs

Lorsque l'on examine les refroidisseurs industriels à air, les techniciens font souvent référence à deux indicateurs principaux d'efficacité : le Seasonal Energy Efficiency Ratio (SEER) et le Coefficient of Performance (COP). Le COP indique simplement la quantité de puissance de refroidissement obtenue par rapport à la consommation électrique. La plupart des nouveaux systèmes se situent aujourd'hui entre 2,5 et 6,0 sur cette échelle. Ensuite, il y a le SEER, qui prend en compte les variations de température saisonnières tout au long de l'année. Les installations fonctionnant toute l'année profitent particulièrement de la connaissance de leur indice SEER. Prenons un refroidisseur typique avec un COP d'environ 4,0 : cela signifie que pour chaque kilowatt d'énergie utilisé, il délivre environ quatre kilowatts de puissance de refroidissement. Selon les données du secteur, ces équipements peuvent réduire les factures d'énergie d'environ 35 à 40 % lorsqu'ils remplacent des appareils plus anciens encore présents dans certains sites.

Variateurs de vitesse et commandes intelligentes pour des économies d'énergie maximales

Les variateurs de vitesse, ou VSD, sont une technologie assez avancée capable d'ajuster en temps réel les vitesses des compresseurs et des ventilateurs en fonction des besoins réels en refroidissement. Cela permet de réduire considérablement l'énergie gaspillée lorsque les systèmes ne fonctionnent pas à pleine puissance. L'aspect vraiment intelligent provient des systèmes de contrôle qui prennent en compte des paramètres tels que la température extérieure, l'humidité ambiante et les besoins spécifiques en refroidissement des processus concernés à un moment donné. Lorsque les fabricants intègrent ces technologies dans leurs systèmes CVC, ils constatent généralement une amélioration d'efficacité de 15 à 30 % par rapport aux anciens modèles à vitesse fixe. Une étude récente sur les tendances du CVC industriel datant de l'année dernière confirme ces résultats, expliquant pourquoi de nombreux sites industriels passent à ces solutions malgré le coût initial d'investissement.

Équilibrer des coûts initiaux plus élevés avec des gains opérationnels à long terme

Les refroidisseurs à air ont tendance à coûter initialement environ 10 à 20 pour cent de plus par rapport à leurs homologues à refroidissement par eau. Mais ce qu'ils perdent au niveau du prix initial, ils le récupèrent avec le temps, car il n'y a pas besoin de tours de refroidissement complexes ni de systèmes coûteux de traitement de l'eau nécessitant une attention constante. Pour les entreprises situées dans des régions où l'eau est rare ou coûteuse, cela permet d'éviter ces factures récurrentes liées à l'eau qui s'accumulent mois après mois. À long terme, des études montrent que des systèmes à refroidissement par air de bonne qualité finissent en réalité par coûter entre 20 et 35 pour cent de moins au total lorsqu'on prend en compte à la fois les gains en efficacité énergétique et les pannes moins fréquentes sur une période de dix ans. Malgré cet investissement initial plus élevé, les calculs finissent par être différents à l'usage.

Les comparaisons thermodynamiques entre les refroidisseurs à air et ceux à refroidissement par eau mettent en évidence des scénarios dans lesquels les modèles à air offrent des rapports coût-performance supérieurs, malgré des indices de performance énergétique (COP) marginalement plus faibles.

Progrès en matière de durabilité dans la conception des refroidisseurs industriels à air

Les systèmes industriels de refroidissement par air sont en train d'intégrer des mesures novatrices de durabilité afin de s'aligner sur les objectifs climatiques mondiaux. Les fabricants accordent désormais la priorité à deux domaines critiques : l'innovation en matière de frigorigènes et la conformité aux réglementations environnementales de plus en plus strictes.

Transition vers des frigorigènes à faible PRP et élimination progressive du R-22

De nos jours, de nombreux systèmes de refroidissement modernes passent à des frigorigènes plus récents tels que le R-513A, dont le potentiel de réchauffement global (PRG) est d'environ 573, et le R-1234ze, qui présente un PRG remarquablement bas de seulement 7. Par rapport à l'ancien frigorigène R-22, dont le PRG était de 1 810, cela représente une réduction d'impact environnemental allant de 78 % jusqu'à près de 99 %. Les dernières normes publiées par AHRI en 2023 exigent effectivement ce changement pour les refroidisseurs commerciaux, en fixant un objectif consistant à maintenir leur PRG global en dessous de 750 d'ici l'année 2025. Pour les entreprises qui exploitent encore d'anciens équipements, il y a tout de même une bonne nouvelle. La rénovation des unités existantes à l'aide de compresseurs et de composants de condenseur adaptés peut les aider à respecter ces nouvelles réglementations sans avoir à remplacer complètement l'ensemble des systèmes immédiatement.

Conformité environnementale : Respecter les réglementations de l'EPA et des gaz fluorés

Selon la dernière analyse de marché concernant les refroidisseurs industriels en 2024, environ les deux tiers des fabricants ont commencé à intégrer des conceptions répondant aux normes de Réglementation F-Gaz. Celles-ci incluent notamment des capteurs avancés de détection de fuites et des compresseurs scroll scellés empêchant les fuites de frigorigène. L'Union européenne a récemment renforcé ses règles, imposant une réduction importante des émissions d'hydrofluorocarbures provenant des refroidisseurs industriels — une réduction d'environ la moitié exigée d'ici 2030. Afin de se conformer, les entreprises doivent mettre en œuvre des pratiques telles que la récupération des frigorigènes lors des travaux de maintenance. Certaines des unités les plus performantes disponibles sur le marché aujourd'hui combinent des frigorigènes respectueux de l'environnement avec des systèmes innovants de récupération de chaleur. Ces systèmes peuvent effectivement réutiliser entre quarante et soixante pour cent de l'énergie thermique qui serait autrement perdue, en la réorientant vers les besoins de chauffage des bâtiments ou même en préchauffant l'eau de processus avant qu'elle n'entre dans les lignes de production.

Ces avancées réduisent les émissions annuelles de CO₂ de 12 à 18 tonnes métriques par unité de refroidisseur tout en maintenant les indices SEER supérieurs à 14,5, démontrant ainsi qu'il est possible de respecter l'environnement sans compromettre les performances.

Innovations futures et évolution du marché dans la technologie des refroidisseurs à air

Les systèmes industriels de refroidissement de l'eau par air évoluent grâce à l'intégration de technologies intelligentes et à des réponses stratégiques aux demandes du marché mondial. La croissance annuelle composée projetée du secteur (CAGR) de 5 à 7 % (2024–2028) reflète une adoption croissante des capacités IoT et des conceptions modulaires qui s'alignent sur les obligations de durabilité.

Maintenance prédictive assistée par l'IoT et l'IA dans le refroidissement industriel

Les algorithmes d'intelligence artificielle analysent désormais les données de performance des compresseurs et les débits de frigorigène pour prédire les pannes de composants 72 heures à l'avance. Cela réduit les arrêts non planifiés de 35 % dans des industries comme le moulage par injection, où la stabilité thermique influence directement la qualité du produit.

Conceptions modulaires de refroidisseurs et intégration à l'Industrie 4.0

Les fabricants déploient des batteries de refroidisseurs évolutifs qui se connectent directement aux systèmes SCADA, permettant des ajustements de capacité dans une fourchette de ±10 % par rapport aux besoins réels de production. Des interfaces standardisées permettent l'intégration avec des systèmes automatisés de manutention des matériaux, réduisant les gaspillages énergétiques pendant les périodes de faible demande.

Tendances du marché mondial : Croissance en Asie-Pacifique et en Amérique du Nord

L'Asie-Pacifique domine 52 % des nouvelles installations, portée par l'expansion de la fabrication électronique dans le delta du Yangtsé en Chine. L'Amérique du Nord privilégie les unités conformes aux normes de l'EPA équipées de compresseurs à vitesse variable, obtenant des performances SEER de 18 % supérieures à celles des anciens modèles.

Frequently Asked Questions (FAQ)

Quel est l'avantage principal des refroidisseurs à air dans les zones disposant de ressources en eau limitées ?

Les refroidisseurs à air ne nécessitent pas de grandes quantités d'eau, ce qui les rend avantageux dans les zones disposant de ressources en eau limitées. Ils éliminent le besoin de tours de refroidissement et de pompes à eau, réduisant les besoins d'entretien ainsi que les coûts associés à l'utilisation de l'eau.

Comment les refroidisseurs à air fonctionnent-ils dans le cycle de réfrigération ?

Les refroidisseurs à air fonctionnent selon un cycle de réfrigération par compression de vapeur, où le réfrigérant absorbe la chaleur de l'eau de process, se transforme en gaz sous basse pression, est comprimé, refroidi par des ventilateurs dans l'unité de condensation, et la chaleur excédentaire est évacuée hors du bâtiment.

Quels sont les principaux composants des refroidisseurs industriels à air ?

Les composants clés incluent le compresseur, le condenseur, le détendeur et l'évaporateur. Ces composants assurent la circulation du réfrigérant, l'évacuation de la chaleur, la régulation du débit du réfrigérant et le transfert de chaleur depuis l'eau de process.

Comment les refroidisseurs à air se comparent-ils aux systèmes à refroidissement par eau en termes d'entretien ?

Les systèmes à refroidissement par air nécessitent généralement moins d'entretien que les systèmes à refroidissement par eau, car ils ne dépendent pas de tours de refroidissement ni de processus complexes de traitement de l'eau. Toutefois, ils peuvent consommer plus d'énergie dans des conditions humides.

Quels secteurs bénéficient des refroidisseurs à air ?

Les industries telles que l'usinage CNC, le moulage par injection, la production chimique, la pharmacie et l'agroalimentaire bénéficient grandement des refroidisseurs à air grâce à leurs capacités de refroidissement précises et à leur conception compacte.

Table des Matières

- Comment? Refroidisseur d'eau refroidi par air industriel Fonctionnement et composants essentiels

- Applications essentielles des refroidisseurs d'eau industriels à refroidissement par air dans la fabrication

- Efficacité énergétique et rapport qualité-prix des systèmes de refroidissement par air

- Progrès en matière de durabilité dans la conception des refroidisseurs industriels à air

- Innovations futures et évolution du marché dans la technologie des refroidisseurs à air

-

Frequently Asked Questions (FAQ)

- Quel est l'avantage principal des refroidisseurs à air dans les zones disposant de ressources en eau limitées ?

- Comment les refroidisseurs à air fonctionnent-ils dans le cycle de réfrigération ?

- Quels sont les principaux composants des refroidisseurs industriels à air ?

- Comment les refroidisseurs à air se comparent-ils aux systèmes à refroidissement par eau en termes d'entretien ?

- Quels secteurs bénéficient des refroidisseurs à air ?