Cum Refrigerator industrial cu aer pentru apă Sistemele funcționează și componentele lor esențiale

Sistemele industriale de răcire cu apă răcite cu aer funcționează prin îndepărtarea căldurii de la operațiunile de producție, utilizând ceea ce se numește un sistem de refrigerare în circuit închis. Procesul presupune circulația apei reci prin diverse tipuri de echipamente, cum ar fi mașinile cu comandă numerică (CNC) și unitățile de turnare prin injectare a plasticului. Pe măsură ce această apă trece prin aceste mașini, absoarbe căldura excesivă și revine la partea de evaporator a sistemului. Odată ajunsă aici, căldura colectată este evacuată prin niște bobine speciale de condensare și niște ventilatoare axiale puternice, în loc de turnuri de răcire tradiționale. Deoarece nu necesită cantități mari de apă, aceste răcitoare sunt o alegere excelentă pentru zonele unde resursele de apă sunt limitate sau pentru fabrici care doresc să reducă problemele legate de întreținere, deoarece nu există nicio turnură care trebuie curățată sau întreținută.

Ce sunt răcitoarele răcite cu aer și cum funcționează?

Chilerii răciți cu aer funcționează prin ceea ce se numește un ciclu de refrigerare cu compresie de vapori. În interiorul sistemului, agentul frigorific preia căldura din apa de proces în timp ce trece prin secțiunea de evaporare, transformându-se într-un gaz cu presiune joasă. Următorul pas este compresorul, care mărește presiunea acestui gaz, îl încălzește și apoi îl trimite către unitatea de condensare. În această etapă, ventilatoarele suflă aerul ambiental peste bobinele condensatorului, răcind agentul frigorific până când acesta revine la starea lichidă, evacuând astfel întreaga cantitate de căldură excesivă în afara clădirii. Să luăm ca exemplu un model standard de 50 de tone, care poate gestiona aproximativ 600.000 BTU pe oră. Această capacitate face ca aceste unități să fie destul de eficiente în menținerea unei temperaturi scăzute în ateliere sau spații de producție, acolo unde controlul temperaturii este cel mai important.

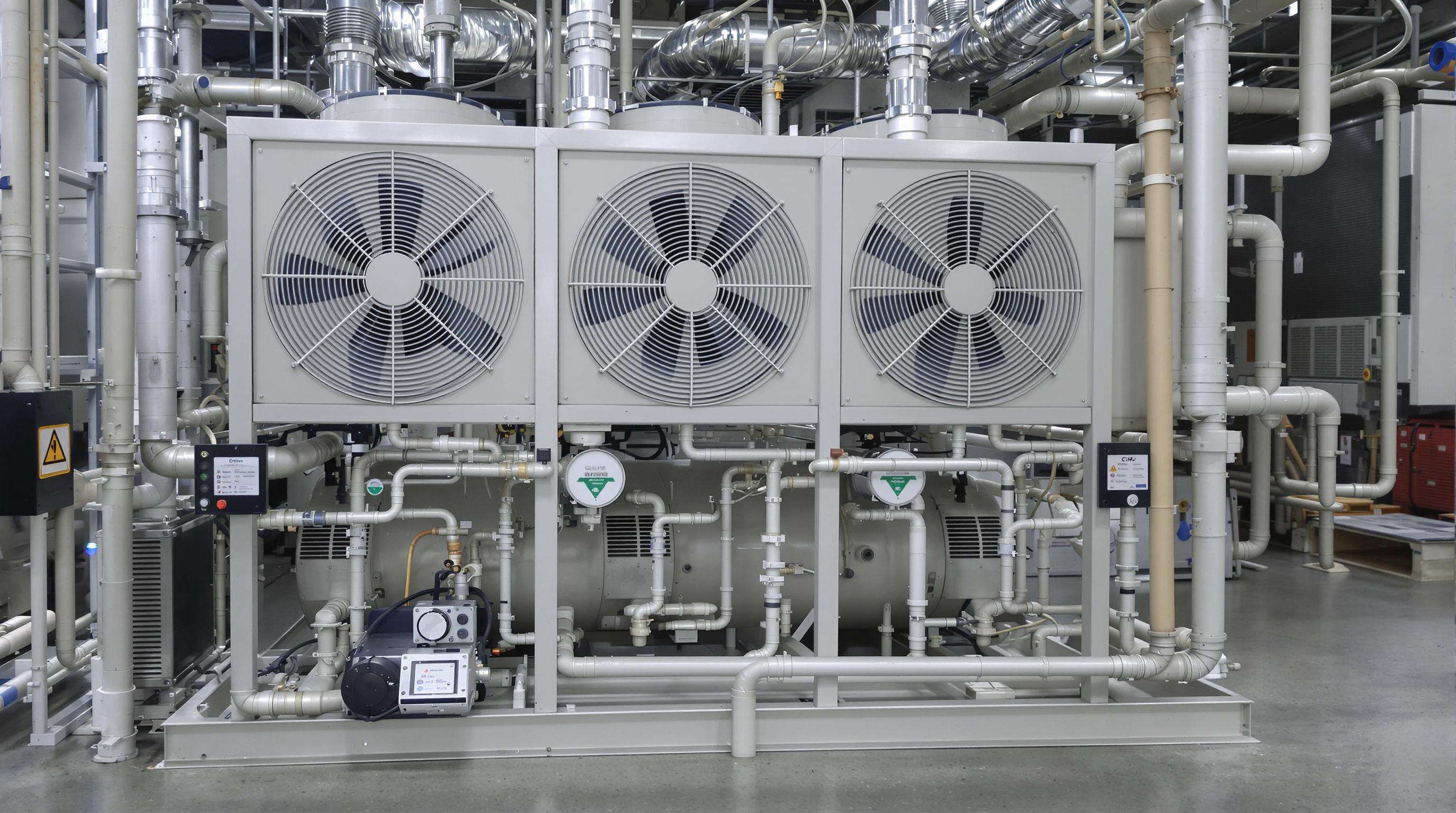

Componente esențiale ale unităților industriale de răcire a apei răcite cu aer

Cele patru componente esențiale includ:

- Compresor : Asigură circulația agentului frigorific (compresor spiralat pentru 60 tone, compresor cu șurub pentru 100+ tone)

- Condensator : Respinge căldura prin aripioare și ventilatoare din aluminiu

- Supapa de expansiune : Reglează debitul agentului frigorific către vaporizator

- Evaporator : Transferă căldura de la apa de proces către agentul frigorific

Unitățile moderne integrează panouri de control cu variatoare de viteză (VSD) și conectate la IoT pentru a optimiza consumul energetic și pentru a monitoriza performanța.

Sisteme cu răcire cu aer vs. Sisteme cu răcire cu apă: Diferențe esențiale și compromisuri

În ceea ce privește cerințele de întreținere, sistemele răcite cu aer necesită în general aproximativ jumătate din efortul de întreținere comparativ cu omologii lor răciți cu apă, deoarece nu sunt necesare turnuri de răcire, pompe de apă sau toate acele tratamente chimice care le însoțesc. Compromisul este însă acela că aceste sisteme consumă de fapt aproximativ 10 și poate chiar 15 procente mai multă energie electrică în condiții de umiditate ridicată. Răcitoarele răcite cu apă tind să aibă o performanță generală mai bună, măsurată după coeficientul lor de performanță, în special în locurile unde temperaturile rămân destul de constante pe parcursul anului. Dar să nu uităm de costurile finale: sistemele răcite cu apă costă de regulă cam cu douăzeci la sută mai mult la început pentru instalare. Pentru companiile care lucrează în spații limitate, variantele răcite cu aer rămân populare, în ciuda celorlalte aspecte, deoarece ocupă cam cu patruzeci la sută mai puțin spațiu pe suprafața clădirii. Astfel de economii de spațiu pot fi absolut esențiale în clădiri vechi sau în locații unde extinderea nu este cu adevărat o opțiune.

Aplicații Critice ale Răcitorilor de Apă Industriale cu Răcire Aeriană în Producție

Răcitorii de apă industriale cu răcire aeriană oferă controlul temperaturii precis pentru procesele de fabricație care necesită o precizie de ±0,5°C sau mai bună. Designul lor autocompus elimină necesitatea turnurilor de răcire, fiind ideali pentru spațiile cu restricții de spațiu sau acces limitat la apă.

Răcire Precisă în Prelucrarea CNC și Turnarea prin Injectare

Sistemele de răcire cu aer joacă un rol critic în prelucrarea CNC, menținând temperatura lagărelor sub 25 de grade Celsius. Atunci când sculele de tăiere devin prea calde, acestea se dilată, ceea ce provoacă diverse probleme pe linia de producție. Conform unui studiu publicat în Precision Manufacturing Journal încă din 2023, această problemă termică este responsabilă pentru aproximativ 12% din erorile apărute la fabricarea pieselor auto. Pentru operațiunile de turnare prin injectare, aceleași sisteme de răcire fac o diferență reală. Plasticul se solidifică cu 18 până la 22% mai rapid cu răcire activă comparativ cu lăsarea lucrurilor să se răcească natural. Cicluri mai rapide înseamnă economii de bani, însă există și un alt beneficiu despre care nu se vorbește suficient: defectele de deformare se reduc semnificativ la acele piese de precizie pe care le fabricăm pentru dispozitive medicale. La urma urmei, carcasele trebuie să se potrivească perfect.

Răcirea Proceselor pentru Industria Chimică, Farmaceutică și de Alimente

Sistemele de răcire cu aer joacă un rol esențial în reactoarele chimice cu încărcare discontinuă, unde menținerea reacțiilor exotermice la doar 5 grade Celsius față de temperatura țintă este absolut esențială. Atunci când aceste sisteme eșuează, vorbim despre costuri uriașe în întreaga industrie - peste 740 milioane de dolari pierduți anual din cauza opririlor de urgență, conform cercetărilor Institutului de Siguranță a Proceselor din anul trecut. Trecând la aplicațiile farmaceutice, sistemele de răcire trebuie să respecte standardele stricte ISO Clasa 5 pentru camere curate. Acest lucru necesită sisteme de circulație a aerului echipate cu filtre HEPA care țin contaminanții la distanță, un aspect care este literalmente salvator de vieți în fabricarea vaccinurilor. Și să nu uităm nici de procesarea alimentelor. Aceste sisteme de răcire pot reduce temperatura sosurilor de la 90 de grade fierbinți până la niveluri sigure de depozitare de 4 grade în mai puțin de nouăzeci de minute. O astfel de răcire rapidă respectă cerințele USDA privind controlul patogenilor, eliminând în același timp necesitatea utilizării metodelor tradiționale murdare cu băi de gheață, frecvent folosite în bucătăriile clasice.

Eficiența energetică și performanța la costul sistemelor de răcire cu apă aerorefrigerate

Înțelegerea SEER și COP: Măsurarea eficienței răcitorului

Atunci când se analizează răcitoarele industriale cu apă aerorefrigerate, tehnicienii fac adesea referire la doi indicatori principali de eficiență: Raportul sezonier de Eficiență Energetică, cunoscut și sub numele de SEER, și Coeficientul de Performanță, notat cu COP. COP ne arată, în esență, câtă putere de răcire obținem în comparație cu consumul de energie electrică. Majoritatea sistemelor noi de astăzi au valori între 2,5 și 6,0 pe această scară. Apoi există SEER, care ia în considerare variațiile temperaturii în funcție de anotimp. Unitățile care funcționează pe tot parcursul anului beneficiază cel mai mult de cunoașterea clasificărilor lor SEER. Să luăm un răcitor tipic cu o clasificare COP de aproximativ 4,0 - aceasta înseamnă că pentru fiecare kilowatt de energie utilizat, acesta oferă aproximativ patru kilowatti de efect de răcire. Datele din industrie sugerează că astfel de echipamente pot reduce facturile de energie cu aproximativ 35-40% atunci când sunt înlocuite cu unități mai vechi care încă mai sunt utilizate în unele instalații.

Pentru economisirea maximă a energiei - Variatoare de viteză și comenzi inteligente

Variatoarele de viteză (VSD) sunt o tehnologie destul de avansată care poate ajusta în timp real viteza compresorului și a ventilatorului, în funcție de nevoile reale de răcire. Aceasta reduce consumul inutil de energie atunci când sistemele nu funcționează la capacitate maximă. Partea cu adevărat inteligentă este reprezentată de sistemele de control inteligente care iau în considerare parametri precum temperatura exterioară, nivelul de umiditate și procesele specifice care necesită răcire la un moment dat. Atunci când producătorii integrează aceste tehnologii în sistemele lor HVAC, în mod obișnuit se înregistrează o eficiență cu 15-30% mai bună comparativ cu modelele vechi cu viteză fixă. Un studiu recent privind tendințele în HVAC industrial din anul trecut confirmă acest lucru, explicând de ce tot mai multe facilități trec la această soluție, în ciuda costului inițial mai mare.

Echilibrarea costurilor inițiale mai mari cu beneficiile operaționale pe termen lung

Răcitoarele aerorefrigerate tind să coste cu aproximativ 10-20% mai mult inițial comparativ cu omologii lor răciți cu apă. Dar ceea ce le lipsește din punct de vedere al prețului inițial este recuperat în timp, deoarece nu este necesar un turn de răcire complex sau sisteme scumpe de tratare a apei care necesită atenție constantă. Pentru companii aflate în zone unde apa este scară sau scumpă, acest aspect înseamnă evitarea facturilor lunare pentru apă care pot deveni substanțiale. Privind în ansamblu, cercetările indică faptul că sistemele aerorefrigerate de calitate bună ajung de fapt să coste cu 20-35% mai puțin în total, dacă se iau în considerare atât eficiența energetică cât și avariile mai puține pe durata unei perioade de zece ani. Calculele pur și simplu ies diferit pe termen lung, în ciuda investiției inițiale mai mari.

Comparările termodinamice între răcitoarele aerorefrigerate și cele răcite cu apă evidențiază scenarii în care modelele aerorefrigerate oferă rapoarte superioare de costuri și performanță, în ciuda ratingurilor COP ușor mai scăzute.

Avansuri privind sustenabilitatea în proiectarea răcitoarelor industriale de apă cu răcire aeriană

Sistemele industriale de răcire a apei cu răcire aeriană adoptă măsuri inovatoare de sustenabilitate pentru a se alinia la obiectivele climatice globale. Producătorii acordă prioritate în prezent a două domenii critice: inovației în domeniul agenților frigorifici și respectării reglementărilor ambientale în continuă intensificare.

Trecerea la agenți frigorifici cu emisii reduse de GWP și eliminarea treptată a R-22

În zilele noastre, multe sisteme moderne de răcire trec la refrigerente mai noi, cum ar fi R-513A, care are un indice de potențial de încălzire globală (GWP) de aproximativ 573, și R-1234ze, care are un GWP extrem de scăzut, de doar 7. Comparativ cu vechiul refrigerent R-22, care avea un GWP masiv de 1.810, aceasta reprezintă o reducere a impactului asupra mediului între 78% și aproape 99%. Standardele cele mai recente ale AHRI, publicate în 2023, impun de fapt această tranziție pentru chillerele comerciale, stabilind un obiectiv de a menține GWP-ul general sub 750 până în anul 2025. Pentru companiile care încă folosesc echipamente mai vechi, există totuși o veste bună. Reutilarea unităților existente cu compresori și componente pentru condensatoare corespunzător dimensionați poate ajuta la respectarea acestor reglementări noi, fără a fi necesară înlocuirea imediată a întregii sisteme.

Conformitatea cu reglementările privind mediul: Respectarea normelor EPA și F-Gas

Conform ultimei analize de piață privind răcitoarele industriale în 2024, aproximativ două treimi dintre producători au început să includă proiecte care respectă standardele prevăzute de Regulamentul privind gazele fluorurate. Acestea includ, printre altele, senzori avansați de detectare a scurgerilor și compresori scroll sigilați care previn scurgerile de agent frigorific. Uniunea Europeană și-a înăsprit recent reglementările, cerând o reducere semnificativă a emisiilor de hidrofluorocarburi provenite de la răcitoarele industriale - aproximativ o reducere cu 50% necesară până în 2030. Pentru a respecta aceste cerințe, companiile trebuie să adopte practici precum captarea agentului frigorific în timpul lucrărilor de întreținere. Unele dintre cele mai performante unități disponibile pe piață în prezent combină agenți frigorifici prietenoși cu mediul și sisteme inovatoare de recuperare a căldurii. Aceste sisteme pot reutiliza între 40 și 60% din energia termică care, în mod normal, s-ar fi pierdut, redirecționând-o spre necesitățile de încălzire ale clădirii sau chiar pentru preîncălzirea apei de proces înainte ca aceasta să intre în liniile de producție.

Aceste progrese reduc emisiile anuale de CO₂ cu 12–18 tone metrice per unitate de răcitor, menținând în același timp ratingurile SEER peste 14,5, demonstrând astfel că responsabilitatea de mediu nu trebuie să afecteze performanța.

Inovații viitoare și evoluția pieței în tehnologia răcitorilor aerului

Sistemele industriale de răcire a apei cu aer se dezvoltă prin integrarea tehnologiei inteligente și a răspunsurilor strategice la cerințele globale ale pieței. CAGR-ul proiectat de 5–7% (2024–2028) reflectă adoptarea în creștere a capabilităților IoT și a designurilor modulare care sunt în concordanță cu obligațiile privind durabilitatea.

IoT și întreținerea predictivă bazată pe AI în răcirea proceselor

Algoritmii AI analizează acum date privind performanța compresorului și ratele de curgere ale agentului frigorific pentru a prezice defectarea componentelor cu 72 de ore înainte. Aceasta reduce oprirea neplanificată cu 35% în industria de injectare, unde stabilitatea termică influențează direct calitatea produsului.

Designuri modulare de răcitoare și integrarea în Industria 4.0

Producătorii implementează matrice de răcitoare scalabile care se conectează direct la sistemele SCADA, permițând ajustarea capacității într-un interval de ±10% față de cerințele reale de producție. Interfețele standardizate permit integrarea cu sistemele automate de manipulare a materialelor, reducând consumul de energie în perioadele cu cerere redusă.

Trenduri ale pieței globale: Creștere în Asia-Pacific și America de Nord

Asia-Pacific domină 52% din noile instalații, datorită expansiunii fabricației electronice în Delta Râului Yangtze din China. America de Nord acordă prioritate unităților conforme cu EPA care utilizează compresori cu viteză variabilă, obținând o eficiență energetică (SEER) cu 18% mai bună comparativ cu modelele vechi.

Întrebări frecvente (FAQ)

Care este principalul avantaj al răcitorilor răciți cu aer în zonele cu resurse limitate de apă?

Răcitorii răciți cu aer nu necesită cantități mari de apă, ceea ce le face avantajoși în zonele cu resurse limitate de apă. Ei elimină necesitatea turnurilor de răcire și a pompelor de apă, reducând cerințele de întreținere și costurile asociate utilizării apei.

Cum funcționează răcitoarele aerorefrigerate în ciclul de refrigerare?

Răcitoarele aerorefrigerate funcționează prin ciclul de refrigerare cu compresie de vapori, unde agentul frigorific absoarbe căldura din apa de proces, se transformă în gaz la presiune scăzută, este comprimat, răcit de ventilatoarele din unitatea de condensare, iar căldura în exces este evacuată din clădire.

Care sunt componentele principale ale răcitoarelor industriale aerorefrigerate?

Componentele esențiale includ compresorul, condensorul, ventilul de expansiune și vaporizatorul. Aceste componente circulă agentul frigorific, evacuează căldura, reglează debitul agentului frigorific și transferă căldura din apa de proces.

Cum se compară răcitoarele aerorefrigerate cu sistemele răcite cu apă în ceea ce privește întreținerea?

Sistemele aerorefrigerate necesită în general o întreținere mai redusă comparativ cu cele răcite cu apă, deoarece nu depind de turnuri de răcire și procese complexe de tratare a apei. Cu toate acestea, pot consuma mai multă energie în condiții de umiditate ridicată.

Care sunt industriile care beneficiază de utilizarea răcitoarelor aerorefrigerate?

Industriile precum prelucrarea CNC, turnarea prin injectare, producția chimică, farmaceutica și procesarea alimentelor beneficiază în mod semnificativ de la răcitoarele cu aer datorită capacităților lor precise de răcire și designului economisitor de spațiu.

Cuprins

- Cum Refrigerator industrial cu aer pentru apă Sistemele funcționează și componentele lor esențiale

- Aplicații Critice ale Răcitorilor de Apă Industriale cu Răcire Aeriană în Producție

- Eficiența energetică și performanța la costul sistemelor de răcire cu apă aerorefrigerate

- Avansuri privind sustenabilitatea în proiectarea răcitoarelor industriale de apă cu răcire aeriană

- Inovații viitoare și evoluția pieței în tehnologia răcitorilor aerului

-

Întrebări frecvente (FAQ)

- Care este principalul avantaj al răcitorilor răciți cu aer în zonele cu resurse limitate de apă?

- Cum funcționează răcitoarele aerorefrigerate în ciclul de refrigerare?

- Care sunt componentele principale ale răcitoarelor industriale aerorefrigerate?

- Cum se compară răcitoarele aerorefrigerate cu sistemele răcite cu apă în ceea ce privește întreținerea?

- Care sunt industriile care beneficiază de utilizarea răcitoarelor aerorefrigerate?