Come Chiller ad acqua raffreddato ad aria industriale Funzionamento dei sistemi e componenti principali

Gli industriali frigoriferi ad aria funzionano sottraendo calore alle operazioni di produzione attraverso un sistema di refrigerazione a ciclo chiuso. Il processo prevede la circolazione di acqua fredda attraverso diversi tipi di macchinari, come macchine a controllo numerico (CNC) e unità per lo stampaggio a iniezione di plastica. Quando questa acqua passa attraverso tali macchine, assorbe il calore in eccesso e ritorna alla parte dell'evaporatore del sistema. Una volta lì, il calore accumulato viene espulso attraverso speciali serpentini del condensatore e potenti ventilatori assiali, invece di fare affidamento su tradizionali torri di raffreddamento. Dal momento che non richiedono grandi quantità d'acqua, questi frigoriferi rappresentano una scelta particolarmente indicata per le aree in cui le risorse idriche sono limitate o per fabbriche che desiderano ridurre i problemi di manutenzione, visto che non è necessario pulire o mantenere alcuna torre.

Che cosa sono i frigoriferi ad aria e come funzionano?

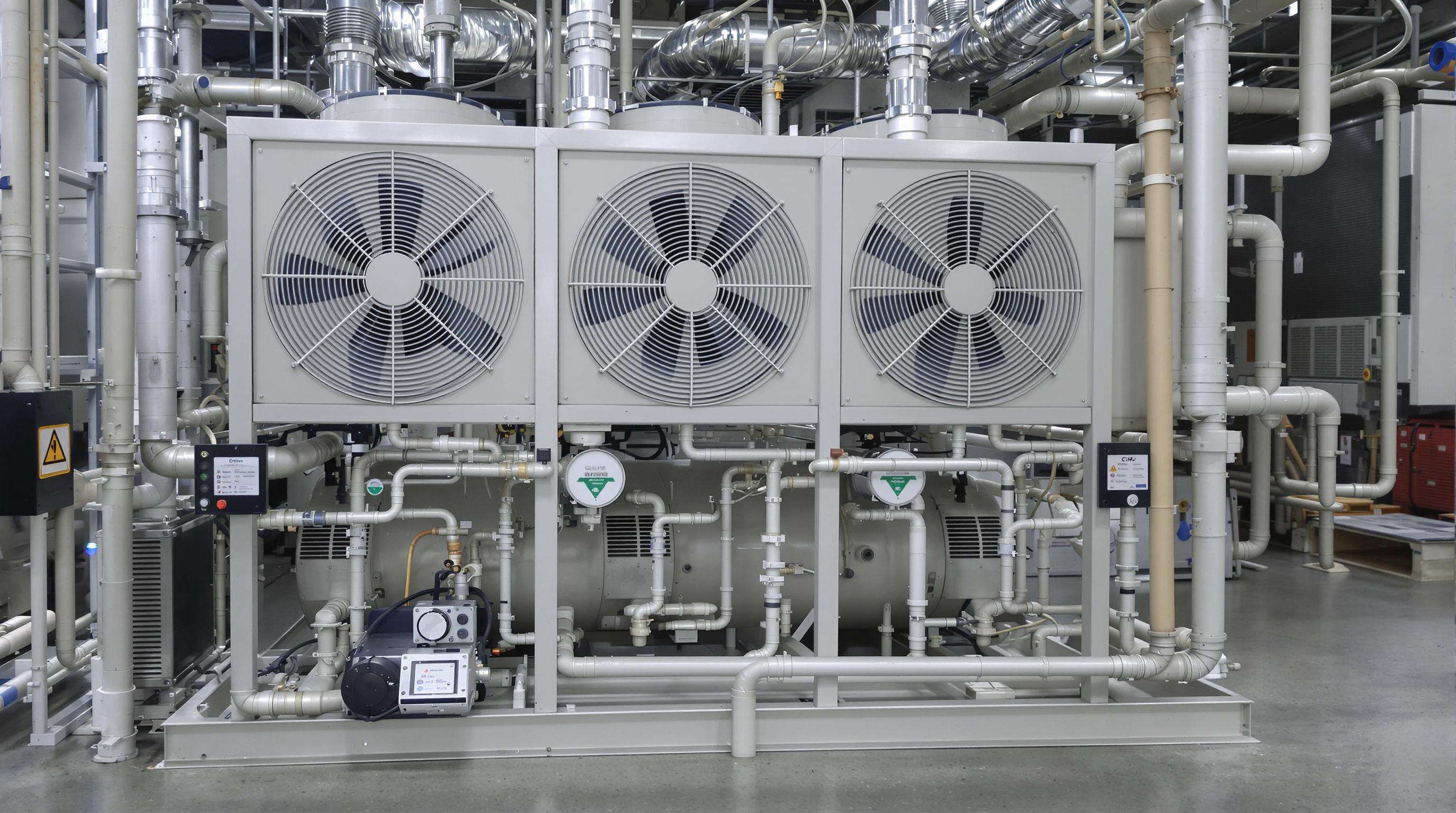

Gli impianti di raffreddamento ad aria funzionano grazie a un ciclo frigorifero a compressione di vapore. All'interno del sistema, il refrigerante assorbe il calore dall'acqua del processo mentre passa attraverso il circuito dell'evaporatore, trasformandosi in un gas a bassa pressione. Successivamente entra in gioco il compressore, che aumenta la pressione di questo gas, rendendolo più caldo, per poi inviarlo all'unità del condensatore. In questa fase, dei ventilatori spingono l'aria ambiente attraverso le serpentine del condensatore, raffreddando il refrigerante fino a quando non torna allo stato liquido, espellendo tutto il calore in eccesso all'esterno dell'edificio. Consideriamo ad esempio un modello standard da 50 tonnellate: è in grado di gestire circa 600.000 BTU all'ora. Una capacità di questo tipo rende queste unità molto efficaci nel mantenere il fresco in officine o spazi produttivi dove il controllo della temperatura è fondamentale.

Componenti Principali delle Unità Industriali di Raffreddamento dell'Acqua ad Aria

I quattro componenti essenziali sono:

- Compressore : Gestisce la circolazione del refrigerante (scroll per 60 tonnellate, vite per 100+ tonnellate)

- Condensatore : Respinge il calore tramite alette e ventole in alluminio

- Valvola di espansione : Regola il flusso del refrigerante nell'evaporatore

- Evaporatore : Trasferisce il calore dall'acqua del processo al refrigerante

Le unità moderne integrano inverter a velocità variabile (VSD) e pannelli di controllo abilitati per l'IoT per ottimizzare il consumo energetico e monitorare le prestazioni.

Sistemi di raffreddamento ad aria vs. ad acqua: Differenze principali e compromessi

Per quanto riguarda le esigenze di manutenzione, i sistemi raffreddati ad aria generalmente richiedono circa la metà dell'assistenza rispetto ai loro equivalenti raffreddati ad acqua, poiché non sono necessarie torri di raffreddamento, pompe dell'acqua o tutti quei trattamenti chimici associati. Il compromesso però è che questi sistemi utilizzano effettivamente circa il 10 o addirittura il 15 percento in più di energia elettrica quando operano in condizioni molto umide. I refrigeratori raffreddati ad acqua tendono a offrire prestazioni complessive migliori, misurate in base ai loro coefficienti di efficienza energetica, specialmente in luoghi dove la temperatura rimane abbastanza costante durante l'anno. Ma non dimentichiamo il costo iniziale: i sistemi raffreddati ad acqua costano tipicamente circa il venti percento in più all'installazione. Per le aziende che operano in spazi ridotti, le soluzioni raffreddate ad aria rimangono popolari nonostante tutto, poiché occupano circa il quaranta percento in meno di spazio sul pavimento. Un risparmio di spazio di questo tipo può risultare assolutamente critico in edifici datati o in location dove l'espansione non è realmente un'opzione.

Applicazioni Critiche dei Refrigeratori Industriali ad Aria per l'Industria Manifatturiera

I refrigeratori industriali ad aria raffreddati ad acqua forniscono un controllo preciso della temperatura per processi produttivi che richiedono una precisione di ±0,5 °C o superiore. Il loro design autocontenuto elimina la necessità di torri di raffreddamento, rendendoli ideali per impianti con limitazioni di spazio o accesso limitato all'acqua.

Raffreddamento Preciso nella Lavorazione CNC e Nella Stampaggio a Iniezione

I gruppi frigoriferi ad aria svolgono un ruolo fondamentale nella lavorazione CNC mantenendo la temperatura dei mandrini sotto i 25 gradi Celsius. Quando gli utensili da taglio diventano troppo caldi, si espandono causando ogni sorta di problema sul piano del laboratorio. Secondo uno studio pubblicato sul Precision Manufacturing Journal nel 2023, questo problema termico è responsabile di circa il 12% degli errori durante la produzione di componenti automobilistici. Anche per le operazioni di stampaggio a iniezione, questi stessi gruppi frigoriferi fanno una grande differenza. La plastica solidifica dal 18 al 22 percento più rapidamente con un raffreddamento attivo rispetto a lasciare che si raffreddi naturalmente. Cicli più veloci significano risparmio economico, ma esiste un altro beneficio di cui non si parla abbastanza: i difetti di deformazione si riducono notevolmente in quei componenti di precisione che produciamo per dispositivi medici. Le scocche, dopotutto, devono adattarsi perfettamente.

Raffreddamento di processo per Chimico, Farmaceutico e Produzione Alimentare

Gli impianti di raffreddamento ad aria svolgono un ruolo fondamentale nei reattori chimici discontinui, dove è assolutamente essenziale mantenere le reazioni esotermiche entro soli 5 gradi Celsius dalla temperatura desiderata. Quando questi sistemi vanno in avaria, parliamo di costi massicci per l'intero settore: oltre 740 milioni di dollari persi ogni anno a causa degli arresti di emergenza, secondo la ricerca dell'istituto per la sicurezza dei processi dello scorso anno. Passando alle applicazioni farmaceutiche, gli impianti di raffreddamento devono rispettare rigorosi standard ISO Classe 5 per ambienti puliti. Questo richiede sistemi di flusso d'aria con filtri HEPA che tengano sotto controllo i contaminanti, un aspetto letteralmente salvavita nella produzione di vaccini. E non dimentichiamo nemmeno il settore alimentare. Questi impianti di raffreddamento possono ridurre la temperatura delle salse da 90 gradi bollenti fino a livelli sicuri per la conservazione di 4 gradi in meno di novanta minuti. Un raffreddamento rapido di questo tipo rispetta i requisiti USDA per il controllo dei patogeni, eliminando al contempo la necessità di metodi tradizionali come i bagni di ghiaccio comunemente utilizzati nelle cucine tradizionali.

Efficienza Energetica e Resa Economica dei Sistemi Frigoriferi ad Aria

Comprensione di SEER e COP: Misurare l'Efficienza dei Frigoriferi

Analizzando i frigoriferi industriali ad aria, i tecnici fanno spesso riferimento a due principali indicatori di efficienza: il Seasonal Energy Efficiency Ratio o SEER e il Coefficient of Performance, noto come COP. Il COP indica fondamentalmente quanta potenza di raffreddamento otteniamo rispetto a quanto viene immesso in termini di energia elettrica. La maggior parte dei sistemi moderni si colloca tra 2,5 e 6,0 su questa scala. Poi c'è il SEER, che tiene conto delle fastidiose variazioni stagionali di temperatura durante l'anno. Le strutture che operano durante tutte le stagioni traggono maggior beneficio dalla conoscenza del proprio indice SEER. Consideriamo un frigorifero tipico con un valore COP di circa 4,0: ciò significa che per ogni kilowatt di energia utilizzato, esso fornisce circa quattro kilowatt di effetto raffreddante. Dati del settore indicano che tali unità possono ridurre le bollette energetiche di circa il 35-40% rispetto a vecchi impianti ancora presenti in alcune aziende.

Azionamenti a Velocità Variabile e Controllo Smart per Risparmiare Energia al Massimo

Gli azionamenti a velocità variabile, o VSD, sono una tecnologia piuttosto intelligente in grado di regolare automaticamente la velocità di compressori e ventilatori in base alle reali esigenze di raffreddamento. Questo riduce lo spreco di energia quando i sistemi non funzionano alla massima capacità. La parte davvero intelligente è rappresentata dai sistemi di controllo smart che tengono in considerazione parametri come la temperatura esterna, l'umidità e le specifiche esigenze di raffreddamento dei processi in atto in un determinato momento. Quando i produttori integrano queste tecnologie nei loro sistemi HVAC, solitamente si registra un miglioramento di efficienza del 15-30% rispetto ai vecchi modelli a velocità fissa. Uno studio recente sui trend HVAC industriali dello scorso anno conferma questo dato, spiegando perché così tante strutture stanno effettuando il passaggio nonostante i costi iniziali di investimento.

Bilanciare Costi Iniziali Maggiori con Guadagni Operativi a Lungo Termine

Gli impianti di raffreddamento ad aria tendono ad avere costi iniziali circa il 10-20 percento superiori rispetto ai modelli raffreddati ad acqua. Tuttavia, ciò che richiedono in termini di investimento iniziale viene ampiamente compensato nel tempo grazie all'assenza di torri di raffreddamento complesse o di costosi sistemi di trattamento dell'acqua che necessitano di manutenzione continua. Per le aziende ubicate in zone dove l'acqua è scarsa o costosa, si traduce nell'evitare bollette idriche mensili che nel tempo possono diventare molto onerose. Considerando il quadro generale, studi indicano che impianti di raffreddamento ad aria di buona qualità finiscono in realtà per costare complessivamente tra il 20 e il 35 percento in meno, se si considerano i benefici in termini di efficienza energetica e la riduzione di guasti nell'arco di un periodo decennale. Alla lunga, quindi, i conti tornano diversamente, nonostante l'investimento iniziale più elevato.

I confronti termodinamici tra impianti di raffreddamento ad aria e ad acqua mettono in evidenza situazioni in cui i modelli raffreddati ad aria offrono rapporti costo-prestazioni superiori, nonostante un indice di efficienza energetica (COP) leggermente inferiore.

Miglioramenti nella Sostenibilità del Design dei Refrigeratori d'Acqua Raffreddati ad Aria Industriale

I sistemi industriali di refrigerazione ad aria stanno adottando misure rivoluzionarie per la sostenibilità al fine di allinearsi agli obiettivi climatici globali. I produttori danno ora priorità a due aree critiche: innovazione nei refrigeranti e conformità alle normative ambientali sempre più restrittive.

Transizione verso Refrigeranti a Basso GWP e Dismissione dell'R-22

Oggi, molti moderni sistemi di raffreddamento stanno passando a nuovi refrigeranti come l'R-513A con un valore di Global Warming Potential (GWP) di circa 573 e l'R-1234ze, che presenta un GWP estremamente basso pari a soli 7. Rispetto al vecchio refrigerante R-22, che aveva un GWP elevatissimo di 1.810, questa transizione rappresenta una riduzione dell'impatto ambientale che va dal 78% fino quasi al 99%. Inoltre, gli ultimi standard emessi da AHRI nel 2023 richiedono effettivamente questo passaggio per i refrigeratori commerciali, fissando l'obiettivo di mantenere il loro GWP complessivo al di sotto di 750 entro il 2025. Tuttavia, per le aziende che utilizzano ancora apparecchiature obsolete, c'è una buona notizia. La sostituzione di unità esistenti con compressori e componenti del condensatore adeguatamente compatibili può aiutarle a rispettare queste nuove normative senza dover sostituire completamente l'intero sistema immediatamente.

Conformità Ambientale: Rispettare le Normative EPA e F-Gas

Secondo l'ultima analisi di mercato sui refrigeratori industriali nel 2024, circa due terzi dei produttori hanno iniziato a integrare progetti che soddisfano gli standard del regolamento sui gas fluorurati. Questi includono, ad esempio, sensori avanzati di rilevamento delle perdite e compressori scroll sigillati che prevengono le perdite di refrigerante. L'Unione Europea ha recentemente inasprito le sue normative, imponendo una riduzione significativa delle emissioni di idrofluorocarburi provenienti dai refrigeratori industriali - una riduzione di circa la metà richiesta entro il 2030. Per rispettare tali normative, le aziende devono adottare pratiche come il recupero del refrigerante durante gli interventi di manutenzione. Alcuni dei modelli di maggior rendimento disponibili oggi sul mercato uniscono refrigeranti ecologici a sistemi innovativi di recupero del calore. Questi sistemi riescono effettivamente a riutilizzare tra il quaranta e il sessanta percento dell'energia termica che altrimenti andrebbe sprecata, reindirizzandola verso il riscaldamento degli edifici o addirittura preriscaldando l'acqua di processo prima che entri nelle linee produttive.

Questi progressi riducono le emissioni annue di CO₂ di 12–18 tonnellate metriche per unità di refrigeratore mantenendo valori SEER superiori a 14,5, dimostrando che responsabilità ambientale e prestazioni non devono essere in contrasto.

Innovazioni future e evoluzione del mercato nella tecnologia dei refrigeratori ad aria

I sistemi industriali di raffreddamento ad aria sono in evoluzione grazie all'integrazione di tecnologie intelligenti e a risposte strategiche alle esigenze del mercato globale. Il tasso annuo di crescita composto del settore, previsto tra il 5% e il 7% (2024–2028), riflette una crescente adozione di capacità IoT e di soluzioni modulari che rispondono alle normative sulla sostenibilità.

Manutenzione predittiva basata su IoT e AI nel raffreddamento industriale

Gli algoritmi di intelligenza artificiale analizzano ora i dati sulle prestazioni dei compressori e le portate del refrigerante per prevedere guasti ai componenti con 72 ore di anticipo. Questo riduce i fermi macchina non programmati del 35% nei settori come lo stampaggio ad iniezione, dove la stabilità termica influisce direttamente sulla qualità del prodotto.

Progetti modulari per refrigeratori e integrazione nell'Industria 4.0

I produttori utilizzano gruppi frigoriferi modulari collegati direttamente ai sistemi SCADA, permettendo aggiustamenti di capacità entro ±10% rispetto alle esigenze produttive in tempo reale. Interfacce standardizzate consentono l'integrazione con sistemi automatizzati di movimentazione materiali, riducendo gli sprechi energetici durante i periodi di bassa domanda.

Tendenze del Mercato Globale: Crescita in Asia-Pacifico e Nord America

L'Asia-Pacifico domina il 52% delle nuove installazioni, trainata dall'espansione della produzione elettronica nel Delta del Fiume Yangtze in Cina. Il Nord America privilegia unità conformi agli standard EPA con compressori a velocità variabile, che raggiungono valori SEER superiori del 18% rispetto ai modelli tradizionali.

Domande frequenti (FAQ)

Qual è il principale vantaggio dei gruppi frigoriferi ad aria in aree con limitata disponibilità d'acqua?

I gruppi frigoriferi ad aria non richiedono grandi quantità d'acqua, rendendoli vantaggiosi per le aree con limitata disponibilità idrica. Eliminano la necessità di torri di raffreddamento e pompe dell'acqua, riducendo le esigenze e i costi di manutenzione associati all'uso dell'acqua.

Come funzionano i refrigeratori ad aria nel ciclo di refrigerazione?

I refrigeratori ad aria funzionano attraverso un ciclo di refrigerazione a compressione di vapore, dove il refrigerante assorbe il calore dall'acqua del processo, si trasforma in gas a bassa pressione, viene compresso, raffreddato dai ventilatori nell'unità del condensatore e il calore in eccesso viene espulso dall'edificio.

Quali sono i componenti principali dei refrigeratori industriali ad aria?

I componenti chiave includono il compressore, il condensatore, la valvola di espansione e l'evaporatore. Questi componenti circolano il refrigerante, smaltiscono il calore, regolano il flusso del refrigerante e trasferiscono il calore dall'acqua del processo.

Come si confrontano i refrigeratori ad aria con i sistemi raffreddati ad acqua in termini di manutenzione?

I sistemi ad aria richiedono generalmente meno manutenzione rispetto a quelli raffreddati ad acqua, poiché non dipendono da torri di raffreddamento e processi estesi di trattamento dell'acqua. Tuttavia, potrebbero utilizzare più energia in condizioni di alta umidità.

Quali settori beneficiano dell'utilizzo dei refrigeratori ad aria?

Industrie come la lavorazione CNC, lo stampaggio a iniezione, la produzione chimica, la farmaceutica e la trasformazione alimentare beneficiano notevolmente dei gruppi di raffreddamento ad aria grazie alle loro capacità di raffreddamento preciso e al design salvaspazio.

Indice

- Come Chiller ad acqua raffreddato ad aria industriale Funzionamento dei sistemi e componenti principali

- Applicazioni Critiche dei Refrigeratori Industriali ad Aria per l'Industria Manifatturiera

- Efficienza Energetica e Resa Economica dei Sistemi Frigoriferi ad Aria

- Miglioramenti nella Sostenibilità del Design dei Refrigeratori d'Acqua Raffreddati ad Aria Industriale

- Innovazioni future e evoluzione del mercato nella tecnologia dei refrigeratori ad aria

-

Domande frequenti (FAQ)

- Qual è il principale vantaggio dei gruppi frigoriferi ad aria in aree con limitata disponibilità d'acqua?

- Come funzionano i refrigeratori ad aria nel ciclo di refrigerazione?

- Quali sono i componenti principali dei refrigeratori industriali ad aria?

- Come si confrontano i refrigeratori ad aria con i sistemi raffreddati ad acqua in termini di manutenzione?

- Quali settori beneficiano dell'utilizzo dei refrigeratori ad aria?