Wie Industrie-Luftgekühlter Wasser-Kühler Funktionweise und wesentliche Komponenten

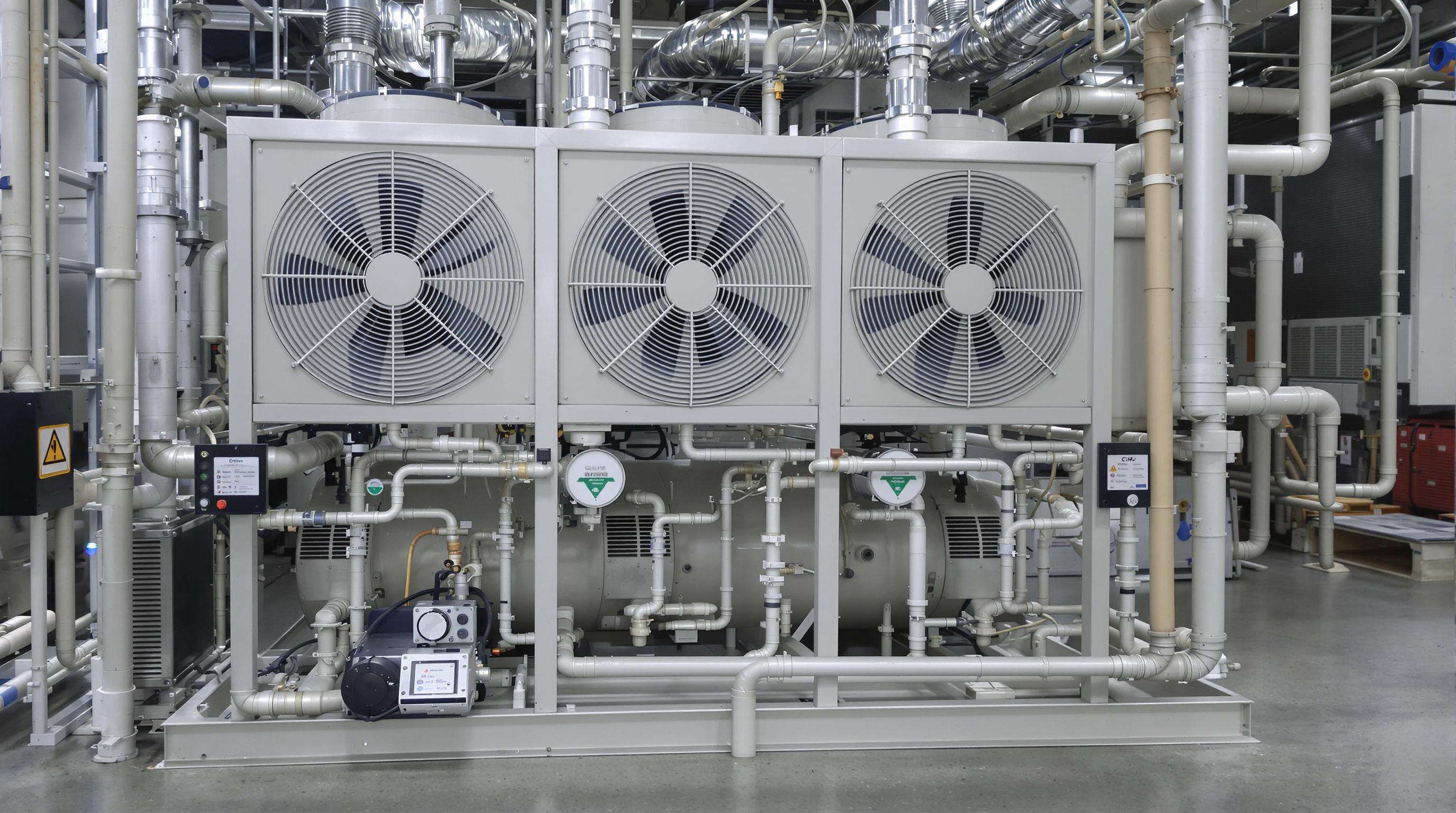

Luftgekühlte industrielle Wasserkühlanlagen funktionieren dadurch, dass sie Wärme aus Produktionsprozessen durch ein sogenanntes geschlossenes Kühlsystem ableiten. Der Prozess umfasst das Zirkulieren von kaltem Wasser durch verschiedene Arten von Maschinen, wie beispielsweise computergesteuerte Werkzeugmaschinen (CNC-Maschinen) und Spritzgussanlagen. Während das Wasser durch diese Maschinen fließt, nimmt es überschüssige Wärme auf und gelangt anschließend zurück zum Verdampferbereich des Systems. Dort wird die angesammelte Wärme über spezielle Kondensatorspulen und leistungsstarke Axialventilatoren abgeführt, anstelle des Verlassens auf herkömmliche Kühltürme. Da sie keine großen Wassermengen benötigen, sind diese Kühlanlagen insbesondere für Regionen geeignet, in denen Wasserressourcen begrenzt sind, oder für Fabriken, die Wartungsaufwand reduzieren möchten, da keine Türme gereinigt oder gewartet werden müssen.

Was sind luftgekühlte Kühlanlagen und wie funktionieren sie?

Luftgekühlte Kältemaschinen funktionieren über einen sogenannten Dampfkompressionskältekreislauf. Innerhalb des Systems nimmt das Kältemittel Wärme vom Prozesswasser auf, während es den Verdampferbereich durchläuft, und verwandelt sich dabei in ein Gas mit niedrigem Druck. Danach folgt der Kompressor, der den Druck dieses Gases erhöht und es dadurch stärker erhitzt, bevor es an die Kondensiereinheit weitergeleitet wird. In diesem Stadium blasen Ventilatoren die Umgebungsluft über die Kondensatorspulen, wodurch das Kältemittel abgekühlt wird, bis es wieder in den flüssigen Zustand wechselt und die überschüssige Wärme nach außen abgeführt wird. Als Beispiel: Ein Standardmodell mit 50 Tonnen Leistung kann etwa 600.000 BTU pro Stunde bewältigen. Eine solche Kapazität macht diese Geräte äußerst effektiv darin, Räume kühl zu halten, insbesondere in Werkstätten oder Produktionsstätten, bei denen eine präzise Temperaturregelung entscheidend ist.

Hauptkomponenten industrieller luftgekühlter Wasserkühlanlagen

Die vier wesentlichen Komponenten sind:

- Kompressor : Sorgt für die Zirkulation des Kältemittels (Scrollverdichter für 60 Tonnen, Schraubenverdichter für 100+ Tonnen)

- Kondensator : Leitet Wärme über Aluminiumlamellen und Lüfter ab

- Expansionsventil : Regelt den Kältemittelstrom in den Verdampfer

- Verdampfer : Überträgt Wärme von Prozesswasser auf Kältemittel

Moderne Geräte integrieren stufenlose Antriebe (VSDs) und IoT-fähige Steuerungspanele, um den Energieverbrauch zu optimieren und die Leistung zu überwachen.

Luftgekühlte vs. wassergekühlte Kältemaschinen: Wesentliche Unterschiede und Abwägungen

Was die Wartungsanforderungen angeht, benötigen luftgekühlte Systeme in der Regel etwa die Hälfte der Wartung im Vergleich zu wassergekühlten Systemen, da hier keine Kühltürme, Wasserpumpen oder chemischen Behandlungen erforderlich sind. Der Nachteil allerdings ist, dass diese Systeme etwa 10 bis sogar 15 Prozent mehr Strom verbrauchen, wenn sie unter sehr feuchten Bedingungen betrieben werden. Wassergekühlte Kältemaschinen weisen insgesamt eine bessere Leistung auf, gemessen anhand ihrer Leistungszahl (COP), insbesondere in Regionen, in denen die Temperaturen das ganze Jahr über relativ konstant bleiben. Doch vergessen wir nicht die entscheidende finanzielle Komponente: wassergekühlte Systeme verursachen bei der Installation in der Regel etwa zwanzig Prozent höhere Kosten. Für Unternehmen, die mit beengten Platzverhältnissen zu tun haben, bleiben luftgekühlte Varianten trotz allem beliebt, da sie ungefähr vierzig Prozent weniger Stellfläche beanspruchen. Solche Platzersparnisse können gerade in älteren Gebäuden oder an Standorten, bei denen eine Erweiterung nicht wirklich in Frage kommt, von entscheidender Bedeutung sein.

Kritische Anwendungen von industriellen luftgekühlten Wasserkühlern in der Fertigung

Industrielle luftgekühlte Wasserkühler bieten präzise Temperaturregelung für Fertigungsprozesse, die eine Genauigkeit von ±0,5 °C oder besser erfordern. Ihr kompakte Bauweise macht Kühltürme überflüssig und eignet sich daher ideal für Anlagen mit beengten Platzverhältnissen oder eingeschränktem Wasserzugang.

Präzisionskühlung bei der CNC-Bearbeitung und beim Spritzgießen

Luftgekühlte Kühlanlagen spielen bei der CNC-Bearbeitung eine entscheidende Rolle, indem sie die Spindeltemperaturen unter 25 Grad Celsius halten. Werden die Schneidwerkzeuge zu heiß, dehnen sie sich aus, was auf der Produktionsfläche allerlei Probleme verursacht. Laut einer 2023 im Precision Manufacturing Journal veröffentlichten Studie gehen etwa 12 % der Fehler bei der Fertigung von Automobilteilen auf dieses Wärmeproblem zurück. Auch für Spritzgussanwendungen leisten diese Kühlanlagen einen wertvollen Beitrag. Plastik erstarrt durch aktive Kühlung 18 bis 22 Prozent schneller als bei natürlicher Abkühlung. Schnellere Zyklen bedeuten Kosteneinsparungen, doch ein weiterer Vorteil wird viel zu wenig erwähnt: Verzugsschäden bei den Präzisionsteilen, die wir für medizinische Geräte herstellen, sinken deutlich. Schließlich müssen die Gehäuse perfekt passen.

Prozesskühlung für chemische, pharmazeutische und lebensmitteltechnische Produktion

Luftgekühlte Kühlanlagen spielen bei chemischen Rührkesselreaktoren eine entscheidende Rolle, da es dort unbedingt erforderlich ist, exotherme Reaktionen innerhalb von nur 5 Grad Celsius der Solltemperatur zu halten. Wenn diese Systeme ausfallen, entstehen in der Industrie enorme Kosten – allein durch Notabschaltungen entstanden im vergangenen Jahr laut Forschungsergebnissen des Process Safety Institute Verluste in Höhe von über 740 Millionen Dollar. Im pharmazeutischen Bereich müssen Kühlanlagen strengen ISO-Klasse-5-Normen für Reinräume entsprechen. Dazu sind Luftfiltersysteme mit HEPA-Filtern erforderlich, die Verunreinigungen fernhalten – eine Maßnahme, die gerade bei der Herstellung von Impfstoffen lebensrettend wirkt. Auch in der Lebensmittelverarbeitung dürfen solche Kühlanlagen nicht fehlen. Sie können die Temperatur von kochend heißen Saucen von 90 Grad auf sichere Lagertemperaturen von 4 Grad innerhalb von weniger als 90 Minuten senken. Eine solch schnelle Kühlung erfüllt die Anforderungen des US-Landwirtschaftsministeriums (USDA) zur Kontrolle von Krankheitserregern und macht zugleich die unhandlichen Eisbadmethoden überflüssig, die in traditionellen Küchen üblich sind.

Energieeffizienz und Kosteneffizienz von luftgekühlten Wasserkühlanlagen

Grundlagen zu SEER und COP: Messung der Effizienz von Kühlanlagen

Bei der Betrachtung von industriellen, luftgekühlten Wasserkühlern verweisen Techniker häufig auf zwei wesentliche Effizienzkennzahlen: die Seasonal Energy Efficiency Ratio (SEER) und den Coefficient of Performance (COP). Der COP gibt im Grunde an, wie viel Kühlleistung im Verhältnis zum eingesetzten elektrischen Strom erzeugt wird. Die meisten neuen Systeme liegen heutzutage zwischen 2,5 und 6,0 auf dieser Skala. Dann gibt es noch den SEER-Wert, der die lästigen saisonalen Temperaturschwankungen über das Jahr hinweg berücksichtigt. Anlagen, die das ganze Jahr über in Betrieb sind, profitieren am meisten von Kenntnissen über ihre SEER-Werte. Ein typischer Kühler mit einem COP von etwa 4,0 bedeutet, dass er für jeden Kilowatt eingesetzte Leistung etwa vier Kilowatt Kühlleistung liefert. Branchendaten deuten darauf hin, dass solche Anlagen die Energiekosten um rund 35–40 % senken können, wenn sie gegen ältere Geräte ausgetauscht werden, die noch in einigen Betrieben im Einsatz sind.

Drehzahlregelungen und intelligente Steuerungen für maximale Energieeinsparungen

Drehzahlregelungen oder VSDs sind ziemlich intelligente Technologien, die die Kompressor- und Lüftergeschwindigkeiten dynamisch an die tatsächlichen Kühlbedürfnisse anpassen können. Dadurch wird Energie verschwendet, wenn Systeme nicht mit voller Leistung laufen. Der besonders clevere Aspekt kommt von intelligenten Steuerungssystemen, die Faktoren wie die Außentemperatur, die Luftfeuchtigkeit und die spezifischen Kühlbedürfnisse bestimmter Prozesse zu jedem Zeitpunkt analysieren. Wenn Hersteller diese Technologien in ihre Klima- und Lüftungssysteme integrieren, erzielen sie in der Regel eine Effizienzsteigerung von etwa 15 bis 30 Prozent im Vergleich zu älteren Modellen mit fester Drehzahl. Eine kürzlich veröffentlichte Studie zu industriellen Klimaanlagetrends aus dem vergangenen Jahr bestätigt dies und erklärt, warum viele Betriebe trotz der anfänglichen Investitionskosten zum Wechseln tendieren.

Ausgleich höherer Anfangskosten mit langfristigen betrieblichen Vorteilen

Luftgekühlte Kältemaschinen sind in der Anschaffung etwa 10 bis 20 Prozent teurer als wassergekühlte Modelle. Doch was sie an Anfangskosten aufbringen müssen, gleicht sich im Laufe der Zeit aus, da komplexe Kühltürme oder aufwendige Wasseraufbereitungssysteme, die ständiger Wartung bedürfen, entfallen. Für Unternehmen, die in Regionen mit knappem oder teurem Wasser ansässig sind, bedeutet dies, dass sie monatlich anfallende Wasserrechnungen umgehen, die sich im Laufe der Zeit stark summieren können. Aus einer größeren Perspektive betrachtet, zeigen Studien, dass hochwertige luftgekühlte Systeme insgesamt über einen Zeitraum von zehn Jahren gesehen tatsächlich um 20 bis 35 Prozent weniger kosten, wenn man die Vorteile durch Energieeffizienz und weniger Ausfälle berücksichtigt. Trotz der höheren Anfangsinvestition rechnet sich die Rechnung langfristig einfach anders.

Thermodynamische Vergleiche zwischen luft- und wassergekühlten Kältemaschinen zeigen Szenarien auf, in denen luftgekühlte Modelle trotz leicht niedrigerer COP-Werte ein überlegenes Kosten-Leistungs-Verhältnis bieten.

Nachhaltigkeitsverbesserungen bei industriellen luftgekühlten Wasserkühlanlagen

Industrielle luftgekühlte Wasserkühlsysteme setzen auf bahnbrechende Nachhaltigkeitsmaßnahmen, um sich mit globalen Klimazielen in Einklang zu bringen. Hersteller legen jetzt besonderen Wert auf zwei zentrale Bereiche: Kältemittel-Innovationen und die Einhaltung verschärfter Umweltvorschriften.

Wechsel zu Kältemitteln mit geringer Treibhauswirkung und Ausstieg aus R-22

Heutzutage wechseln viele moderne Kühlsysteme zu neuen Kältemitteln wie R-513A mit einem Treibhauspotential (GWP) von etwa 573 oder R-1234ze, das ein beeindruckend niedriges GWP von lediglich 7 aufweist. Im Vergleich zum alten Kältemittel R-22 mit einem GWP von massiven 1.810 bedeutet dies eine Reduzierung der Umweltbelastung von bis zu 78 % und in einigen Fällen sogar nahezu 99 %. Die neuesten Standards der AHRI, die im Jahr 2023 veröffentlicht wurden, schreiben diesen Wechsel tatsächlich für gewerbliche Kältemaschinen vor und legen ein Ziel fest, bis zum Jahr 2025 den Gesamt-GWP-Wert unter 750 zu halten. Für Unternehmen, die noch ältere Anlagen betreiben, gibt es jedoch gute Nachrichten. Durch den Austausch bestehender Aggregate mit passenden Verdichtern und Kondensorkomponenten können diese Anlagen den neuen Vorschriften angepasst werden, ohne dass gleich die gesamten Systeme ersetzt werden müssten.

Umweltkonformität: Erfüllung der EPA- und F-Gas-Vorschriften

Laut der neuesten Marktanalyse für Industrie-Kühlanlagen im Jahr 2024 haben etwa zwei Drittel der Hersteller begonnen, Designs einzubauen, die den F-Gas-Verordnungen entsprechen. Dazu gehören beispielsweise fortschrittliche Leckageerkennungssensoren und geschlossene Scrollverdichter, die Kältemittellecks verhindern. Die Europäische Union hat ihre Vorschriften kürzlich verschärft und eine deutliche Reduktion der Hydrofluorkohlenwasserstoff-Emissionen aus Industrie-Kühlanlagen vorgeschrieben – eine Reduktion um etwa die Hälfte bis 2030. Um den Vorgaben nachzukommen, müssen Unternehmen Praktiken umsetzen, wie beispielsweise das Auffangen von Kältemitteln während Wartungsarbeiten. Einige der leistungsstärksten Geräte auf dem heutigen Markt kombinieren umweltfreundliche Kältemittel mit innovativen Wärmerückgewinnungssystemen. Diese Systeme können tatsächlich zwischen vierzig und sechzig Prozent der Wärmeenergie wiederverwenden, die andernfalls ungenutzt verloren ginge, und leiten diese beispielsweise zur Beheizung von Gebäuden oder zum Vorwärmen von Prozesswasser vor dessen Einsatz in Produktionslinien um.

Diese Innovationen reduzieren die jährlichen CO₂-Emissionen um 12–18 Tonnen pro Kältemaschine, während der SEER-Wert über 14,5 bleibt. Somit wird nachweislich Umweltverantwortung gezeigt, ohne Kompromisse bei der Leistung einzugehen.

Zukünftige Innovationen und Marktentwicklung in der luftgekühlten Kältetechnologie

Industrielle luftgekühlte Wasserkühlanlagen entwickeln sich durch die Integration smarter Technologien und strategische Reaktionen auf globale Marktanforderungen weiter. Die prognostizierte durchschnittliche jährliche Wachstumsrate (CAGR) von 5–7 % (2024–2028) spiegelt die zunehmende Einführung von IoT-Fähigkeiten und modularen Designs wider, die den Vorgaben zur Nachhaltigkeit entsprechen.

IoT- und KI-gestützte vorausschauende Wartung in der Prozesskühlung

KI-Algorithmen analysieren mittlerweile Daten zur Kompressorleistung und Kältemittelströmungsraten, um Komponentenausfälle bis zu 72 Stunden im Voraus vorherzusagen. Dies reduziert ungeplante Stillstandszeiten in Branchen wie dem Spritzguss um 35 %, da die thermische Stabilität direkten Einfluss auf die Produktqualität hat.

Modulare Kühlanlagendesigns und Integration in die Industrie 4.0

Hersteller setzen skalierbare Kühlanlagen ein, die direkt an SCADA-Systeme angeschlossen werden und eine Kapazitätsanpassung innerhalb von ±10 % der Echtzeitproduktionsbedürfnisse ermöglichen. Standardisierte Schnittstellen erlauben die Integration in automatisierte Material-handling-Systeme und reduzieren so Energieverschwendung während Phasen mit geringer Nachfrage.

Globale Markttrends: Wachstum in Asien-Pazifik und Nordamerika

Asien-Pazifik dominiert 52 % der neuen Installationen, angetrieben durch die Expansion der Elektronikfertigung in Chinas Jangtse-Delta. Nordamerika legt Wert auf EPA-konforme Anlagen mit stufenlos regelbaren Verdichtern, die um 18 % bessere SEER-Werte als herkömmliche Modelle erreichen.

Frequently Asked Questions (FAQ)

Welches ist der entscheidende Vorteil von luftgekühlten Kältemaschinen in Regionen mit begrenztem Wasserzugang?

Luftgekühlte Kältemaschinen benötigen kein großes Wasservolumen, was sie besonders vorteilhaft für Gebiete mit begrenzten Wasserressourcen macht. Sie eliminieren die Notwendigkeit von Kühltürmen und Wasserpumpen und reduzieren so Wartungsaufwand und Kosten, die mit dem Wasserverbrauch verbunden sind.

Wie funktionieren luftgekühlte Chiller im Kältekreislauf?

Luftgekühlte Chiller arbeiten über einen Dampfkompressionskältekreislauf, bei dem das Kältemittel Wärme aus dem Prozesswasser aufnimmt, in ein Gas mit niedrigem Druck übergeht, komprimiert wird, im Kondensator durch Lüfter abgekühlt wird und die überschüssige Wärme aus dem Gebäude abgeführt wird.

Welche sind die Hauptkomponenten von industriellen luftgekühlten Chiller-Anlagen?

Die wesentlichen Komponenten sind der Kompressor, der Kondensator, das Expansionsventil und der Verdampfer. Diese Komponenten zirkulieren das Kältemittel, leiten Wärme ab, regulieren den Kältemittelstrom und übertragen die Wärme aus dem Prozesswasser.

Wie unterscheiden sich luftgekühlte Chiller von wassergekühlten Systemen in Bezug auf Wartung?

Luftgekühlte Systeme benötigen in der Regel weniger Wartung als wassergekühlte Systeme, da sie nicht auf Kühltürme und umfangreiche Wasseraufbereitungsprozesse angewiesen sind. Allerdings können sie unter feuchten klimatischen Bedingungen mehr Strom verbrauchen.

Welche Branchen profitieren von luftgekühlten Chiller-Systemen?

Branchen wie CNC-Bearbeitung, Spritzguss, chemische Produktion, Pharmazie und Lebensmittelverarbeitung profitieren erheblich von luftgekühlten Kältemaschinen aufgrund ihrer präzisen Kühlleistung und platzsparenden Bauweise.

Inhaltsverzeichnis

- Wie Industrie-Luftgekühlter Wasser-Kühler Funktionweise und wesentliche Komponenten

- Kritische Anwendungen von industriellen luftgekühlten Wasserkühlern in der Fertigung

- Energieeffizienz und Kosteneffizienz von luftgekühlten Wasserkühlanlagen

- Nachhaltigkeitsverbesserungen bei industriellen luftgekühlten Wasserkühlanlagen

- Zukünftige Innovationen und Marktentwicklung in der luftgekühlten Kältetechnologie

-

Frequently Asked Questions (FAQ)

- Welches ist der entscheidende Vorteil von luftgekühlten Kältemaschinen in Regionen mit begrenztem Wasserzugang?

- Wie funktionieren luftgekühlte Chiller im Kältekreislauf?

- Welche sind die Hauptkomponenten von industriellen luftgekühlten Chiller-Anlagen?

- Wie unterscheiden sich luftgekühlte Chiller von wassergekühlten Systemen in Bezug auf Wartung?

- Welche Branchen profitieren von luftgekühlten Chiller-Systemen?